Фазовые превращения в стали при термической обработке: отжиг, закалка, отпуск

Основные фазовые превращения в стали. Ключевыми фазовыми превращениями в процессе термической обработки сталей, определяющими их итоговую структуру и свойства, являются три группы процессов. К ним относятся превращения при нагреве до аустенитного состояния, известные как фазовая перекристаллизация. Далее следуют превращения аустенита при различных степенях переохлаждения, которые обуславливают формирование различных структур. Третью группу составляют превращения, происходящие при нагреве уже закаленной стали, ведущие к ее стабилизации.

Превращения при нагреве: формирование аустенита.Нагрев стали до получения однородной структуры аустенита является фундаментальным этапом многих видов термообработки. В доэвтектоидной стали при температурах ниже критической точки Ас1 структура состоит из зерен феррита и перлита. Непосредственно при температуре Ас1 начинается процесс фазовой перекристаллизации, в ходе которой перлит превращается в мелкозернистый аустенит. Это происходит благодаря аллотропическому превращению кристаллической решетки от альфа-железа к гамма-железу. Зарождение кристаллов аустенита происходит преимущественно на границах раздела фаз феррита и цементита.

Сущность и виды закалки стали. Закалка представляет собой режим термической обработки, заключающийся в фазовой перекристаллизации с последующим быстрым охлаждением. Результатом является образование неравновесной структуры — пересыщенного твердого раствора углерода в альфа-железе, известного как мартенсит закалки (рис. 8.7, V>Vкрит). Если сталь перед охлаждением имела полностью аустенитную структуру, закалка считается полной. В случае же неполного превращения, когда в структуре сохраняются фазы феррита или цементита, закалка называется неполной.

Технология нагрева при термообработке.Нагрев изделий для термической обработки осуществляется в специализированных печах или ваннах. Печи классифицируются по типу рабочей среды: с воздушной атмосферой, с контролируемой или защитной атмосферой, а также печи-ванны. К последним относятся масляные, свинцовые и соляные ванны, которые обеспечивают более быстрый и качественный нагрев. Скорость и продолжительность нагрева, а также режим охлаждения строго регламентированы и зависят от типа печи, химического состава и структуры стали, геометрии и массы изделия.

Режимы отжига и закалки.При операции отжига скорость нагрева обычно не превышает 100 °C/час, а продолжительность изотермической выдержки может достигать 1 часа на тонну металла. Скорость охлаждения варьируется от 150–200 °C/час для углеродистых сталей до 30–100 °C/час для легированных сталей. При закалке время нагрева рассчитывается исходя из сечения изделия и типа нагревательной установки. Для охлаждения чаще всего применяют воду или минеральные масла, выбор которых зависит от марки стали и сложности конфигурации детали.

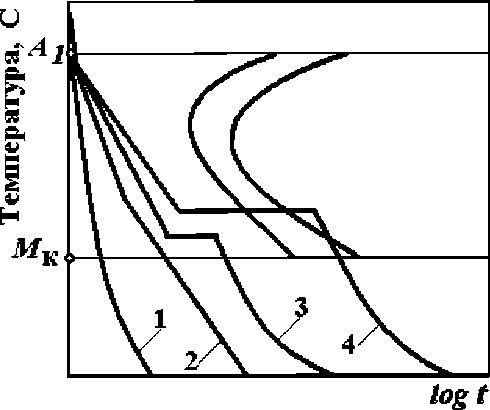

Специальные методы закалки.Для минимизации деформаций и предотвращения образования трещин применяют усовершенствованные методы закалки. К ним относятся закалка в двух средах и ступенчатая закалка (рис. 3.22). При закалке в двух средах деталь сначала быстро охлаждают в воде, а затем медленно в масле. Ступенчатая закалка предполагает перенос детали в среду с температурой выше начала мартенситного превращения (Мн) для выравнивания температур по сечению, с последующим охлаждением на воздухе.

Рис. 3.22. Способы охлаждения при закалке сталей: t - время; 1 - непрерывное охлаждение; 2 - закалка в двух средах; 3- ступенчатая закалка; 4 - изотермическая закалка; А1 - граница устойчивого аустенита; Мк - граница конца мартенситного превращения

Изотермическая закалка и обработка холодом. Изотермическая закалка применяется для некоторых легированных сталей с целью получения структуры нижнего бейнита, сочетающего высокую прочность и вязкость. Для сталей с низкой температурой конца мартенситного превращения (Мк) применяют обработку холодом. Эта операция, заключающаяся в охлаждении до -40... -196 °C, обеспечивает практически полное превращение остаточного аустенита в мартенсит.

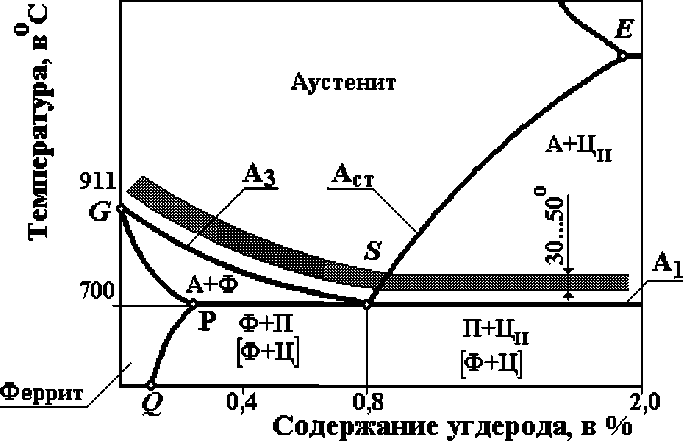

Закалка доэвтектоидных и заэвтектоидных сталей. Доэвтектоидные стали подвергают полной закалке с нагревом выше точки Ас3, что обеспечивает структуру мелкоигольчатого мартенсита. Неполная закалка для таких сталей недопустима, так как сохраняющийся феррит резко снижает твердость. Напротив, для заэвтектоидных сталей применяют именно неполную закалку, так как наличие в структуре избыточного цементита повышает твердость и износостойкость (рис).

Рис. Оптимальный интервал температур нагрева стали при закалке: А - аустенит; Ф - феррит; П- перлит; Ц П - цементит вторичный; Q, G, S, E, P - узловые точки диаграммы состояния «Железо - Углерод»; квадратными скобками обозначены фазы

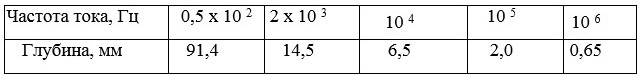

Поверхностная закалка: принципы и методы. Поверхностная закалка применяется для создания твердого поверхностного слоя при сохранении вязкой сердцевины. Наиболее совершенным методом является высокочастотная закалка (индукционная). При этом способе поверхностный слой быстро нагревается токами высокой частоты, индуцируемыми в детали. Глубина закаленного слоя обратно пропорциональна частоте тока, что позволяет точно ее контролировать (Таблица 3.1). Для локальной закалки также используют источники высококонцентрированной энергии, такие как лазерные лучи.

Виды и результаты отпуска стали.В технологической практике применяют три основных вида отпуска. Низкотемпературный отпуск (120–200 °C) проводят для инструментальных сталей, он преобразует мартенсит закалки в мартенсит отпуска, снижая хрупкость. Среднетемпературный отпуск (350–450 °C) приводит к образованию троостита отпуска, обеспечивающего высокие упругие свойства. Высокотемпературный отпуск (550–650 °C) формирует структуру сорбита отпуска, что значительно повышает вязкость и пластичность. Комбинация полной закалки с высоким отпуском называется улучшением.

Сведения об авторах и источниках:

Авторы: Башнин Ю.А., Ушаков Б.К., Секей А.Г., Геллер Ю.А., Рахштадт А.Г., Третьякова Н.В., и др.

Источник: Основы производства металлов.

Данные публикации будут полезны студентам технических специальностей, начинающим специалистам в области металлургии и машиностроения, а также всем, кто интересуется основами промышленного производства.

Дата добавления: 2025-10-05; просмотров: 94;