Структура и свойства среднеуглеродистой стали после термообработки

Свойства стали в отожженном и закаленном состоянии. В отожженном состоянии структура среднеуглеродистой стали состоит из двух фаз: феррита и перлита. Такая структурная композиция обуславливает относительно невысокие показатели прочности, с твердостью в диапазоне НКС 18...20. Одновременно с этим, сталь демонстрирует высокую пластичность, что характеризуется относительным удлинением (δ) на уровне 20–25%. После проведения полной закалки формируется структура мартенсита закалки с незначительными включениями остаточного аустенита. Это приводит к резкому росту твердости до значений порядка НКС 60, однако материал становится чрезвычайно хрупким, а его пластичность падает до δ = 0,5%.

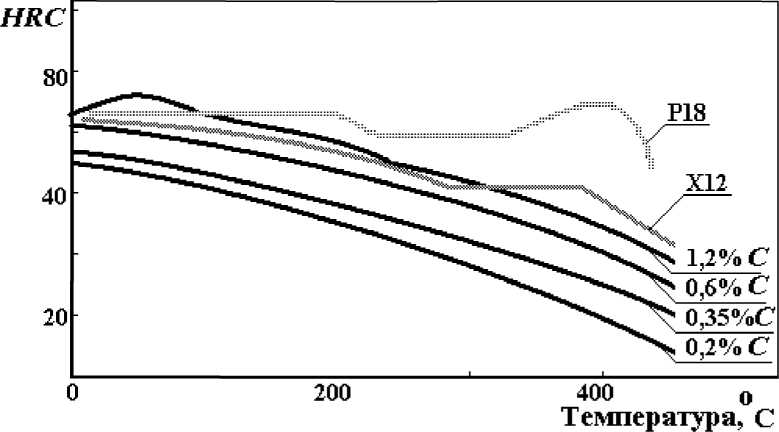

Влияние отпуска на механические свойства стали.Процесс отпуска вызывает существенные структурные превращения, которые напрямую отражаются на механических свойствах стали (рис. 3.24). С повышением температуры отпуска наблюдается закономерное снижение прочностных характеристик, в то время как показатели пластичности и вязкости возрастают. Это связано с релаксацией внутренних напряжений и преобразованием структуры в троостит отпуска и сорбит отпуска, для которых характерна зернистая форма цементита. Важно отметить, что в интервалах 250–350 °C и 500–600 °C у конструкционных сталей может проявляться явление отпускной хрупкости I и II рода, поэтому эти температурные диапазоны обычно избегают.

Понятия закаливаемости и прокаливаемости.Для конструкционных сталей оптимальное сочетание механических свойств достигается при формировании структуры мелкоигольчатого мартенсита. Закаливаемость — это способность стали приобретать высокую твердость после закалки, которая напрямую зависит от содержания углерода в мартенсите. На практике невозможно обеспечить одинаковую скорость охлаждения по всему сечению изделия. Если скорость охлаждения сердцевины ниже критической, в ней образуются структуры перлитного типа, такие как троостит закалки или сорбит закалки. Прокаливаемость — это показатель глубины проникновения мартенситной структуры в сечение изделия.

Методы оценки и факторы, влияющие на прокаливаемость.На практике закаленным считается слой, содержащий не менее 50% мартенсита, так называемая полумартенситная зона. Стандартным методом измерения прокаливаемости является метод торцевой закалки (ГОСТ 5657-69*), при котором определяется изменение твердости по длине образца. Существует прямая зависимость между прокаливаемостью и устойчивостью аустенита. Ключевыми факторами, определяющими прокаливаемость, являются химический состав стали, размер зерна аустенита и наличие нерастворимых включений. Легирующие элементы (кроме кобальта), растворяясь в аустените, повышают его устойчивость и, следовательно, прокаливаемость.

Влияние структуры аустенита и включений на прокаливаемость.Размер зерна аустенита, образующегося при нагреве, существенно влияет на прокаливаемость. Крупное зерно аустенита обладает более высокой устойчивостью, так как имеет меньшую суммарную протяженность границ, которые служат центрами превращения. Следовательно, крупнозернистая сталь имеет более высокую прокаливаемость. Однако различные фазы внедрения, такие как карбиды, оксиды и нитриды, выступают дополнительными центрами превращения. Это может снижать прокаливаемость заэвтектоидных сталей несмотря на их высокое содержание углерода.

Сущность и цели химико-термической обработки. Химико-термическая обработка (ХТО) представляет собой комплекс процессов, сочетающих тепловое и химическое воздействие на материал. Основной целью ХТО является целенаправленное изменение состава, структуры и свойств поверхностного слоя изделия при сохранении свойств сердцевины. Данный вид обработки применяется для значительного повышения твердости, износостойкости, сопротивления усталости и защиты от различных видов коррозии. Все разновидности химико-термической обработки делятся на две основные группы: диффузионное насыщение неметаллами и диффузионное насыщение металлами.

Стадии процесса химико-термической обработки.Процесс диффузионного насыщения поверхностного слоя можно разделить на три последовательные стадии. Первая стадия заключается в образовании диффундирующего элемента в активном, атомарном состоянии на поверхности изделия. Вторая стадия включает адсорбцию этих атомов поверхностью металла. Третья, наиболее медленная стадия, — это собственно диффузия адсорбированных атомов вглубь изделия, ведущая к формированию диффузионной зоны. Именно скорость диффузионной стадии лимитирует общую скорость всего процесса химико-термической обработки, и она в сильной степени зависит от температуры: с ее ростом скорость диффузии увеличивается.

Сведения об авторах и источниках:

Авторы: Башнин Ю.А., Ушаков Б.К., Секей А.Г., Геллер Ю.А., Рахштадт А.Г., Третьякова Н.В., и др.

Источник: Основы производства металлов.

Данные публикации будут полезны студентам технических специальностей, начинающим специалистам в области металлургии и машиностроения, а также всем, кто интересуется основами промышленного производства.

Дата добавления: 2025-10-05; просмотров: 138;