Особенности производства работ при реконструкции и ремонте санитарно-технических систем

Реконструкцию санитарно-технических систем проводят при их моральном и физическом износе, а также при капитальном ремонте зданий, когда изменяются их конструктивные и объемно-планировочные решения.

При моральном износе в зависимости от причин, вызвавших его, существующие системы демонтируют и заменяют новыми в соответствии с условиями их эксплуатации. В этом случае руководствуются требованиями СНиПов, предъявляемыми к проектам новых систем. То же в полной мере относится к зданиям и сооружениям, подлежащим капитальному ремонту: меняются схемы, трассировка и диаметры трубопроводов, места установки, характер и количество санитарно-технического оборудования.

Структура комплексного процесса монтажа при реконструкции не отлича-

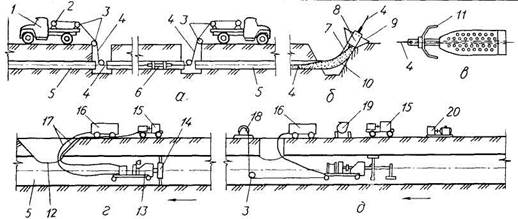

Рис. XII. 19. Схема нанесения цементного раствора на внутреннюю поверхность труб: а — очистка внутренней поверхности при D ^ 500 мм: б — устройство для ввода и распределения по поверхности труб цементного раствора; в — облицовочное приспособление при диаметре труб 900 мм и более; г — очистка внутренней поверхности труб; д — нанесение цементно-песчаного раствора; / — автомобиль, оборудованный реверсивной лебедкой; 2, 3 — отводные блоки; 4 — канат; 5 — ремонтируемый трубопровод; 6 — деревянный или металлический банник; 7 — приваренный отвод для подачи цементного раствора; 8 — поршень Для вталкивания раствора в трубопровод; 9 — приемный бункер; 10 — цементный раствор; // — направляющие пружины; 12 — монтажное отверстие в трубе для ввода машин; 13 — очистительная машина; 14 — скребки и щетки; 15 — передвижная электростанция; 16 — компрессор; П — шланг и кабель; 18 — лебедка для перемещения машин; 19 — растворосмеситель; 20 — насос (стрелками показано направление движения потока)

ется от принятой для новых систем, но условия производства отличаются стесненностью фронта работ, размерами монтажных узлов, ограниченностью применения вспомогательных средств — подъемников, подмостей и др.

Реконструируемая система должна быть отключена (на вводе в здание после задвижки) и затем полностью демонтирована. Сначала отключают приборы. Затем снимают средства крепления приборов и трубопроводов в пределах каждого этажа, соблюдая условия безопасности. Для разборки негабаритных и относительно тяжелых элементов систем применяют подмости и поддерживающие устройства. Снятые элементы трубопроводов собирают в пакеты и с помощью средств малой механизации через свободные проемы эвакуируют за пределы зданий.

Особые требования безопасности необ-, ходимо соблюдать при отключении газопроводов. Остающийся в них газ удаляют струей воздуха (во избежание образования гремучей смеси). Для этого после отключения системы вместо нижней заглушки у каждого стояка подключают компрессор (см. рис. XII.2, г, 7), а вместо верхней надевают легкий резиновый шланг, свободный конец которо-

го выводят через фрамугу окна за пределы здания. Включив компрессор, продувают все ответвления каждого стояка. После такой подготовки приступают к демонтажу системы.

При реконструкции сетей старые металлические трубы (если даже трассы нового и старого трубопроводов не совпадают) должны быть извлечены и сданы как вторсырье, а годные трубы оприходованы для повторного использования. Неметаллические трубы также удаляют. Однако это не всегда возможно. Поэтому оставляемые в грунте старые трубы во избежание скопления в них воды и блуждающего газа плотно заглушают.

Покрытие внутренней поверхности используемых труб слоем цементного (в смеси с песком или асбестом № 6, 7) раствора толщиной 2...5 мм может продлить срок их надежной эксплуатации на несколько лет. Такое покрытие наносят разными способами в зависимости от диаметра трубопровода (рис. XII.19).

При диаметре труб не более 500 мм покрытие наносят после тщательной очистки внутренней поверхности труб пропуском поршня со стальными щетками. Затем под углом 20...30° приваривают патрубок длиной 3...4 м, пропус-

кают в него на всю длину ремонтируемого участка (обычно не более 200 м) трос сзакрепленным на нем поршнем и через бункер в патрубок загружают нужную порцию раствора. С помощью трактора или лебедки через систему отводных блоков протягивают трос с поршнем, который вталкивает раствор внутрь трубопровода, распределяя его равномерным слоем по стенкам трубопровода. Для труб небольших диаметров бывает достаточно одной порции раствора, для труб больших диаметров процесс повторяется. Окончательную отделку поверхности футеровочного раствора осуществляют аналогичной протяжкой внутри трубопровода дегидратора (рис. XII. 19, а, б, в). Де-гидратор — это полый, с конической насадкой цилиндрической формы, перфорированный сосуд, который, перемещаясь внутри трубопровода, уплотняет, заглаживает и собирает вытесненную из раствора воду. По истечении суток облицованный участок заполняют водой, а спустя еще сутки магистраль можно эксплуатировать.

Трубы большого диаметра (900 мм и более) футеруют пневматическим способом с помощью специальной облицовочной машины (рис. XII. 19, г, д), вводимой через монтажные проемы, которые после окончания работ заваривают накладками. Машина, перемещаясь внутри трубопровода с помощью лебедки и троса через систему отводных блоков, пропущенных через монтажный проем, последовательно выполняет две операции — очистку внутренней поверхности трубопровода и футеровку. Иногда это делают две разные машины. Очистка производится стальными щетками, удаление продуктов очистки — пылесосом. Другая машина аналогичной конструкции, на снабженная гладилками и распылительными форсунками (одной или двумя), наносит с помощью сжатого воздуха футеровочный слой цементного раствора и заглаживает его. Производительность подобной установки достигает 450...500 м в смену.

Описанный способ часто применяют для антикоррозионной защиты поверхности трубопроводов с помощью виниловых смол и других полимерных материалов.

Глава 6

Дата добавления: 2020-07-18; просмотров: 633;