Кровли из рулонных материалов

Подготовительными процессами при устройстве кровель из рулонных материалов являются перематывание рулонных материалов (рубероид, толь и др.) для распрямления и очистки от посыпки, а также приготовление мастик и грунтовок.

Различают горячие и холодные мастики. Горячие состоят из вяжущего в виде обезвоженного битума или пека и наполнителя из асбеста VI или VII сорта, извести-пушонки и т. п. Холодные мастики получают введением в обезвоженный битум смеси растворителя в виде солярового масла с наполнителями из асбеста и извести.

К основным процессам относят подготовку основания под пароизоляцию и ее устройство, укладку утеплителя, выравнивание основания под ковер устройством стяжки, огрунтовку основания, устройство ковра и его защитного слоя.

Устройство кровли из рулонных материалов начинают с подготовки основания под пароизоляцию (путем затирки поверхностей железобетонных плит цементным раствором марки не ниже М50), включая устройство опор под воронки внутреннего водостока (рис. Х.1, а, б). Пароизоляция бывает окрасочной и оклеенной. Окрасочную пароизоляцию из горячих или холодных битумных мастик наносят в один слой толщиной 2 мм. Оклеечную устраива-

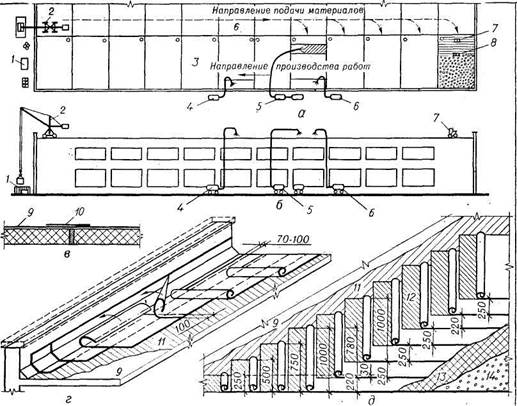

Рис. X.I. Устройство рулонной кровли:

а — технологическая схема производства работ (план); б — то же, разрез; в — устройство швов в основании; г — послойный способ раскладки полотнищ рулонного ковра; д — способ одновременной раскладки материалов для устройства кровли в четыре слоя; / — станок для очистки и распрямления рулонных материалов; 2 — кран для подъема материалов в бункерах или контейнерах; 3 — подготовленное под изоляцию основание; 4 — машины для устройства пароизоляции; 5 — машины для укладки утеплителя; 6 — машины для огрунтовки; 7 — машины для наклейки рулонного ковра; 8 — машины для устройства защитного слоя; 9 — стяжка по утеплителю; 10 — защитная подкладка; // — грунтовка; 12 — мастика для наклейки ковра; 13 — мастика

под гравий; 14 — гравий

ют наклеиванием полотнищ пергамина на горячей битумной мастике толщиной 2 мм.

Мастику для пароизоляции подают на крышу по шлангу от автогудронатора и наносят через форсунку.

Наиболее технологична монолитная теплоизоляция из легких бетонов, биту-моперлита, полимербетона и т. п., приготавливаемая и укладываемая передвижным комплектом машин.

На отвердевшую мастику пароизоляции укладывают слой теплоизоляции полосами (через одну) шириной 4...6 м по маячным рейкам. Полосы разделяют поперек через 6... 12 м рейками толщиной 10 мм. После укладки теплоизоляции заполняют пропущенные полосы и компенсационные швы.

Поверх теплоизоляции делают вырав-

нивающую стяжку из цементно-песча-ного раствора или асфальтобетона.

Чтобы предохранить водоизоляцион-ный ковер от температурно-усадочных деформаций основания, в стяжке над стыками плит покрытия, пользуясь рейками, устраивают швы шириной 10 мм. Их в последующем заливают кровельной мастикой и перекрывают полосками рулонного материала шириной 100 мм, которые приклеивают только вдоль одной кромки (рис. Х.1, в).

Толщина стяжки при укладке по монолитным утеплителям не должна превышать 10, по плитным утеплителям — 20 и по сыпучим — 30 мм.

В местах примыкания стяжки к вертикальным поверхностям устраивают переходные наклонные бортики шириной

100...150 мм под углом 45°. Места соединения бортика с вертикальной и горизонтальной поверхностями закругляют для лучшей приклейки рулонного ковра.

Огрунтовку производят в первые часы после укладки цементно-песчаного раствора, чтобы она лучше проникала внутрь стяжки, закрывая поры. Ог-рунтованную свежеуложенную стяжку не надо защищать от действия солнечных лучей, так как образующаяся пленка препятствует испарению воды из раствора.

Для огрунтовки используют битум (или пек — для толевых кровель), растворенный в двух частях разбавителя (солярового масла для битума или антраценового для пека). Эти разбавители замедляют образование пленки, улучшая сцепление грунтовки со стяжкой.

нистости и улучшения склеиваемости рулонные материалы перематывают на специальном станке конструкции ЦНИИОМТП, вытягивают и очищают их от посыпки (рис. Х.1, а, б). Материалы, не имеющие покровного слоя, перематывают на другую сторону. Если рубероид будут наклеивать на холодной мастике, то очищать его от посыпки не надо, так как она поглощается мастикой, становясь ее наполнителем.

Грунтовки и мастики готовят в заводских условиях и доставляют централизованно в утепленных транспортных средствах. Рубероид или толь наклеивают на скаты покрытий, уклон которых не превышает 25 %. При большем уклоне скатов полотнища крепят гвоздями с шайбами из рулонного материала к деревянным антисептированным рейкам.

Количество слоев кровли (рис. Х.1, г, д), а также дополнительных слоев в местах примыкания (в ендовах, у воронок и т. п.) указывают в проекте. На кровлях с уклоном до 15 % рулонные материалы наклеивают перпендикулярно к направлению стока воды, при больших уклонах — параллельно.

Полотнища наклеивают с нахлесткой: в кровлях с уклоном 2,5 % и более — по ширине полотнищ в нижних слоях 70 мм, а в верхних 100 мм; по длине

полотнищ во всех слоях не менее 100 мм; в кровлях с уклоном менее 2,5 % — не менее 100 мм по длине и ширине полотнищ во всех направлениях и слоях кровли. Расстояние между стыками по длине полотнищ в смежных слоях должно быть не менее 300 мм.

При расположении полотнищ рулонных материалов на скатах в направлении стока воды (перпендикулярно к коньку) каждый слой кровли поочередно заводят на соседний скат не менее чем на 1 м, перекрывая соответствующий слой на другом скате.

Полотнища нижнего слоя, располагаемые перпендикулярно к стоку воды (параллельно коньку), наклеивают с переводом на другой скат на 100... 150 мм; полотнища следующего слоя не доводят до конька на 300...400 мм, но перекрывают на 100... 150 мм полотнищем с другого ската; полотнища следующего слоя укладывают, как в первом нижнем слое, и т. д.

Сверху конек накрывают дополнительным полотнищем шириной не менее 500 мм с каждого ската кровли.

Ковер начинают наклеивать с пониженных мест — воронок внутреннего водостока, ендов, карнизов—послойно: сначала первый слой по всей площади захватки, после его проверки и приемки — второй слой и т. д. Для этих работ применяют машины конструкции ЦНИИОМТП (рис. Х.1, а, б). Рулон надевают на ось катушки, бак заправляют мастикой. Водитель наносит машиной мастику на огрунтованную стяжку, разравнивает ее, разматывает рулон и приклеивает его на мастике, укатывая ковер. Прямолинейный ход машины обеспечивается направляющими из швеллеров, по которым катятся одно переднее колесо и заднее рулевое. Первый раз швеллеры укладывают по контрольной линии, обозначаемой мелом, а при наклейке последующих рулонов — по кромке ранее уложенного материала. Направляющие швеллеры перекладывает один из рабочих в процессе движения машины.

Скорость передвижения машины — до 13 м/мин, производительность — 1200... ...1800 м2 однослойного ковра в смену.

Температура эмульсий, паст и грунтовок должна быть не ниже +15 °С, хо-

лодных мастик и паст — не более +70 °С, горячих битумных мастик —■ —160...180 °С, горячих пековых — 140 °С.

В стесненных условиях рулонные материалы наклеивают вручную. Мастику наносят на основание щеткой участками в 50...60 см по длине раскатываемого рулона. Раскатывая рулон, полотнище тщательно притирают от середины к краям (чтобы удалить из-под него пузырьки воздуха) и сразу же прикатывают ручным дифференциальным катком массой 84 кг. По мере наклеивания полотнища швы прошпатлевывают мастикой, выступившей по его краям во время притирки и прикатывания.

Устройство защитного слоя ковра механизируют, навешивая на наклеечную машину специальный бункер, который загружают гравийной или другой каменной крошкой. После нанесения битумной мастики ее посыпают из бункера минеральной крошкой, которую прикатывают катком машины.

Для устройства ковра применяют также наплавляемые материалы РМ-420-1,0, РМ-420-0,6, экарбит ЭБМ 420-1,0 с нанесенным в заводских условиях клеящим слоем. Наклейка обеспечивается за счет размягчения покровной массы до вязко-пластичного состояния во время укладки разогревом (горячий способ) или обработки растворителем в виде осветительного керосина, уайт-спирита (холодный способ).

Перед наклейкой первого слоя поверхность основания огрунтовывают битумной мастикой в количестве 800 г/м2. Рулонные материалы очищают от посыпки машинами конструкции ЦНИИОМПТ или СО-98. Наклейку производят машиной, оснащенной перемещающимися в поперечном направлении горелками. Сгорающие в них газ или жидкое топливо обеспечивают разогрев огрунтовки или покровной массы нижележащего полотнища, а также поверхности наклеиваемого рулона до температуры + 140 СС. Скорость наклейки — —6,1...6,3 м/мин. Прикатку катком выполняют немедленно после прекращения разогрева при удельном давлении 0,05 МПа.

Наилучшие условия разогрева наплавляемого материала соответствуют пер-

пендикулярному расположению горелок к его поверхности на расстоянии 100 мм. Для защиты зоны разогрева от ветра используют металлические экраны высотой 120... 150 мм, закрепляемые на наклеечной машине в 100 мм от горелок; нижние грани экранов располагают как можно ближе к нагреваемой поверхности.

При окружающей температуре выше + 15 °С и уклоне кровли до 10 % наклейка наплавляемых материалов может осуществляться холодным способом. При этом повышаются уровень механизации работ и производительность труда исполнителей. Растворитель наносят на каждую из склеиваемых поверхностей в количестве 45...60 г/м2, используя для этого щетки наклеечной установки или удочку краскопульта СО-20. Одновременно раскатывают рулон и делают первую прикатку. Через 7...15 мин производят повторную прикатку трехкратной проходкой катка по каждому приклеенному участку. Через 24 ч прочность оклейки, проверяемая медленным отрывом полотнища, должна быть выше прочности картонной основы.

Мастичные кровли

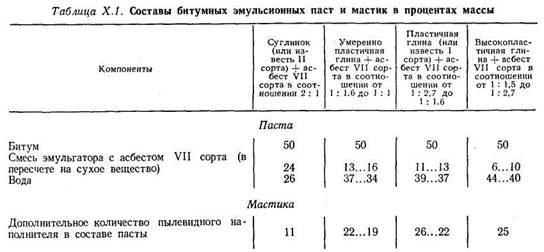

Мастичные кровли устраивают на основе битумных эмульсионных материалов, представляющих собой дисперсные системы, состоящие из битума, эмульгатора, наполнителя и воды (табл. Х.1). В качестве эмульгатора используются глина, известь или их смесь с асбестом VII сорта. Наполнителями являются асбест VII сорта, зола уноса ТЭЦ," цементная пыль, молотый известняк и др. Качество битумных эмульсионных материалов может быть повышено добавкой к ним полимеров в виде водных эмульсий каучуков.

Битумные эмульсии приготавливают централизованно на специальных установках и доставляют на строительные объекты в емкостях, например, конструкции НИИСП Госстроя УССР.

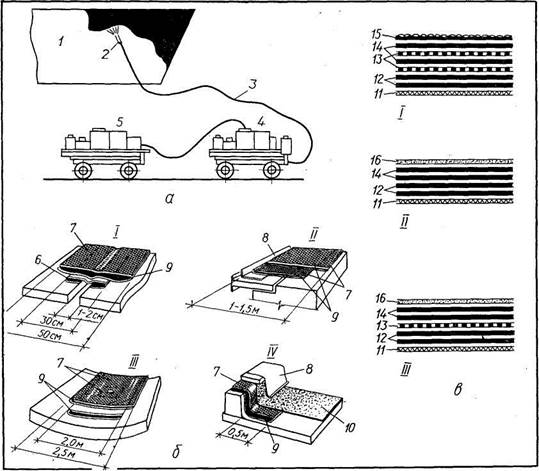

Устройство мастичных кровель начинают с подготовки поверхности: проверяют нивелиром уклоны поверхности покрытия, наклеивают над стыками панелей покрытия защитные армирующие

прокладки из тканой стеклосетки, вта-пливая их в битумно-эмульсионную мастику, а также укладываю! гибкие компенсаторы из полиэтиленовой пленки по слою мастики (рис. Х.2).

Пароизоляционные слои устраивают из битумной мастики сплошными без разрывов с помощью компрессорной форсунки. Число слоев мастики (от одного до четырех) зависит от режима эксплуатации ограждаемого помещения. Толщина каждого слоя в стабилизированном (высохшем) состоянии должна находиться в пределах 2 мм.

У мест примыканий к выступающим над крышей или проходящим через нее конструкциям пароизоляционный слой поднимается на высоту теплоизоляции, но не менее чем на 100 мм.

Теплоизолирующий слой и стяжки устраивают так же, как и в рулонных кровлях, однако при этом с помощью деревянных реек-шаблонов разделяют деформационными швами шириной 20 мм монолитный утеплитель и стяжки на карты размером 3 х 3 м.,

Усиление ковра выполняют в ендовах, на коньках, карнизах и в местах примыканий (рис. Х.2, в). При этом вначале укладывают в поперечные швы компенсирующие жгуты, промазывая полости деформационных швов битумно-полимерной мастикой, затем укладывают гибкие компенсаторы с обязательным прогибом в полости шва (по продольным швам) и выгиба над швом (по поперечным швам). Над компенсаторами наклеивают на битумной эмульсионной мастике локальные армирующие прокладки.

Грунтовку наносят механизированным способом (рис. Х.2, а) слоем толщиной 1 мм по всей поверхности покрытий. Основные слои мастичной кровли следует наносить сразу после высыхания грунтовки, так как длительные перерывы приводят к засорению поверхности и требуют дополнительных затрат на ее очистку.

Мастику наносят также механизированным способом (рис.Х.2, а) сплошным равномерным слоем, начиная с участков, наиболее удаленных от места подъема материалов на покрытие, и от пониженных точек к повышенным. При наличии фонарей устройство ма-

Рис. Х.2. Устройство мастичных кровель:

а — схема устройства мастичных кровель; б — схемы усилений мастичного кровельного ковра: / — над швами в стыках; // — на карнизах; /// — в ендовах; IV — в местах примыканий; в — конструктивные решения мастичных кровель при уклонах: / — 0 — 5 %; // — 5—25 %; /// — свыше 25 %; / — покрытие; 2 — распыляющая форсунка; 3 — шланг; 4 — установка для механизированной подачи и нанесения паст и мастик; 5 — установка для транспортирования паст и мастик на строительные объекты; 6 — компенсатор из пленки ПХВ; 7 — локальные прокладки из стеклоткани; 8 — фартук из оцинкованной стали; 9 — слой эмульсионной пасты; 10 — мастичная кровля; // — грунтовка; 12 — слой пасты; 13 — сплошные армирующие прокладки; 14 — слой мастики; 15 — мелкий гравий; 16 — окраска кровли суспензией алюминиевой пудры в керосине

стичной кровли следует начинать с них.

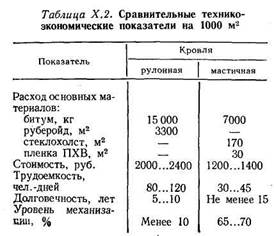

Каждый последующий слой битумной эмульсионной мастики наносят после высыхания предыдущего. Защитный слой мастичной кровли устраивают после высыхания последнего рабочего слоя насыпкой по дополнительному слою мастики гравия или крупнозернистого песка или окраской кровли суспензией алюминиевой пудры в керосине. Сравнительные технико-экономические показатели рулонных и мастичных кровель приведены в табл. Х.2.

Глава 2

Дата добавления: 2020-07-18; просмотров: 594;