Покрытий промышленных зданий

Увеличение мощности промышленных предприятий и использование принципа блокированной компоновки при их проектировании привели к необходимости строительства многопролетных зданий, занимающих площадь в десятки тысяч квадратных метров. Возведение таких зданий поставило много новых задач в связи с усложнением монтажа покрытий и устройства кровли. Решение их привело к созданию метода конвейерного изготовления и монтажа блоков покрытий зданий, который начали применять в строительстве автомобильных и других заводов в нашей стране в 70-е годы, успешно используется в настоящее время и будет применяться в будущем.

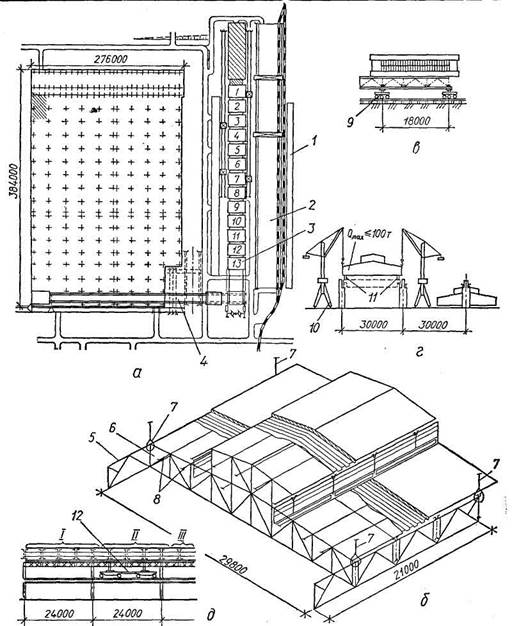

Рис. VIII.22. Схема конвейерной сборки и крупноблочного,монтажа покрытий промышленных зданий:

а - схема конвейера укрупнительной сборки и монтажа блоков покрытия; б - конструкция блока покрытия; . - расположение блока на тележке; г - подъем и размещение блока на установщике; Ь - "°«a™ блоков к заданному месту; / - склад конструкций; 2 - площадка укрупнительной сборки; 3 - посты конвейерной линии} 5 - передатЛная линия? 5, 6 - подстропильная и стропильная фермы; 7 - места строповки блока;,I -прогоны' 9 - тележка; 10 — кран БК-ЮОО грузоподъемностью 50 т; // - домкраты; 12 — мостовой установщик

Суть конвейерного изготовления и монтажа состоит в том, что на специальных поточно-конвейерных линиях производят сборку пространственных металлических строительно-технологических блоков покрытия с высокой степенью готовности и затем устанавливают их в проектное положение (рис. VIII.22, а). Такой блок обычно сострит из двух подстропильных и двух — четырех стропильных ферм, связанных двухконсольными прогонами, связями и профилированным настилом (рис. VIII.22, б). В блоки монтируют все технологическое оборудование, которое должно быть размещено в межферменном пространстве. По оцинкованному профилированному настилу толщиной 1 мм устраивают пароизоляцию, теплоизоляцию и гидроизоляционный ковер. Все металлоконструкции окрашивают. Масса такого блока составляет 40...50, а иногда достигает 100 т.

Блоки собирают на конвейерной линии, представляющей собой рельсовый путь, по которому перемещаются тележки-кондукторы (рис. VI 1.22, а, в). Число постов на конвейере зависит от сложности выполняемых работ, начиная от укрупнительной сборки металлоконструкций блока, монтажа технологического оборудования и заканчивая окраской их поверхностей. Посты оснащают подмостями, приспособлениями, сборочными кранами и другими средствами комплексной механизации работ. В зимних условиях часть постов располагают в тепляках. Рядом с постами конвейера размещают склады металлоконструкций, строительных материалов и технологического оборудования, из которых собирают блоки. Освободившиеся тележки-кондукторы возвращают на первый пост по параллельному пути или краном.

Собранный и отделанный блок одним или двумя кранами переносят на установщик, который находится в каждом пролете здания и состоит из двух мостовых кранов, оснащенных домкратами (рис. VIII.22, г, д). Установщики доставляют блоки в соответствующую ячейку и устанавливают их в проектное положение домкратами. После окончательного закрепления блоков заделы-

вают стыки тепло- и гидроизоляционных слоев кровли.

Ритм работы конвейера составляет примерно 4 ч, производительность — четыре блока в сутки при двухсменной работе.

чительно сократить срок строительства по сравнению с обычным монтажом. Однако для создания конвейера и обеспечения его функционирования необходимы значительные затраты. Только кранов разной грузоподъемности требуется до десяти. Поэтому создание конвейера и его использование целесообразно при возведении зданий, площадь которых составляет более 50 тыс. м2.

Дата добавления: 2020-07-18; просмотров: 612;