Устройство креплений

Необходимость крепления стенок котлованов и траншей определяется и регламентируется СНиПами и зависит от гидрогеологических условий (вида и влажности грунта, наличия грунтовых вод), а также глубины выемки.

Вертикальные стенки без крепления допускаются в грунтах естественной влажности с ненарушенной структурой при отсутствии грунтовых вод: при глубине выемок в песчаных и крупнообломочных грунтах не более 1 м, в супесях — 1,25 м, в суглинках и глинах — 1,5 м, в особо плотных грунтах — 2 м.

На глубину не более 3 м разрешается рытье траншей многоковшовыми экскаваторами в связных плотных грунтах без крепления для укладки трубопроводов плетями. Но в местах спуска рабочих в траншею для стыковки плетей и выполнения других работ следует устраивать местные откосы или креп-, ления.

Во избежание осыпания или оползания грунта вслед за отрывкой котлованов или траншей рекомендуется возводить фундаменты, укладывать трубы и т. п.

При необходимости создания более глубоких выемок с вертикальными стенками, а также при наличии грунтовых вод для обеспечения устойчивости стен устраивают временные крепления. Тип крепления определяется проектом производства работ в зависимости от размеров выемки, свойств грунта, потока грунтовых вод и конкретных условий выполнения процессов.

Крепление стенок котловановклассифицируют по способу их работы как несущих конструкций.

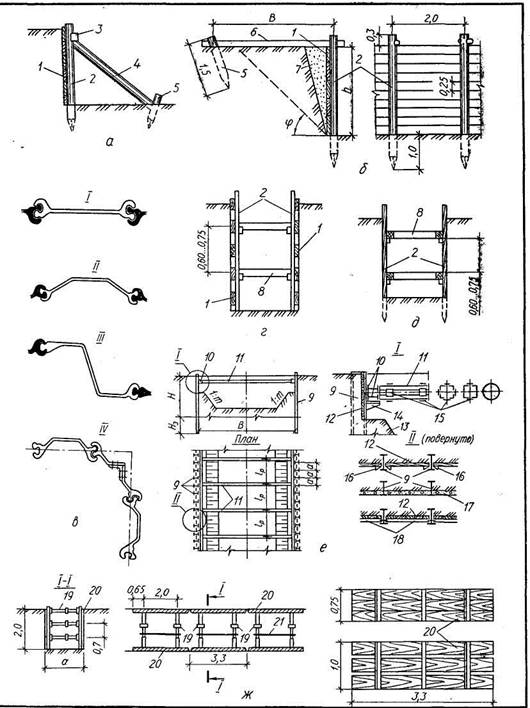

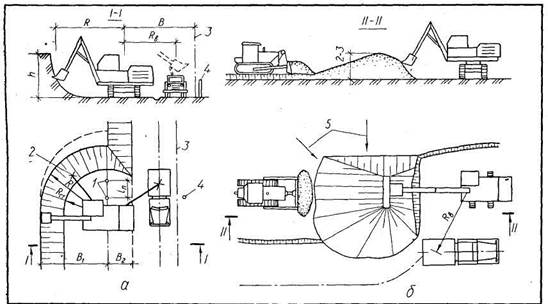

Подносное крепление (рис. III.6, а) устанавливается внутри котлована. Подкосы затрудняют производство последующих работ в котловане, и поэтому применение этого крепления ограничено. Горизонтальную забирку устраивают из досок толщиной 5 см с прозорами на ширину доски при связных грунтах естественной влажности и глубине котлована до 3 м. При большей глубине забирку делают сплошной. В грунтах сыпучих и повышенной влажности, независимо от глубины котлована, про-зоров не оставляют.

Анкерное крепление (рис. II 1.6, б) — это конструкция, состоящая из забир-ки, стоек, деревянных и металлических тяг и свай, расположенных вне котлована на расстоянии

S>fc/tg<P,

(111.37)

где h — глубина котлована, м; <р — угол естественного откоса, град.

Чтобы анкерные тяги не мешали передвижению людей, их нужно располагать несколько ниже поверхности грунта.

Консольное (шпунтовое) крепление представляет собой шпунтовую стенку, жестко защемленную грунтом. Такие крепления устраивают из металлического и, реже, из деревянного шпунта; чаще всего их применяют для ограждения неглубоких котлованов в водона-сыщенных грунтах, когда не может быть произведено искусственное понижение уровня грунтовых вод.

Металлический шпунт (рис. III.6, в), поставляемый промышленностью по установленному сортаменту (плоский, Z-образный, корытного типа «Ларсен»), обладает большой несущей способностью и может многократно использоваться в любых грунтовых условиях, а также при разработке грунта на значительную глубину.

Распорное крепление воспринимает все действующие нагрузки через распорки, а щиты крепления и шпунтовые стенки выполняют только ограждающие функции. Распорки могут устанавливаться в один или несколько рядов по высоте сечения.

Рис. III.6. Крепление стенок котлованов и траншей: 1 — подносное; б — анкерное; в — шпунтовое; г — распорное, горизонтальное с прозорами; д — то же, вер-■нкальное сплошное; е — консольно-распорное с расстрелами; ж — инвентарное системы ЦНИИОМТП; / — «бирка из досок; 2 — стойка; 3 — бобышка; 4 — подкос; 5 — свая; 6 — анкерная тяга; 7 — засыпка; 8 — распорка; 9 — металлическая свая; to — пояс-обвязка; 11 — расстрел; 12 — доска затяжки; 13 — откос кот-вана; 14 — кронштейн; 15 — накладки; 16 — клинья; П — слой набрызг-бетона; 18 — прогоны; 19 — сборно-раздвижная рама; 20 — инвентарные щиты ограждения; 21 — связь жесткости

По способу устройства забирки различают крепление горизонтальное — сплошное или с прозорами (рис. III.6, г) — и вертикальное (рис. III.6, д).

Распорные крепления преимущественно деревянные; в качестве ограждающих элементов используют инвентарные щиты. При глубине котлована более 2,5 м вместо щитов может устраиваться деревянная шпунтовая стенка, которую для лучшей устойчивости заглубляют в грунт на 0,5...0,7 м. Распорки, как и подкосы, затрудняют производство последующих работ в котловане.

Консольно-распорное крепление (рис. II 1.6, е) представляет собой сочетание двух видов крепления. Нагрузки от давления грунта, складированных материалов у бровки котлована и другие воспринимаются не только распорками, но и ограждающими элементами крепления. В качестве последних используют деревянный или металлический шпунт, а также двутавровые балки, между которыми закладывают доски ограждения. Такие крепления применяют обычно для узких и неглубоких котлованов.

Для широких и глубоких котлованов используют крепление с телескопическими расстрелами (рис. II 1.6, е). Металлические сваи из двутавровых балок № 40...60 забивают вдоль бровок будущего котлована с шагом а = 0,5... ...1,5 ми более, заглубляя их ниже подошвы будущего подземного сооружения на #g = 3...5 м (рис. III.6, е). По мере разработки грунта стены котлована между сваями закрепляют деревянной дощатой затяжкой. Доски толщиной 5... ...7 см заводят за полки свай и расклинивают грунтом.

При глубине котлована более 3... 4 м сваи дополнительно раскрепляют продольным поясом-обвязкой из двутавровых балок на расстоянии не менее 0,5 м от верха котлована. В пояса упирают поперечные распорки-расстрелы, располагая их через 4...6 м вдоль оси котлована (рис. II 1.6, е). Для передачи нагрузки от свай на расстрелы между каждой сваей и балками обвязки устанавливают стальные клинья.

При глубине котлована более 10... ...12 м и значительном боковом давлении

грунта расстрелы устанавливают в несколько ярусов.

Расстрелы выполняют из труб диаметром 30...40 см или из металла составного профиля: два швеллера или четыре уголка соединяют накладками с помощью сварки. Конструкция расстрелов раздвижная (телескопическая); при этом раскрепляют их с помощью стальных клиньев или специальных гидравлических домкратов.

В ряде случаев, консольно-распорное крепление применяют в сочетании с грунтовыми анкерами.

В последнее время при устройстве креплений стенок котлованов внедряется метод торкретирования с помощью цемент-пушки или бетон-шприц-машины (см. разд. VII, гл. 7, § 3). Набрызг бетонной смеси производится под высоким давлением; ее частицы при нанесении первого слоя проникают в мягкий грунт, а при нанесении последующих слоев — в неуспевшую еще затвердеть бетонную смесь предыдущего слоя. В ряде случаев по грунту или между соответствующими слоями укладывается арматурная сетка. В результате получают монолитную конструкцию с толщиной слоя около 75 мм.

При сооружении глубокого котлована его стенки крепят торкрет-бетоном обычно ярусами. Если толщина торкрет-бетона значительна, его анкерят за пределами котлована.

Метод торкретирования не рекомендуется применять в песчаных и сильно обводненных грунтах.

Крепление стенок траншей по конструктивным признакам аналогично креплению стенок котлованов.

Горизонтальное крепление с прозорами (рис. II 1.6, г) допускается для траншей глубиной до 3 м в связных грунтах естественной влажности при отсутствии или незначительном притоке грунтовых вод. При глубине траншей от 3 до 5 м и тех же условиях выполняют сплошные крепления.

В грунтах сыпучих или повышенной влажности, независимо от глубины траншей, применяют сплошное горизонтальное или вертикальное крепление (рис. III. 6, д). При сильном притоке грунтовых вод и опасности выноса частиц грунта устраивают шпунтовые крепления из

досок, брусьев или металлических шпунтов (рис. III.6, в).

Инвентарные крепления бывают различных конструкций (например, конструкции ЦНИИОМТП, Мосподземстроя, ВНИИГС). Отличительной особенностью их является то, что они состоят из сборно-раздвижных распорных рам и инвентарных щитов ограждения (рис. III. 6, ж). Крепление собирается из отдельных секций. Две распорные рамы (рис. II 1.6, ж) опускаются в траншею. После этого между стенками траншеи и стойками закладывают с обеих сторон инвентарные щиты, затем раздвигают стойки распорных рам вращением до отказа упорных гаек. После установки креплений на распорные рамы для повышения устойчивости накладывают связи жесткости. Инвентарные крепления применяют при разработке землеройными машинами траншей глубиной до 3 м.

Глава 4 ПЛАНИРОВКА ПЛОЩАДОК

Общие сведения

Для преобразования естественного рельефа площадок, отведенных под строительство зданий и сооружений или для благоустройства территорий, выполняют земляные работы, предусмотренные проектом планировки.

Основные работы включают разработку грунта на участках выемки, транспортирование и укладку его с уплотнением в насыпи, окончательную планировку площадки и откосов. Плотные грунты при необходимости рыхлят. Одновременно выполняют вспомогательные работы: оборудуют забой, передви-' гают на новые позиции осветительные вышки и т. п.

Способы выполнения ведущих процессов—выемки и транспортирования f грунта — зависят от объема и сроков выполнения работ, характеристики грун-[;тов, рельефа местности, рабочих отме-|ток площадки, местных и климатических {условий.

Планировку площадки производят

бульдозерами, скреперами, одноковшовыми экскаваторами и средствами гидромеханизации.

Планировка площадок бульдозерами

Бульдозеры применяют для разработки грунта и перемещения его на расстояние до 70 м, а в отдельных случаях при мощности трактора 200 кВт и более — до 150 м. При большей дальности бульдозеры становятся неэффективными, так как в процессе перемещения значительная часть грунта теряется.

Тяжелые и полускальные грунты обычно предварительно разрыхляют прицепными или навесными тракторными рыхлителями, а также откидными зубьями, установленными на тыльной стороне отвала бульдозера. Плотные грунты (тяжелые суглинки, мягкие глины), а также грунты, промерзшие на глубину до 15 см, можно разрабатывать без предварительного рыхления бульдозерами с гидравлическим управлением, в которых опускание отвала и заглубление его осуществляются принудительно.

В зависимости от трудности разработки бульдозерами грунты обычно делят на три группы: I — грунт растительного слоя и суглинки; II — песчаные грунты, тяжелые суглинки и мягкие глины; III—тяжелые глины и сыпучие (дюнные) пески. Разрыхленные полускальные и скальные грунты, в зависимости от их кусковатости, относят к отдельной группе.

Для уменьшения потерь грунта при разработке сыпучих грунтов отвалы снабжают боковыми щитками (открылками). К отвалу можно также крепить дополнительное навесное оборудование (откосник) для планировки- откосов заложением от 1 : 1,5 до 1:3 и длиной до 6,5 м.

Сменную эксплуатационную производительность, м3/смену, определяют по формуле

Пэ = -™^- VkckyKJlkB, (III.38)

Гц

где с — продолжительность смены, ч; V — объем грунта в плотном теле,

перемещаемого отвалом, м8:

v~nwk' (IIU9)

здесь а — длина отвала, м; Н — высота отвала, м; ф — угол естественного откоса грунта, град; kp — коэффициент разрыхления грунта; kc — коэффициент сохранения грунта во время его транспортирования, принимаемый по формуле

6С= 1—0,005/; '(111.40)

I — расстояние перемещения грунта, м; £Укл — коэффициент влияния уклона на участке; &в — коэффициент использования машины по времени, учитывающий потери" времени на ее обслуживание и уход за ней, на перемещение с одного участка на другой и т. п.; ta — длительность цикла, с, состоящая из продолжительности резания, перемещения грунта с разгрузкой его, обратного хода.

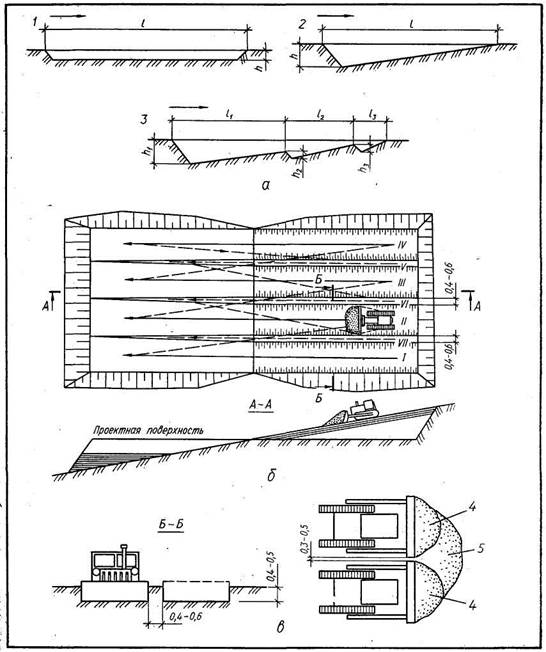

Как следует из формулы (II 1.38), для обеспечения высокой производительности бульдозера необходимо увеличивать объем__гдунта V, перемещаемого отвалом с""""сохранением его на отвале к концу рабочего хода, и сокращать продолжительность цикла tn. Это достигается выбором рациональной схемы работы машины. При резании и перемещении грунта под уклон 10...15 % стружкой прямоугольного сечения возможно большей толщины производительность возрастает примерно в 1,5...2 разаза счет увеличения объема транспортируемого грунта перед отвалом и скорости движения бульдозера. Поэтому при отсутствии естественного уклона рекомендуется искусственно создавать его первыми тре-мя-четырьмя проходками бульдозера. На горизонтальных участках резание производят клиновидной стружкой, а при разработке плотных грунтов — гребенчатым профилем (рис. III.7. й). В последнем случае машинист бульдозера сначала заглубляет нож на максимальную глубину, затем (вследствие перегрузки двигателя трактора) частично его приподнимает и снова заглубляет, повторяя этот прием несколько раз, но с меньшим.начальным заглублением до полного на-

копления грунта впереди отвала. Бульдозеры, оборудованные автоматической системой управления отвалом «Автоплан», обеспечивают оптимальный режим резания и хорошее качество планировочных работ.

С целью уменьшения потерь грунта в пути применяют траншейный способ производства дабот.- Бульдозер, многократно проходя по одному и тому же следу, вырабатывает траншею глубиной до 0,5 м, стенки которой препятствуют рассыпанию грунта (рис. III.7, б). Оставшиеся между траншеями перемычки нетронутого грунта шириной 0,4...0,6 м затем срезают и выемку углубляют тем же способом. Применяют также спаренную (рис. III. 7, в), или групповую, работу бульдозеров, когда два или три бульдозера рядом, с одинаковой скоростью, на расстоянии до 0,5 м друг от друга, перемещают один общий вал грунта.

Резание и перемещение грунта floJjQ-M— целесообразно выполнять по челночной (маятниковой; схеме: —отсыпав грунтТ бульдозер возвращается задним ходом. Это позволяет экономить время на повороты и уменьшает износ ходовой части трактора. Однако перемещать грунт по этой схеме на большие расстояния нерационально из-за увеличения потерь времени на холостой ход вследствие малой задней скорости трактора. В таких случаях лучше разрабатывать грунт по эллиптической схеме с двумя поворотами или с~ТсТр&йставм-через каждые 20...25 м промежуточных валов. По мере накопления грунта каждый вал перемещают дальше — непосредственно в насыпь или в следующий промежу-- точный вал.

Грунт, уложенный бульдозером, разравнивают и окончательно планируют приподнятым отвалом (его пятой или тыльной стороной) при движении назад.

Планировка площадок скреперами

Скрепер является высокопроизводительной машиной цикличного действия, выполняющей комплекс земляных работ — разработку, транспортирование*и укладку грунта слоем заданной тол-

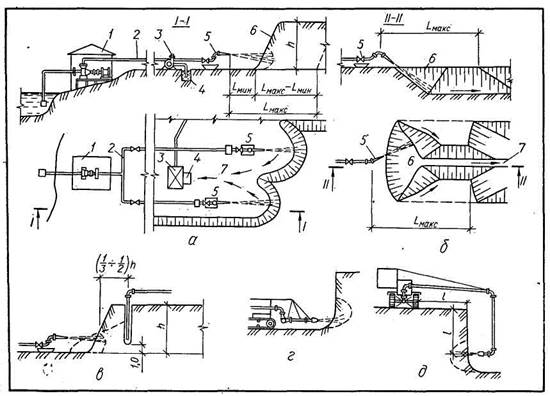

Рис. III.7. Планировка площадок бульдозерами:

а — схемы резания грунта; б — траншейный способ разработки грунта; в — групповая работа бульдозеров;

(1 —• резание тонкой стружкой одинаковой толщины; 2 — то же, клиновидным профилем*. 3 — то же, гребенча-

I тым; 4 — грунт, перемещенный одиночным бульдозером; 5 — дополнительный объем грунта, перемещаемого

двумя бульдозерами, двигающимися рядом; 1...VII — последовательность разработки траншей

щины с частичным уплотнением его. По сравнению с другими землеройно-транспортными машинами скреперы более удобны в эксплуатации, легки в управлении, надежнее в работе.

Прицепные скреперы (с гусеничными тракторами) с ковшом вместимостью до 5 м3 применяют при транспортировании грунта на расстояние до 300 м; с ковшом вместимостью 6... 10 м3 —до 750 м и с ковшом вместимостью 15 м3 — до 1000 м. Полу прицепные скреперы с колесными тягачами и самоходные скреперы целесообразно использовать при перемещении грунта на 0,5...5 км. Эти скреперы, в отличие от прицепных, имеют высокую скорость передвижения и мобильность.

Чтобы быстрее и более полно («с шапкой») заполнить ковш прицепного или самоходного скрепера, ввиду недостаточного сцепного веса, применяют трактор-толкач (гусеничный или колесный трактор мощностью до 330 кВт), оборудованный спереди толкающим устройством. Число скреперов, обслуживаемых одним трактором-толкачом, зависит от их типа, скорости движения и расстояния перемещения грунта.

По трудности разработки скреперами грунты делят на две группы: I — растительный слой грунта и легкие суглинки всех видов, II — глины, тяжелые суглинки и песчаные грунты. Разрыхленные полускальные и скальные грунты в зависимости от их кусковатости относятся к отдельной группе.

Резание грунта и наполнение ковша — наиболее сложные операции в цикле работы скрепера. Как и при работе бульдозеров, скреперами грунт можно резать стружкой прямоугольного сечения, клиновидным и гребенчатым профилем (см. рис. III.7, а).

Резание стружкой прямоугольного сечения толщиной 10...25 см производят в песчаных грунтах и при снятии растительного слоя, а также при наполнении ковша под уклон.

Резание стружкой клиновидного профиля при максимальном заглублении ножа (до 30 см) сокращает путь резания и является наиболее производительным, но осуществить подобный режим работы скрепера довольно трудно. Поэтому чаще всего грунт режут струж-

кой гребенчатого профиля. Для этого машинист скрепера, ориентируясь на обороты двигателя, маневрирует ковшом в зависимости от хода его наполнения. Вначале ковш врезается в грунт на максимально возможную глубину (30...40 см), но как только двигатель начинает сбавлять число оборотов (это заметно по шкале тахометра) вследствие увеличения веса скрепера и сопротивления наполненного ковша, машинист выглубляет ковш примерно на 70 %. После восстановления нормальной работы двигателя ковш снова врезается в грунт. Так в процессе резания эти операции повторяются несколько раз до полной загрузки ковша грунтом.

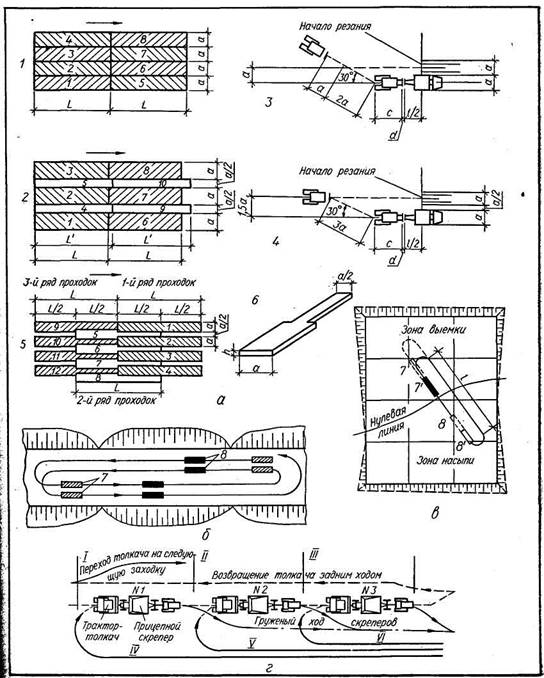

Последовательность скреперных проходов может быть весьма разнообразна, но на практике обычно применяют схемы: полоса рядом с полосой, через полосу, ребристо-шахматным порядком (рис. Ш.8, а).

Разработка грунта по схеме полоса рядом с полосой прицепными или полуприцепными

скреперами с обычными прямоугольными ножами не эффективна из-за потерь грунта в виде боковых валиков. Разработка проходками через полосу и по ребристо-шахматной схеме уменьшает рассыпание грунта при резании и улучшает условия наполнения ковша. При ребристо-шахматной разработке стружка со второго ряда проходок к концу наполнения ковша уменьшается по ширине, что снижает сопротивление резанию и наполнению ковша, способствует энергичному поступлению грунта в ковш и его наполнению «с шапкой».

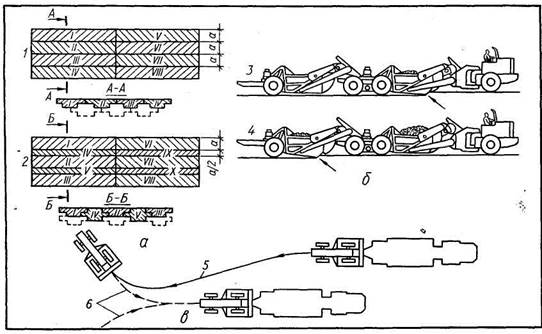

Резание грунта самоходными скреперами производят по схемам полоса рядом с полосой и через полосу (рис. II 1.9, а). Ступенчатая форма ножа позволяет вырезать стружку с утолщенной средней частью, образующей небольшую траншею, которая не дает грунту рассыпаться по сторонам.

Наполнение ковша при чрезмерно толстой стружке или значительном заглублении ковша приводит к буксованию колес или гусениц тягача и трактора-толкача и к остановке двигателя, поэтому важно поддерживать оптимальную глубину резания, при которой

Рис. 111.8. Планировка площадок скреперами:

I — схемы разработки грунта (цифрами показана последовательность разработки полос); б — схема работы {скреперов по спирали на участке с чередующимися насыпями и выемками; в — то же. по эллипсу при планирво-Ike площадки; г — схема загрузки скреперов «по цепочке»; / — разработка грунта по схеме полоса рядом с по-Ьпсой; 2 — то же, через полосу; 3,4 — схемы взаимодействия трактора-толкача со скрепером; 5 — то же, ребрис-Ею-шахматными проходками; 6 — форма стружки; 7, 7' — набор грунта; 8, 8' — разгрузка; /, //, /// — участки набора грунта скреперами №№ 1, 2, 3; IV, V, VI — порожний ход скреперов №№ 1, 2, 3

колеса скрепера не буксуют. Работа на таком выгодном режиме возможна, если на скрепере установить автоматический прибор типа «Стабилоплан», который, кроме этого, позволяет более рационально использовать мощность двигателя и облегчить труд машиниста.

При наборе грунта с помощью трактора-толкача холостой ход его должен быть как можно меньше (рис. Ш.8, а, 3, 4). Если фронт работ достаточно велик, ускорение перехода трактора-толкача от одного скрепера к другому достигается при загрузке «по цепочке» {рис. Ш.8, г).

Самоходные скреперы, в том числе и скреперы с мотор-колесами, набирают грунт только с помощью трактора-толкача. Пневмоколесный трактор-толкач (рис. III.9, в) с буфером-амортизатором может начинать процесс толкания с ходу при скорости 10... 12 км/ч.

В скреперных поездах из двух-трех скреперов (рис. III.9, б) лучше, чем в одиночных скреперах, используется сцепной вес ввиду большего числа ведущих колес; благодаря этому они могут

разрабатывать грунт без помощи толкача.

Для повышения производительности скрепера используют уклон местности естественный или создаваемый. При движении скрепера под уклон 5... 12 % грунт можно резать более толстым слоем и заполнять ковш на более коротком пути; при этом время наполнения ковша сокращается в 1,3—1,5 раза по сравнению с резанием горизонтальными слоями. Песчаные грунты для увеличения заполнения ковша рекомендуется разрабатывать на подъеме до 5 %.

При планировке площадок скреперы движутся по кривым, напоминающим эллиш^-»л¥""спираль (рис. Ш.8, в).

Грунт в насыпь разгружают горизонтальными слоями толщиной 100...350 мм в зависимости от свойств грунта и средств его уплотнения. Разгрузку целесообразно начинать с ближних мест для того, чтобы при отсыпке более отдаленных мест проходками скрепера частично уплотнять ранее отсыпанный грунт.

Сменную эксплуатационную производительность скрепера, м3/смену, опре-

Рис. Ш.9. Планировка площадок самоходными скреперами:

о — схема резания грунта; б — схема загрузки, скреперного поезда без толкача; в — схема загрузки скрепера трактором-толкачом; I...X — последовательность разработки; 1 — резание по схеме полоса рядом с полосой; 2 — то же, через полосу; 3 — загрузка переднего скрепера, задний действует как толкач; 4 — загрузка заднего скрепера, передний выполняет роль тягача; 5 — путь возврата толкача в исходную позицию; в — участки пути скрепера и толкача перед началом загрузки

деляют по формуле

Гц

где с — продолжительность смены, ч; q—вместимость ковша, м8; ^ = kj kp — коэффициент наполнения ковша плотным грунтом (kH — коэффициент наполнения ковша рыхлым грунтом; kp — коэффициент разрыхления грунта в ковше); kh — коэффициент влияния глубины выемки и высоты насыпи на производительность самоходного скрепера(для прицепных скреперов kh = 1); kB — коэффициент использования скрепера по времени; /ц — длительность цикла при разработке первых горизонтов и отсыпке первых слоев, с:

'ц = К + t, + tp + tn + tnoB; (111.42)

здесь U, tr, tp, tn, tnoB — продолжительность загрузки ковша, движения груженого скрепера, разгрузки скрепера, движения порожнего скрепера и время на повороты, с.

Окончательную планировку производят при помощи тех же скреперов, которыми выполняли основные земляные работы. Опущенный ковш ножом срезает мелкие неровности и засыпает срезанным грунтом небольшие углубления, тем самым выравнивая поверхность грунта.

Планировка площадок экскаваторами

Экскаваторы, оборудованные прямой ,| лопатой, в комплекте с транспортными средствами применяют при планировке площадок, когда рабочие отметки позволяют наполнить ковш за один прием копания, а грунт надо перевозить на значительное расстояние.

По трудности разработки одноковшовыми экскаваторами грунты делят на шесть групп: I — грунт растительного | слоя, лесс и песок всех видов; II — су-]| глинок с примесью гравия и мягкой глины; III — тяжелая ломовая глина; IV — твердая глина; V — предварительно разрыхленные мерзлые грунты; VI — то же, скальные грунты.

На планировочных работах чаще всего используют экскаватор с ковшом

вместимостью 0,5... 1 м3. Для разработки плотных и разрыхленных скальных грунтов применяют ковш с зубьями, позволяющими попутно рыхлить грунт; для легких и мягких грунтов эффективны сменные ковши несколько большей вместимости со сплошной режущей кромкой. Грунты IV—V групп разрабатывают гидравлическими экскаваторами, удельное усилие копания Kf которых в 1,5...2 раза выше по сравнению со значением Kf экскаваторов с механическим приводом.

Экскаватор с ковшом требуемой вместимости подбирают в зависимости от объемов работ, характеристики грунта и рабочих отметок забоя.

Забоем называют рабочую зону экскаватора, включающую площадку, на которой находится экскаватор, часть массива грунта, отрываемого с одной стоянки, и площадку для стоянки транспортных средств под погрузкой.

Наименьшая высота забоя, обеспечивающая наполнение ковша экскаватора грунтом «с шапкой» при разработке прямой лопатой, должна быть не менее трехкратной высоты ковша, а наибольшая — не больше максимальной высоты копания экскаватора.

Разработку грунта производят проходками.

Планировать площадки экскаватором с прямой лопатой лучше всего боковыми проходками с подачей транспорта на уровне подошвы забоя параллельно оси перемещения экскаватора, но навстречу ему (рис. ШЛО, а).

Параметры забоя и проходок устанавливаются ППР в соответствии с технической характеристикой экскаватора (радиусы резания, выгрузки, высота выгрузки, длина рабочей передвижки и др.) и зависят от геометрических размеров планируемой площадки, вида транспортных средств, расположения транспортных путей, группы грунта.

Наименьшая длительность цикла достигается при угле поворота экскаватора 70...90°.

Экскаватор располагают в забое так, чтобы ось его перемещения находилась от бровки внутреннего откоса на расстоянии

B^yW^H, (111:43)

Рис. III.10. Планировка площадок экскаваторами:

а — схема забоя при разработке грунта боковой проходкой; б — совместная работа экскаватора с бульдозером при небольшой толщине срезаемого слоя; RB — радиус выгрузки; В — расстояние между проходками экскаватора; R — наибольший радиус резания; #ст — то же, на уровне стоянки; I — шаг передвижки; 1 — стоянка экскаватора; 2 — центр тяжести забоя; 3 —■ ось предыдущей проходки экскаватора; 4 — вешка; 5 — направление перемещения грунта бульдозером

где R — наибольший радиус копания, м; 1П — длина рабочей передвижки, м.

При работе гидравлических экскава^ торов величина 5г может быть принята равной радиусу копания на уровне стоянки Rn, который значительно больше по сравнению с канатными экскаваторами.

Расстояние от оси до подошвы внешнего откоса не должно превышать

В2 = 0,7Яст. (111.44)

При относительно малой высоте забоя целесообразно в комплекте с экскаватором использовать бульдозер (рис. ШЛО, б). Последний разрабатывает и перемещает грунт к рабочему месту экскаватора, окучивает его, создавая достаточную высоту забоя для эффективного использования экскаватора.

Эксплуатационную сменную производительность экскаватора, м3/смену, определяют по формуле

П9 = -^£&А, (ш.45)

'ц.р 60

где—— техническое количество цик-

'ц.р

лов в 1 мин; с — продолжительность смены, ч;/ц.р — длительность рабо-

чего цикла, с; Е — вместимость ковша, м3; kx — коэффициент наполнения ковша грунтом в плотном теле; kB — коэффициент использования экскаватора по времени в течение смены, учитывающий вспомогательные операции по обеспечению нормальной работы экскаватора, заправку горючесмазочными материалами, уход за машиной в процессе работы (мелкий крепежный ремонт, смазка), вывод экскаватора за пределы опасной зоны на время взрыва при разработке мерзлых и скальных грунтов и т. п.

Экскаватор с ковшом вместимостью до 0,65 м3 обслуживает один машинист, с ковшом большей вместимости — машинист и его помощник.

Грунт от экскаватора чаще всего транспортируют самосвалами (ввиду хорошей их маневренности), реже — тракторными прицепами, ленточными конвейерами, железнодорожными составами и гидравлическим способом.

Количество транспортных единиц (самосвалов, самосвалов с прицепами, составов) при условии непрерывной работы экскаватора определяют по формуле

N = tu/tn, (III.46)

Рис. ill. 11. Разработка грунта гидромониторными установками:

а — встречным забоем снизу вверх с транспортированием пульпы землесосной установкой; б — попутным забоем сверху вниз; в — встречным забоем снизу вверх с дополнительным размывом через скважину; г, д — гидромониторы ближнего боя на тракторном ходу; / — насосная станция; 2 — магистральный водовод; 3 — землесосная установка; 4 — колодец (зумпф); 5 — гидромониторы; 6 — забой; 7 — канавы для отвода пульпы

где ^ц — длительность цикла работы • транспортной единицы, мин:

I tn=tu+-^L + tp.,; (Ш.47)

I tn — длительность погрузки транспорт-1 ной единицы, мин; / — дальность возки I грунта, км; vcp—средняя расчетная 1 скорость движения с грузом и порожня-I ком, км/ч; /р.м — длительность раз-ртрузки с маневрированием, мин. 1 Для эффективного использования экс-Цкаватора и транспортных средств це-Ьлесообразно принимать вместимость ■Транспортной единицы равной 4... 10 ■йбъемам ковша экскаватора. В Откосы площадки можно планировать Гидравлическим экскаватором с те-■Ьеекопическим рабочим оборудованием №- специальным экскаватором-планиров-Вциком. Экскаватор-планировщик, пе-■«мещаясь вдоль бровки откоса на рас-Итоянии 2...2,5 м от нее, движением ков-Нва (последний, прикрепленный к телескопической стреле, держится на весу) от низа откоса к бровке срезает лишний грунт, который погружается в транспортные средства.

Дата добавления: 2020-07-18; просмотров: 1048;