Производство земляных работ в условиях реконструкциипредприятий

При реконструкции действующих цехов и предприятий земляные работы выполняются в стесненных условиях, вызванных наличием близко расположенных зданий и сооружений, отдельных конструкций, видов оборудования, транспортных коммуникаций и инженерных сетей. В этих условиях затруднено или вообще невозможно применение землеройных и землеройно-транспортных машин, уплотняющего оборудования, резко снижается их производительность; при этом увеличиваются объемы ручных работ и возникает необходимость производства дополнительных работ по предохранению конструкций, оборудования и коммуникаций от повреждения. В ряде случаев ограничения на применение существующего землеройного и другого оборудования накладываются спецификой реконструируемого предприятия (например, требованием полного отсутствия загазованности и запыленности).

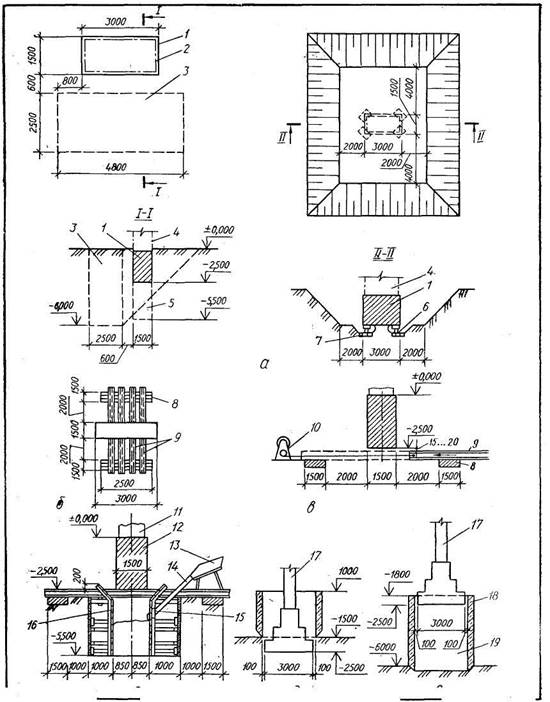

Специальные методы производства работ.В условиях реконструкции вновь возводимые фундаменты, а также основания заглубленных сооружений (подвалов, тоннелей, каналов, отстойников, колодцев и т. п.) могут располагаться ниже подошв ранее возведенных фундаментов и в непосредственной близости от них. Если разность отметок фундаментов А/г и расстояние между их крайними точками а не удовлетворяют условию Д/г ^ a tg ф, где <р — угол сдвига (зависит от угла внутреннего трения, удельного сцепления грунта и среднего давления на грунт под подошвой вышерасположенного фундамента), то при отрывке котлована необходимо применять специальные методы:

предварительное вывешивание (пере-опирание) фундамента сопирающимися

на него конструкциями на временные опоры (рис. III. 18, а, б, в, г);

предварительное (до отрывки котлована) переопирание фундамента на буро-набивные сваи;

использование опускной крепи (железобетонной рубашки), в которую заключается фундамент, расположенный возле котлована (рис. III.18, д, е);

применение ограждения из стального шпунта, железобетонных вдавливаемых или буронабивных свай с установкой распорных конструкций, грунтовых анкерных и других креплений.

Метод вывешивания рассмотрим на таком примере. Пусть необходимо возвести фундамент под оборудование с пониженной отметкой заложения (—6 м), расположив его в непосредственной близости от существующего фундамента с отметкой —2,5 м.

Работы по вывешиванию фундамента выполняют в такой последовательности (рис. III. 18, а, г):

механизированным способом (экскаватором, оборудованным обратной лопатой с ковшом вместимостью 0,25 м3) разрабатывают грунт до отметки существующего фундамента (—2,5 м);

грунт набирается в поворотные бадьи, которые мостовыми кранами разгружают в транспортные средства;

вручную отрывают площадки, на которые укладывают опорные подушки (железобетонные плиты или пакеты деревянных шпал), служащие опорами для металлических балок;

под фундамент устанавливают с помощью домкратов временные подкладки из дерева и бетона так, чтобы нагрузка от фундамента временно передавалась через подкладки на грунт;

под фундаментом с обеих его сторон вручную выкапывают траншеи для установки специальных гильз (из листовой стали толщиной 1,5...2 мм), через которые с помощью лебедки последовательно протаскиваются металлические балки (концы балок расклиниваются);

после передачи нагрузки от фундамента на все балки убирают прокладки и приступают к разработке грунта под фундаментом С креплением стенок котлована;

после разработки грунта до проектной отметки (—5,5 м) устанавливают опалубку и производят бетонирование дополнительной части фундамента (подбетонка) (рис. III. 18, г);

после набора прочности бетона опалубку и крепление стенок котлована убирают, металлические балки извлекают из гильз, а сами гильзы заполняют смесью;

параллельно с этими работами производят отрывку котлована под проектируемый фундамент.

Продолжительность всего цикла подбетонки фундамента при двухсменной работе — 9...12 сут.

Устройство железобетонной рубашки для массива грунта фундамента,

погружаемой по методу опускного колодца (см. раздел V, гл. 4, § 5), позволяет создать условия для отрывки котлована вблизи фундамента. Если в опускном колодце грунт разрабатывается внутри его, то в железобетонной рубашке — снаружи.

Последовательность устройства железобетонной рубашки следующая (рис. III.18, д, е):

после вскрытия бетонного пола роют котлован до отметки — 1,5 м; для обнаружения граней нижней ступени фундамента по ее углам отрывают шурфы;

на спланированном дне котлована монтируют стальной нож железобетонной рубашки, оставляя между внутренними стенами рубашки и гранями ступени фундамента зазор 100 мм;

поярусно (в рассматриваемом примере в два яруса) монтируют арматурный каркас рубашки, опалубку и бетонируют рубашку.

Рубашку следует опускать равномерно, разрабатывая и удаляя грунт со всех сторон и контролируя вертикальность граней.

Вытрамбование грунта является эффективным способом устройства небольших котлованов глубиной до 1,5 м. После разборки покрытия пола падающим по направляющей штанге крана или экскаватора грузом массой 5...6 т уплотняют грунт, образуя уплотнение по форме груза. Переставляя штангу в новое положение, получают котлован требуемых размеров.

Рис. III.18. Специальные мероприятия, выполняемые перед отрывкой котлована вблизи фундаментов:

а — вывешивание фундамента под оборудование (общий вид); 6 — то же, с использованием металлических балок (проектное положение); в — то же, при подводке, металлических балок под вывешиваемый фундамент; г —» то же, на первом этапе бетонирования дополнительной части фундамента; д — устройство железобетонной рубашки у фундаментов колонны на первом этапе бетонирования железобетонной рубашки; е — то же, при проектном положении железобетонной рубашки; 1 — существующий фундамент, подлежащий вывешиванию; 2 — габариты технологического оборудования; 3 — проектируемый фундамент с отметкой 6 м; 4 — технологическое оборудование; 5 — подбетонка; 6 — домкраты; 7 — подкладки (опоры); 8 — сборные железобетонные плиты или деревянные шпалы; 9 — металлические балки; 10 — ручная лебедка; // — технологическое оборудование; 12 — вывешенный фундамент; 13 — приемный бункер; 14 — виброжелоб; 15 — окно в опалубке; К •- крепление стенок котлована; П — железобетонная колонна; 18 — железобетонная рубашка; 19 — маа-

сив грунта

Специальные рабочие органы экскаваторовшироко используют при производстве земляных работ в стесненных условиях для разрушения и разборки асфальтобетонных покрытий, железобетонных конструкций и особенно при разработке мерзлых и скальных грунтов.

Гидромолотами, навешиваемыми в качестве сменного рабочего оборудования |, на гидравлические экскаваторы, можно I взламывать бетонные покрытия и фун-I даменты, разрушать мерзлые и скальные грунты, дробить негабаритные куски пород, уплотнять насыпные грунты в стесненных условиях.

Гидромолоты работают в повторно-!" кратковременном режиме: сначала рабочий инструмент наводится в точку i внедрения, внедряется в течение 30 с I (опускается) и отодвигает отколотый кусок, после чего поднимается. Затем рабочий цикл повторяется. Конструкции и параметры гидромолотов довольно различны. Так, глубина рыхления за один

проход у гидромолотов ГМП-120 и СП — 71 составляет соответственно 40 и 60 см; техническая производительность при разработке асфальтобетонных покрытий толщиной до 0,3 м — 5...6 и 15. ..17 м3/ч.

В особо сложных условиях, при устройстве котлованов небольших в плане размеров применяют экскаваторы с грейферным оборудованием (с гибкой или жесткой подвеской ковша). При гибкой подвеске ковша его массу подбирают в зависимости от группы разрабатываемого грунта. Грейферный ковш с жесткой подвеской лучше заполняется, точнее садится в грунт, увеличивается возможность разработки относительно крепких (полускальных) грунтов.

Грейферное оборудование широко используется для отрывки ям и траншей, в том числе при способе «стена в грунте», обратной засыпке грунтом траншей и пазух котлованов, погрузке сыпучих грунтов и материалов. Грейфер с напорной телескопической штангой является сменным рабочим оборудованием гидравлического экскаватора ЭО-5122.

Строительными организациями используются грейферные установки не только отечественного, но и зарубежного производства. Так, рядом строительных организаций применяются краны фирмы «Поклейн» (Франция) с шарнирно сочлененной стрелой и грейфером на жесткой штанге, которые могут разрабатывать траншеи шириной 0,4... 1 и глубиной до 13 м.

Для механизированной разработки в котлованах и траншеях вблизи стен зданий и сооружений или существующих конструкций применяются экскаваторы-планировщики (рис. III. 15, г, д), а также сменное оборудование к экскаваторам с поперечным смещением рабочего органа. Серийно выпускаемые экскаваторы-планировщики ЭО-3322А с телескопическим рабочим оборудованием успешно применяют в условиях реконструкции.

Применение мобильного оборудования.В качестве погрузочного, погрузочно-транспортного и вспомогательного оборудования эффективны одноковшовые погрузчики на пневмоколесном ходу. При относительно небольшой производительности и расстояниях транспортирования до 150 м это оборудование вряде

случаев успешно заменяет одноковшовые экскаваторы, работающие совместно с самосвалами.

Технологические схемы применения одноковшовых погрузчиков на пневмоколесном ходу в основном следующие:

1. Погрузчик (выемка и погрузка грунта) — самосвал. Схема передвижения погрузчиков в забое при использовании их в качестве основного выемочно-погрузочного оборудования зависит, в первую очередь, от их конструктивных особенностей. Схема применяется при возможности подачи самосвалов непосредственно в забой.

2. Погрузчик (выемка, транспортирование и погрузка грунта) — самосвал. Эта схема применяется в тех случаях, когда из-за стесненных условий невозможно подать самосвал непосредственно в забой.

3.Погрузчик — мостовой кран. Схема применима в условиях реконструкции цехов при расстоянии транспортирования более 150 м, а также при меньших расстояниях, если нельзя использовать погрузчик в качестве транспортного средства (загроможденность цеха оборудованием, конструкциями и др.).

Погрузчик подает грунт в специальные емкости — бадьи (например, использованный кузов самосвала), которые затем транспортируются мостовым краном к месту разгрузки (перегрузки) грунта. Эффективность погрузчиков и мостовых кранов резко возрастает при использовании двух емкостей, когда одна загружается погрузчиком, а вторая транспортируется краном.

4. Погрузчик — отвал. Схема используется как при образовании временного отвала, так и при обратной засыпке пазух котлована и траншей. В последнем случае погрузчик можно применять в сочетании с уплотняющими механизмами (вибротрамбующими плитами, микробульдозерами и т. п.).

Одноковшовые погрузчики на пневмоколесном ходу благодаря своей универсальности и мобильности могут использоваться не только на погрузочных и погрузочно-транспортных работах, но и при выполнении вспомогательных работ (штабелировании сыпучих материалов, зачистке поверхности, уборке снега и т. п.). Применение сменных рабочих органов у погрузчиков и создание малогабаритных погрузчиков позволит еще больше расширить номенклатуру выполняемых операций, повысить уровень механизации вспомогательных работ и использование погрузчиков во времени.

В реконструируемых цехах в качестве транспортных средств следует шире использовать различные малогабаритные средства горизонтального транспорта

строительных грузов — мототележки и думперы, а также мостовые краны (для доставки бадей с грунтом).

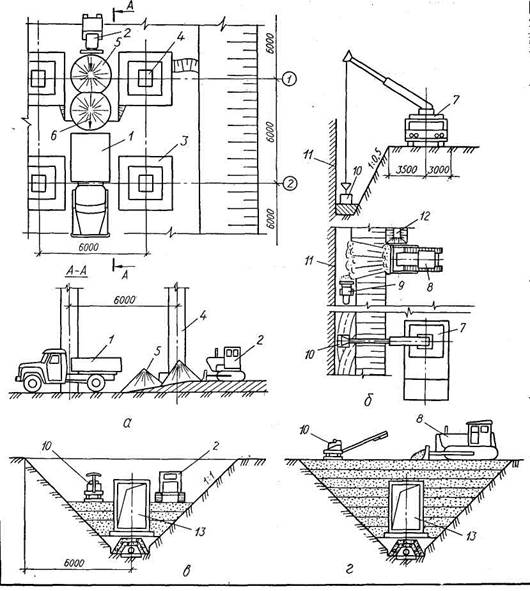

Обратная засыпка и уплотнение грунта в условиях реконструкции производятся по обычным или специальным технологическим схемам. В наиболее сложных условиях вследствие неприменимости обычных машин необходимо использование малогабаритного оборудования (малогабаритных бульдозеров, погрузчиков и др.).

Обратная засыпка тоннелей, коллекторов и трубопроводов осуществляется различными комплектами машин, но более часто с использованием обычных и малогабаритных бульдозеров, вибротрамбовок (рис. III.19, г), самопередвигающихся электротрамбовок (ИЭ-4502, ИЭ-4504 и др.) или гидровиброуста-новок.

При установленных фундаментах и колоннах обратная засыпка усложняется стесненностью проезда между конструкциями. Если расстояние между фундаментами позволяет проезд самосвалов, то грунт отсыпается ими по схеме, показанной на рис. III.19, а. При шаге колонн 12 м и более, когда установленные фундаменты не препятствуют движению самосвалов, отсыпку грунта осуществляют полосами вдоль пролета с дальней точки котлована «на себя». При этом самосвалы передвигаются по основанию, на которое укладывается слой грунта.

Если расстояние между фундаментами недостаточно для перемещения самосвалов, грунт транспортируют и разравнивают малогабаритными бульдозерами или погрузчиками. При ширине просвета между фундаментами колонн менее 0,9 м грунт обычно разравнивают вручную. В первую очередь уплотняют грунт в непосредственной близости от фундаментов колонн, а затем в промежутках между ними.

Обратная засыпка грунтом узких (шириной менее 1,4 м) и глубоких пазух производится следующим образом: грунт доставляют к месту работы, распределяют мелкими порциями на бровке траншеи, затем сталкивают бульдозером (рис. III. 19, б) с бровки, в нижней части пазухи разравнивают микробульдозером МБ-4 или вручную, а в средней и верх-

Рис. III.19. Обратная засыпка и уплотнение грунта в стесненных условиях:

о — засыпка грунта при установленных фундаментах и колоннах; б — засыпка и уплотнение грунта в узкой пазухе котлована; в — засыпка средней части траншеи с тоннелем; г — то же, верхней части; / — самосвал; 2 — малогабаритный бульдозер; 3 — фундамент; 4 — колонна; 5 — отсыпаемый самосвалами грунт; 6 — направление движения бульдозера; 7 — кран-экскаватор; 8 — бульдозер; 9 — микробульдозер; 10 — вибротрамбовка; // — подземная часть сооружения; 12 — резерв грунта на первый слой; 13 — тоннель

ней частях — малогабаритным или обычным бульдозером; послойное уплотнение грунта выполняется концентрическими полосами без перекрытия полосы после-■- дующими проходками вибротрамбующи-ми плитами (ВТМ-2, ПВТ-2, ПВТ-3 и др.) или свайными вибропогружателя-

ми на металлических поддонах, подвешиваемых к крану, установленному на бровке котлована. Продолжительность воздействия на грунт 5... 10 с. В верхней части пазухи при достаточной ее ширине грунт уплотняют самоходными катками.

Дата добавления: 2020-07-18; просмотров: 803;