КАЧЕСТВО ПОВЕРХНОСТЕЙ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ

Под качеством понимают состояние поверхностного слоя как результат воздействия на него одного или последовательного комплекса технологических методов. Оно характеризуется шероховатостью, волнистостью и физико-механическими свойствами материала поверхностного слоя.

Шероховатость поверхности – это совокупность неровностей обрабатываемой поверхности с относительно малыми шагами, рассматриваемых на определенной длине (базовой длине).

Основными параметрами шероховатости поверхностей, характеризующими ее с количественной стороны, являются (рис. 36):

– средняя линия профиля – это базовая линия, имеющая форму номинального профиля и проведенная так, что в пределах базовой длины l среднее квадратичное отклонение профиля до этой линии минимально;

– высота выступов профиля ypm – это расстояние от средней линии профиля до высшей точки выступа профиля;

– глубина впадин профиля yvm – это расстояние от средней линии профиля до низшей точки впадин профиля;

– шаг неровностей профиля – это длина отрезка средней линии профиля, содержащая выступ профиля и сопряженную с ним впадину профиля;

– средняя высота неровностей профиля Rz – это сумма средних абсолютных значений высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины l, т.е.

,

,

где ypmi – высота i-го наибольшего выступа;

yvmi – глубина i-й наибольшей впадины;

Рис. 36

– среднее арифметическое отклонение профиля Ra – среднее арифметическое абсолютных значений отклонений профиля в пределах базовой длины l, т.е.

или приближенно

где y – отклонение профиля от средней линии;

l – базовая длина;

n – число выбранных точек.

По ГОСТ 2789-73 установлено 14 квалитетов (классов) шероховатости; первому квалитету соответствует самая шероховатая, 14-му – самая гладкая поверхность.

Под волнистостью понимается совокупность периодически чередующихся неровностей с относительно большими шагами, превышающими принимаемую при измерении шероховатости базовую длину.

Волнистость занимает промежуточное положение между шероховатостью и погрешностью формы поверхности. Критерием для разграничения служит величина отношения шага l к высоте H неровностей (рис. 37). Для шероховатости l/H<50; для волнистости l/H=50…100; для погрешности формы l/H>100.

Рис. 37

ВАЛЫ И ОСИ

Вал – деталь машин, предназначенная для передачи крутящего момента вдоль своей осевой линии. В большинстве случаев валы поддерживают крутящиеся вместе с ними детали (зубчатые колеса, шкивы, звездочки и др.). Некоторые валы (например, гибкие, карданные, торсионные) не поддерживают вращающиеся детали. Валы машин, которые кроме деталей передач несут рабочие органы машины, называются коренными. Коренной вал станков с вращательным движением инструмента или изделия называется шпинделем. Вал, распределяющий механическую энергию по отдельным рабочим машинам, называется трансмиссионным. В отдельных случаях валы изготовляют как одно целое с цилиндрической или конической шестерней (вал–шестерня) или с червяком (вал–червяк).

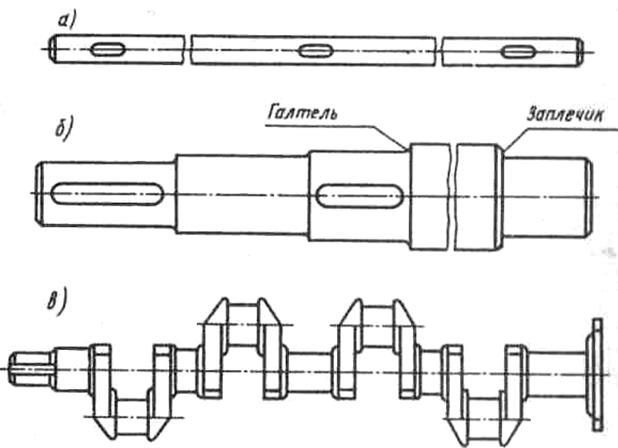

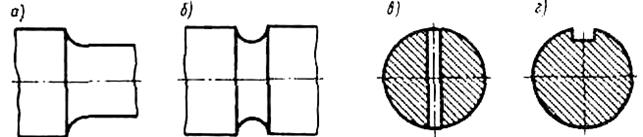

По форме геометрической оси валы (рис. 34) бывают прямые, коленчатые и гибкие (с изменяемой формой оси). Простейшие прямые валы имеют форму тел вращения. Прямые валы бывают гладкие и ступенчатые. Наиболее широко распространены ступенчатые валы. Для уменьшения массы или для размещения внутри других деталей валы иногда делают с каналом по оси; в отличие от сплошных такие валы называют полыми.

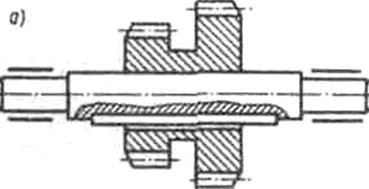

Ось – деталь машин и механизмов, служащая для поддержания вращающихся частей, но не передающая полезный крутящий момент. Оси (рис. 35) бывают вращающиеся (а) и неподвижные (б). Вращающаяся ось устанавливается в подшипниках.

Примером вращающихся осей могут служить оси железнодорожного подвижного состава, примером невращающихся – оси передних колес автомобиля.

Рис. 34

Рис. 35

Из определений видно, что при работе валы всегда вращаются и испытывают деформации кручения или изгиба и кручения, а оси – только деформацию изгиба (возникающими в отдельных случаях деформациями растяжения и сжатия чаще всего пренебрегают).

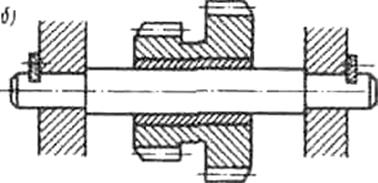

Конструктивные элементы валов и осей (рис. 36). Опорная часть вала или оси называется цапфой. Концевая цапфа называется шипом, а промежуточная – шейкой. Концевая цапфа, предназначенная нести преимущественную осевую нагрузку, называется пятой. Шипы и шейки вала опираются на подшипники, опорной частью для пяты является подпятник. По форме цапфы могут быть цилиндрическими, коническими, шаровыми и плоскими (пяты). Кольцевое утолщение вала, составляющее с ним одно целое, называется буртиком. Переходная поверхность от одного сечения к другому, служащая для упора насаживаемых на вал деталей, называется заплечиком.

Рис. 36

Для уменьшения концентрации напряжений и повышения прочности переходы в местах изменения диаметра вала или оси делают плавными. Криволинейную поверхность плавного перехода от меньшего сечения к большему называют галтелью. Галтели бывают постоянной и переменной кривизны. Галтель вала, углубленную за плоскую часть заплечика, называют поднутрением.

Форма вала по длине определяется распределением нагрузок, т. е. эпюрами изгибающих и крутящих моментов, условиями сборки, и технологией изготовления. Переходные участки валов между соседними ступенями разных диаметров нередко выполняют с полукруглой канавкой для выхода шлифовального круга.

Посадочные концы валов, предназначенные для установки деталей, передающих крутящий момент в машинах, механизмах и приборах, стандартизованы. ГОСТ устанавливает номинальные размеры цилиндрических концов валов двух исполнений (длинные и короткие) диаметров от 0,8 до 630 мм, а также рекомендуемые размеры концов валов с резьбой. ГОСТ устанавливает основные размеры конических концов валов с конусностью 1:10 также двух исполнений (длинные и короткие) и двух типов (с наружной и внутренней резьбой) диаметров от 3 до 630 мм.

Материалы валов и осей. Для большинства валов и осей применяют термически обработанные стали 45 и 40Х, а для ответственных конструкций – сталь 40ХН, 30ХГТ и др. Валы из этих сталей подвергают улучшению или поверхностной закалке ТВЧ.

Быстроходные валы, вращающиеся в подшипниках скольжения, требуют высокой твердости цапф, поэтому их изготовляют из цементуемых сталей 20Х, 12Х2Н4А, 18ХГТ или азотируемых сталей типа 38Х2МЮА и др. Наибольшую износостойкость имеют хромированные валы.

Проектный расчет вала производится только на кручение, причем для компенсации напряжений изгиба и других неучтенных факторов допускаемые напряжения кручения принимаются существенно заниженными. Тогда диаметр вала определится из условия прочности

tк=T/(0,2d3) ≤ [tк],

откуда

Полученное значение округляется до ближайшего стандартного значения. При проектировании редукторов диаметр выходного конца ведущего вала можно принять равным диаметру вала электродвигателя, с которым вал редуктора будет соединен муфтой.

После установления диаметра выходного конца вала назначается диаметр цапф вала (несколько больше диаметра выходного конца) и производится подбор подшипников. Диаметр посадочных поверхностей валов под ступицы насаживаемых деталей для удобства сборки принимают больше диаметров соседних участков. В результате этого ступенчатый вал по форме оказывается близок к брусу равного сопротивления.

Основными концентраторами напряжений в валах и осях являются (рис. 37): а – галтель, б – выточка, в – поперечное отверстие, г – шпоночная канавка.

Рис. 37

ОПОРЫ ВАЛОВ И ОСЕЙ

Валы и вращающиеся оси монтируют на опорах, которые определяют положение вала или оси, обеспечивают вращение, воспринимают нагрузки и передают их основанию машины. Основной частью опор являются подшипники, которые могут воспринимать радиальные, радиально-осевые и осевые нагрузки; в последнем случае опора называется подпятником, а подшипник носит название упорного.

По принципу работы различают подшипники скольжения, в которых цапфа вала скользит по опорной поверхности, и подшипники качения, в которых между поверхностью вращающейся детали и опорной поверхностью расположены тела качения.

От качества подшипников в значительной степени зависит работоспособность, долговечность и КПД машин.

Подшипники, работающие по принципу трения скольжения, называются подшипниками скольжения.

Простейшим подшипником скольжения является отверстие, расточенное непосредственно в корпусе машины, в которое обычно вставляют втулку (вкладыш) из антифрикционного материала.

Достоинства подшипников скольжения: малые габариты в радиальном направлении, хорошая восприимчивость ударных и вибрационных нагрузок, возможность применения при очень высоких частотах вращения вала и в прецизионных машинах, большая долговечность в условиях жидкостного трения, возможность использования при работе в воде или агрессивной среде.

Недостатки подшипников скольжения: большие габариты в осевом направлении, значительный расход смазочного материала и необходимость систематического наблюдения за процессом смазывания, необходимость применения дорогостоящих и дефицитных антифрикционных материалов для вкладышей. Вышеперечисленные достоинства и недостатки определяют применение подшипников скольжения, например в молотах, поршневых машинах, турбинах, центрифугах, координатно-расточных станках, для валов очень больших диаметров, а также для валов тихоходных машин. КПД подшипников скольжения h=0,95...0,99.

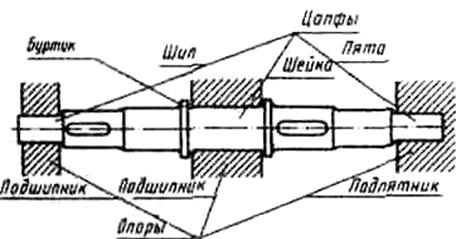

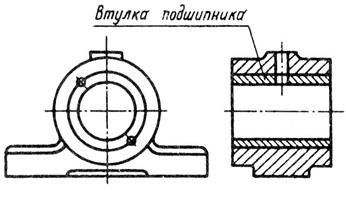

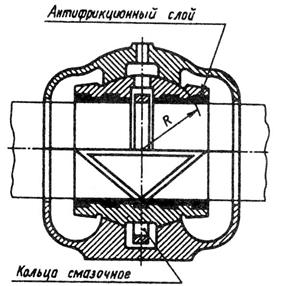

Существует очень много конструкций подшипников скольжения, которые подразделяются на два вида: неразъемные и разъемные. Неразъемный подшипник (рис. 38) состоит из корпуса и втулки, которая может быть неподвижно закреплена в корпусе подшипника или свободно заложена в него («плавающая втулка»). Неразъемные подшипники используют главным образом в тихоходных машинах, приборах и т. д. Их основное преимущество – простота конструкции и низкая стоимость.

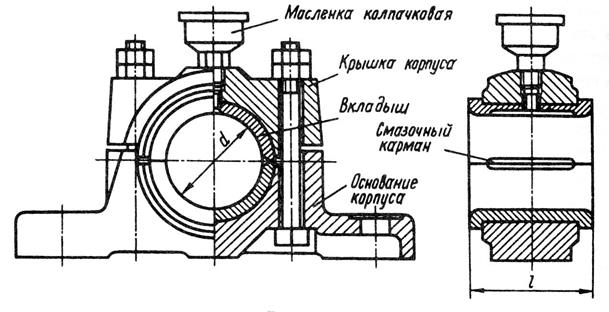

Разъемный подшипник (рис. 39) состоит из основания и крышки корпуса, разъемного вкладыша, смазочного устройства и болтового или шпилечного соединения основания с крышкой. Износ вкладышей в процессе работы компенсируется поджатием крышки к основанию. Разъемные подшипники значительно облегчают сборку и незаменимы для конструкций с коленчатыми валами. Разъемные подшипники широко применяются в общем и особенно тяжелом машиностроении.

| У самоустанавливающе-гося подшипника скольжения (рис. 40) сопряженные поверх-ности вкладыша и корпуса выполнены по сфере. Сфери-ческая поверхность позволяет вкладышу самоустанавливать-ся, компенсируя неточности монтажа и деформации вала, обеспечивая тем самым |

Рис. 38

Рис. 38

|

Рис. 39

равномерное распределение нагрузки по длине вкладыша. Такие подшипники применяются при большой длине цапф.

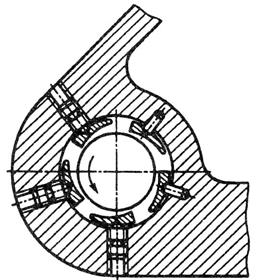

Сегментные подшипники с качающимися вкладышами (рис. 41) хорошо центрируют вал и обеспечивают стабильную работу подшипниковых узлов, поэтому их применяют для быстроходных валов, особенно при опасности возникновения вибраций.

Упорный подшипник скольжения (подпятник) (рис. 42) в основном предназначен для восприятия осевых нагрузок.

Корпуса подшипников обычно изготовляются из чугуна. Вкладыши изготовляют из подшипниковых материалов, которые

Рис. 40

Рис. 40

|

Рис. 41

Рис. 41

|

Рис. 42

Рис. 42

| должны иметь малый коэффици-ент трения скольжения по стальной поверхности вала, обеспечивать малый износ трущихся поверхностей и выдерживать достаточные удель-ные давления. Подшипниковые материалы бывают металлические (баббиты, бронзы, антифрикцион-ные чугуны, пористые спекаемые материалы), неметаллические (текстолит, древесно-слоистые |

пластики и др.), комбинированные (пористые металлы, пропитанные пластмассой; пластмассы с наполнителем из металла или графита; слоистые материалы типа металл–пластмасса).

Втулки подшипников скольжения (металлические, биметаллические и из спекаемых материалов) стандартизованы.

Подшипники, работающие по принципу трения качения, называются подшипниками качения. В настоящее время такие подшипники имеют наибольшее распространение. Подшипники качения изготовляют в большом диапазоне стандартных типоразмеров с наружным диаметром от 2 ммдо 2,8 м и массой от долей грамма до нескольких тонн.

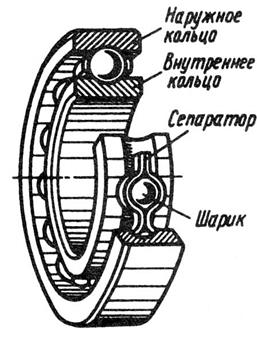

| В большинстве случаев подшипник качения состоит из наружного и внутреннего кольца с дорожками качения, тел качения (шарики или ролики) и сепаратора, удерживающего тела качения на определенном расстоянии друг от друга (рис. 43). В некоторых случаях для уменьшения радиальных размеров одно или оба кольца подшипника могут отсутствовать. Достоинства подшипников качения: малые потери на трение и незначительный нагрев, малый расход смазки, небольшие габариты в осевом |  Рис. 43

Рис. 43

|

направлении, невысокая стоимость (массовое производство) и высокая степень взаимозаменяемости.

К недостаткам подшипников качения относятся: чувствительность к ударным и вибрационным нагрузкам, большие габариты в радиальном направлении, малая надежность в высокоскоростных приводах.

Кольца и тела качения обычно изготовляют из подшипниковых сталей с высоким содержанием хрома, например ШХ15, ШХ20СГ, 18ХГТ и др. Сепараторы штампуют из качественной углеродистой конструкционной стали. Массивные сепараторы для высокоско- ростных подшипников изготовляют из медных и алюминиевых сплавов, текстолита, магниевого чугуна и др.

Кольца и тела качения подшипников закаливаются до твердости 60...65 HRCэ.

Классификация подшипников качения может осуществляться по многим признакам, а именно:

по форме тел качения (шариковые, цилиндрические и конические роликовые, игольчатые);

по числу рядов тел качения (однорядные, двухрядные и многорядные);

по направлению воспринимаемой нагрузки (радиальные, радиально-упорные, упорно-радиальные, упорные, комбинированные);

по возможности самоустановки (самоустанавливающиеся, несамоустанавливающиеся);

по габаритным размерам (серии диаметров и ширин);

по конструктивным особенностям.

ГОСТ устанавливает для подшипников качения следующие классы точности (в порядке повышения точности): 0; 6; 5; 4 и 2. Нормальный класс точности обозначается цифрой 0, сверхвысокий класс точности обозначается 2. В общем машиностроении обычно применяют подшипники класса точности 0.

Система условных обозначений шариковых и роликовых подшипников качения устанавливается ГОСТом. Нули, стоящие в обозначении левее значащих цифр, не показывают.

Основное условное обозначение подшипников качения ведется цифрами по следующей схеме:

| (7) | (6–5) | (4) | (3) | (2–1) |

| Серия ширин | Конструктивная разновидность | Тип подшипника | Серия диаметров | Внутренний диаметр |

Порядок отсчета цифр в условном обозначении подшипника ведется справа налево. Первые две цифры справа обозначают внутренний диаметр подшипников диаметром от 20 до 495 мм, причем обозначение получается путем деления значения диаметра на 5. Подшипники с внутренним диаметром 10мм обозначаются 00; 12 мм – 01; 15 мм – 02; 17 мм – 03.

КПД одной пары подшипников качения h=0,99...0,995.

Наиболее дешевыми и распространенными в машиностроении являются шариковые радиальные однорядные подшипники (рис. 43), способные воспринимать также осевую нагрузку в обоих направлениях, если она не превышает одной трети радиальной нагрузки. Эти подшипники допускают угловое смещение внутреннего кольца относительно наружного до 10'.

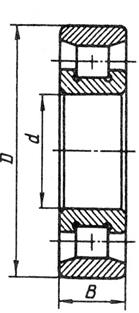

Цилиндрический роликовый подшипник с короткими цилиндрическими роликами (рис. 44, а) допускает только радиальную нагрузку. Нагрузочная способность таких подшипников по сравнению с однорядными шариковыми больше примерно в 1,5 раза, а долговечность в 3,5 раза. Подшипник допускает осевое смещение колец, но не допускает их угловое смещение.

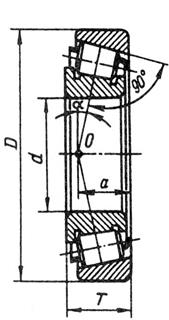

Конический роликовый подшипник (рис. 44, б) с коническими роликами воспринимает радиальную и осевую нагрузку (радиально-упорный подшипник), обладает большой нагрузочной способностью, не допускает угловое смещение колец. Если угол контакта a>45°, то подшипник называется упорно-радиальным.

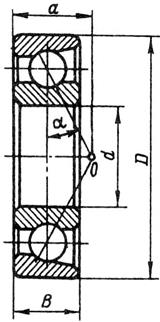

Радиально-упорный шариковый подшипник (рис. 44, в) обладает по сравнению с коническими роликоподшипниками несколько меньшей нагрузочной способностью. Стандартные радиально-упорные шарикоподшипники выпускаются с углами контакта a=12, 26 и 36°.

Сферический шариковый подшипник (рис. 44, г) имеет сферическую дорожку качения на наружном кольце, благодаря чему допускает значительное (до 2–3°) угловое смещение колец. Эти подшипники предназначены в основном для радиальной, но воспринимают и небольшую осевую нагрузку.

|

|

|

|

| а | б | в | г |

Рис. 44

Следует заметить, что применение более дешевых шариковых подшипников не гарантирует экономичность конструкции, так как более дорогие роликовые подшипники дают возможность уменьшить размеры и массу подшипниковых узлов и значительно увеличить их долговечность.

Кроме шариковых, существуют сферические роликовые подшипники с бочкообразными роликами.

Для обеспечения возможности самоустанавливаться при монтаже, компенсируя при этом несоосность посадочных мест, радиальные шариковые и роликовые подшипники могут быть изготовлены со сферической посадочной поверхностью наружного кольца.

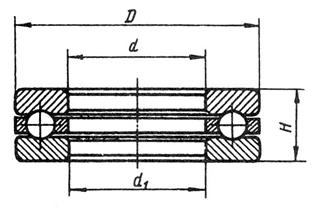

На рис. 45 изображен упорный шариковый подшипник, предназначенный для восприятия односторонней осевой нагрузки. Кольцо с внутренним диаметром d, монтируемое на вал и имеющее зазор с корпусом, называется тугим, кольцо с внутренним диаметром d1, предназначенное для посадки в корпус и имеющее зазор с валом, называется свободным. Упорный подшипник может быть самоустанавливающимся за счет сферической поверхности базового торца. Упорные подшипники могут быть роликовыми. Для восприятия осевой нагрузки в обоих направлениях существуют двойные упорные подшипники качения.

Рис. 45

Рис. 45

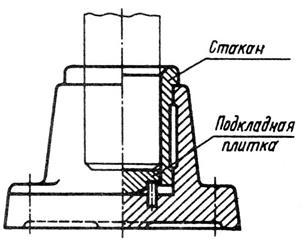

|  Рис. 46

Рис. 46

|

Кроме перечисленных, существуют подшипники: игольчатые с витыми роликами, радиально-упорные шариковые с разъемным (внутренним или наружным) кольцом, с контактным уплотнением, с защитными шайбами и другие конструктивные разновидности.

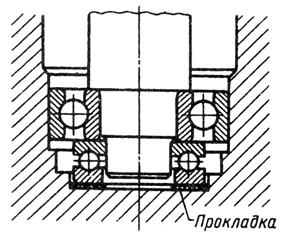

На рис. 46 показан подпятник качения, смонтированный из радиального и упорного шарикоподшипников качения. Для компенсации возможных перекосов вала под свободное кольцо упорного подшипника положена прокладка из мягкого металла или линолеума.

Дата добавления: 2020-07-18; просмотров: 598;