РАЗЪЕМНЫЕ СОЕДИНЕНИЯ ДЕТАЛЕЙ

Разъемными называют соединения, разборка которых происходит без нарушения целостности составных частей изделия. Разъемные соединения могут быть как подвижными, так и неподвижными. Наиболее распространенными в машиностроении видами разъемных соединений являются: резьбовые, клеммовые, шпоночные, шлицевые, клиновые, штифтовые и профильные.

Резьбовым называют соединение составных частей изделия с применением детали, имеющей резьбу. Резьба представляет собой чередующиеся выступы и впадины на поверхности тела вращения, расположенные по винтовой линии.

Резьбовые соединения являются самым распространенным видом соединений вообще и разъемных в частности. В современных машинах детали, имеющие резьбу, составляют свыше 60% от общего количества деталей. Широкое применение резьбовых соединений в машиностроении объясняется их достоинствами: универсальностью, высокой надежностью, малыми габаритами и весом крепежных резьбовых деталей, способностью создавать и воспринимать большие осевые силы, технологичностью и возможностью точного изготовления.

Недостатки резьбовых деталей: значительная концентрация напряжений в местах резкого изменения поперечного сечения и низкий КПД подвижных резьбовых соединений.

Метрическая резьба (рис. 58) имеет исходный профиль в виде равностороннего треугольника с высотой Н, вершины профиля срезаны, как показано на рисунке, а впадины притуплены, что необходимо для уменьшения концентрации напряжений и по технологическим соображениям (для увеличения стойкости резьбонарезного и резьбонакатного инструмента). Форма впадины резьбы болта может быть закругленной или плоскосрезанной. В резьбе предусмотрен радиальный зазор, который делает ее негерметичной.

Дюймовая резьба (рис. 59) имеет треугольный профиль с углом a=55°, номинальный диаметр ее задается в дюймах (1"=25,4 мм), а шаг – числом витков, приходящихся на один дюйм длины резьбы. Дюймовая резьба подобна применяемой в Англии, США и некоторых других странах резьбе Витворта; она используется у нас лишь при ремонте импортных машин. Применение дюймовой крепежной

Рис. 58

Рис. 59

резьбы в новых конструкциях запрещено, а стандарт на нее ликвидирован без замены.

Из дюймовых резьб в нашей стране стандартизованы и находят применение: трубная цилиндрическая, трубная коническая (обе с углом профиля 55°) и коническая дюймовая с углом профиля 60°. Эти резьбы применяют в трубопроводах, они являются крепежно-уплотнительными.

Трапецеидальная резьба (рис. 60). Профиль этой резьбы представляет собой равнобокую трапецию с углом между боковыми сторонами a=30°. Профили, основные размеры и допуски трапецеидальных резьб стандартизованы, причем предусмотрены резьбы с мелким, средним и крупным шагами.

Упорная резьба (рис. 61). Профиль этой резьбы представляет собой неравнобокую трапецию с углами наклона боковых сторон к прямой, перпендикулярной оси резьбы, равными 3 и 30°. Основные размеры и допуски упорной резьбы для диаметров от 10 до 600 мм регламентированы ГОСТом. Стандартизована также резьба упорная усиленная для диаметров от 80 до 2000 мм, у которой одна сторона профиля наклонена под углом 45°.

Трапецеидальная и упорная резьбы являются ходовыми и применяются в передачах винт–гайка. Так, например, трапецеидальная резьба применяется для ходовых винтов токарно-винторезных станков, где возникают реверсивные нагрузки; упорная резьба применяется при односторонних нагрузках, например для грузовых винтов домкратов и прессов, причем усилие воспринимается стороной, имеющей угол наклона 3°.

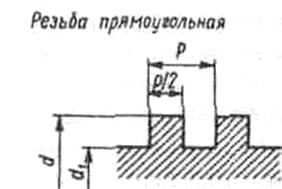

Прямоугольная резьба(рис. 62). Эта резьба не стандартизована и имеет ограниченное применение в неответственных передачах винт–гайка. Эта резьба из всех имеет наибольший КПД, но ее нельзя фрезеровать и шлифовать, так как угол профиля a=0; прочность прямоугольной резьбы ниже, чем у других резьб.

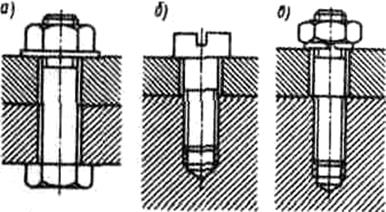

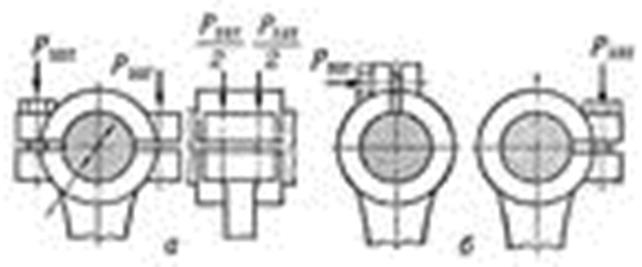

Крепежные резьбовые соединения и их детали. Основные и наиболее распространенные типы крепежных резьбовых соединений (рис. 63): болтовое (а), винтовое (б) и шпилечное (в).

Детали этих соединений: болты, гайки, винты, шпильки и шайбы. Геометрические формы, размеры, варианты исполнения и технические требования на эти детали и их элементы регламентированы многочисленными стандартами.

Рис. 60

Рис. 61

Рис. 62

Рис. 63

Рис. 63

Рис. 64

Рис. 64

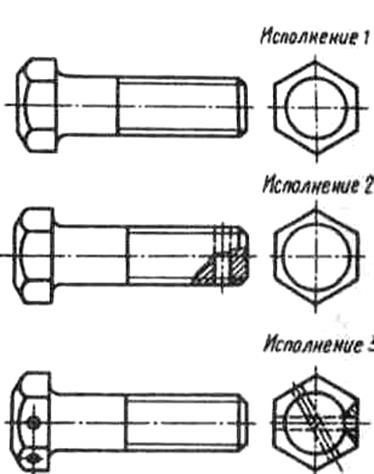

| Наиболее дешевы и технологически просты болтовые соединения, так как они не требуют нарезания резьбы в соединяемых деталях. Соединения винтами и шпильками применяют в тех случаях, когда одна из соединяемых деталей имеет значительную тол-щину. Болтовые и шпи-лечные соединения ис-пользуют тогда, когда в процессе эксплуатации со-единяемые детали подвер-гаются многократной раз-борке и сборке. Детали резьбовых соединений делятся на детали общего назначения и специальные. Болты общего назна-чения с шестигранной головкой (рис. 64) бывают грубой, нормальной и повышенной точности трех исполнений: без отверстий, с отверстием в стержне и с отверстиями в головке. Стандартами предусмотрены разные |

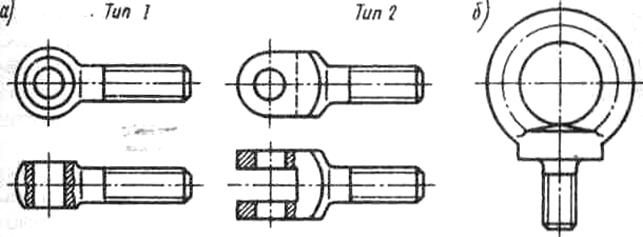

варианты конструкций болтов: с уменьшенной шестигранной головкой, с направляющим подголовком, с полукруглой головкой, потайной головкой, усом, квадратным подголовком и др. Кроме того, стандартизованы болты откидные двух типов (рис. 65, а), служащие для быстрого зажима и освобождения деталей; рым-болты (рис. 65, б), которые служат для транспортировки тяжелых деталей или изделий, например больших редукторов; болты фундаментные,

Рис. 65

применяемые для крепления станины или корпуса изделия к фундаменту, болты высокопрочные, болты конические и др.

Гайки общего назначения шестигранные бывают грубой, нормальной и повышенной точности с одной или двумя наружными фасками. Стандартами предусмотрены разные варианты конструкций гаек: с уменьшенным размером «под ключ», гайки высокие, особо высокие, низкие, прорезные и корончатые (рис. 66, а). Кроме того, стандартизованы гайки круглые шлицевые и с отверстиями «под ключ», расположенными радиально или на торце (рис. 66, б), гайки-барашки для завинчивания без ключа (рис. 66, в), гайки колпачковые, гайки высокопрочные и др.

Винты общего назначения делятся на крепежные и установочные (рис. 67, ж); последние служат для фиксации положения деталей, причем форма и размеры отверстий под установочные винты стандартизованы. Винты (рис. 67) в зависимости от формы головок бывают: с полукруглой (а), цилиндрической (б), с цилиндрической скругленной (в), с полупотайной (г), с потайной (д), головками с шестигранным углублением «под ключ» (е), с крестообразным шлицем под специальную отвертку, с накатанной головкой, с шестигранной и квадратной головками и др. Кроме того, стандартизованы винты самонарезающие для металла и пластмассы, винты невыпадающие и шурупы, служащие для соединения деталей из дерева и мягких пластмасс; в отличие от винтов шурупы имеют острый конический конец и резьбу с крупным шагом.

Стержни крепежных винтов (как и болтов) могут иметь одинаковый по всей длине диаметр, либо быть с уменьшенным диаметром ненарезанной части (рис. 67, в, г, д).

Рис. 66

В машиностроении чаще других применяют винты с шестигранными головками, так как они позволяют осуществить ключом большую силу затяжки и удобны при завинчивании и отвинчивании (поворот ключа до перехвата всего на 1/6 оборота).

Шпильки (рис. 63, в) могут иметь ввинчиваемые концы нормальной и повышенной точности с длиной их от d до 2,5d, где d – диаметр шпильки. Конструкция и размеры шпилек стандартизованы.

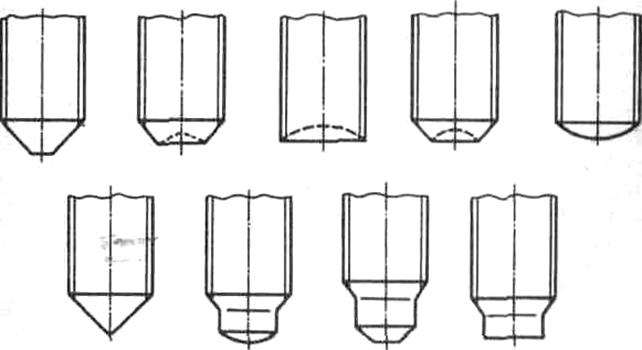

Концы болтов, винтов и шпилек регламентированы специальным стандартом и показаны на рис. 68.

Технические требования на крепежные резьбовые детали стандартизованы и устанавливают для болтов, винтов и шпилек из углеродистых и легированных сталей двенадцать классов прочности в зависимости от значения минимального временного сопротивления и предела текучести стали; для гаек из тех же материалов установлено семь классов прочности.

Рис. 67

Рис. 68

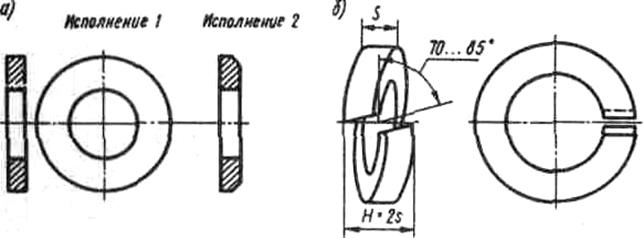

Шайбы (рис. 69, а) подкладывают под гайки или головки болтов для увеличения опорной площади, уменьшения напряжений смятия и предохранения деталей от задиров. Стальные шайбы цилиндрической формы согласно стандартам изготовляют двух исполнений (без фасок и с одной наружной фаской) и двух классов точности А и С. Кроме того, стандартизованы шайбы увеличенные и уменьшенные, шайбы стопорные с внутренними и наружными зубьями, шайбы косые (для соединения деталей, имеющих уклон), шайбы упорные быстросъемные, шайбы к высокопрочным болтам, шайбы пружинные (рис. 69, б) и др. Для предотвращения изгиба стержня болта или шпильки и перекоса опорных поверхностей применяют сферические шайбы.

Рис. 69

Основным критерием работоспособности крепежных резьбовых соединений является прочность. Стандартные крепежные детали сконструированы равнопрочными по следующим параметрам: по напряжениям среза и смятия в резьбе, напряжениям растяжения в нарезанной части стержня и в месте перехода стержня в головку. Поэтому для стандартных крепежных деталей в качестве главного критерия работоспособности принята прочность стержня на растяжение, и по ней ведут расчет болтов, винтов и шпилек. Расчет резьбы на прочность выполняют в качестве проверочного лишь для нестандартных деталей. При расчете резьбы условно считают, что все витки нагружены одинаково, а неточность в расчете компенсируют значением допускаемого напряжения.

Условие прочности резьбы на срез имеет вид

tcp=Q/Acp ≤ [tcp],

где Q – осевая сила; Аср – площадь среза витков нарезки; для винта Аcp=pd1kHг, для гайки Аcp=pDkHг. Здесь Нг – высота гайки; k – коэффициент, учитывающий ширину основания витков резьбы: для метрической резьбы для винта k=0,75, для гайки k=0,88; для трапецеидальной и упорной резьб k=0,65; для прямоугольной резьбы k=0,5. Если винт и гайка из одного материала, то на срез проверяют только винт, так как d1<D.

Условие прочности резьбы на смятие имеет вид

sсм=Q/Aсм ≤ [sсм],

где Aсм – условная площадь смятия (проекция площади контакта резьбы винта и гайки на плоскость, перпендикулярную оси): Aсм=pd2hz , где pd2 – длина одного витка по среднему диаметру; h – рабочая высота профиля резьбы; z=Hг/p – число витков резьбы в гайке высотой Нг, р – шаг резьбы.

Клеммовоесоединение служит для закрепления на валах или осях с помощью винтов различных деталей (рычагов, установочных колец, шкивов и др.), имеющих разъем или прорезь (рис. 70). Соединение обеспечивается силами трения, действующими между поверхностями вала и отверстия детали. В отличие от шпоночного соединения и зубчатого соединения, клеммовое соединение позволяет закреплять деталь на валу под любым углом и в любом месте по его длине, а также облегчает сборку.

Рис. 70

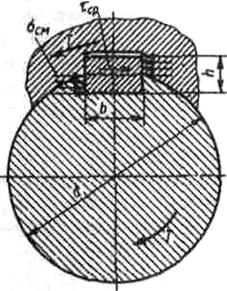

Шпоночными называют разъемные соединения составных частей изделия с применением шпонок. Детали шпоночного

Рис. 71

Рис. 71

| соединения показаны на рис. 71, где шпонка 1 закладывается в пазы вала 2 и ступицы 3 надеваемой на вал детали (шкива, зубчато-го колеса и т. п.). Шпоночные соединения могут быть неподвиж- |

ными и подвижными и служат обычно для предотвращения относительного поворота ступицы и вала при передаче крутящего момента. Шпоночные соединения широко применяют во всех отраслях машиностроения.

Достоинства шпоночных соединений: простота и надежность конструкции, легкость сборки и разборки соединения, невысокая стоимость. Основной недостаток шпоночных соединений – снижение нагрузочной способности сопрягаемых деталей из-за ослабления их поперечных сечений шпоночными пазами и значительной концентрации напряжений в зоне этих пазов.

Форма и размеры большинства типов шпонок стандартизованы, а их применение зависит от условий работы соединяемых деталей и диаметров посадочных поверхностей.

Шпоночные соединения подразделяют на напряженные и ненапряженные. Под напряженным понимается такое соединение, в котором постоянно действуют внутренние силы упругости, вызванные предварительной (т. е. до приложения нагрузки) затяжкой. Напряженные шпоночные соединения обладают большой нагрузочной способностью, не требуют высокой точности пригонки, но, как правило, деформируют соединяемые детали, вызывают расцентровку, дисбаланс и неуравновешенность деталей, а при коротких ступицах – перекос их осей. Эти обстоятельства резко ограничивают область применения напряженных шпоночных соединений в современных машинах.

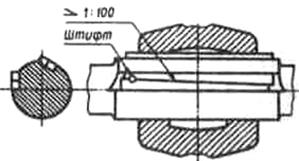

Напряженные шпоночные соединения осуществляются стандартными клиновыми (рис. 72) и тангенциальными (рис. 73) шпонками с уклоном 1:100, обеспечивающим самоторможение. Клиновые шпонки забивают в пазы, ширина которых больше ширины шпонки b, в результате чего возникают значительные радиальные распорные силы и напряженное соединение, способное передавать

Рис. 72

Рис. 72

|  Рис. 73

Рис. 73

|

крутящие моменты и воспринимать осевые нагрузки в обоих направлениях. Согласно стандарту клиновые шпонки могут быть четырех исполнений: с головкой, без головки и без закруглений по концам, с закругленным одним или двумя концами. Соединения клиновыми шпонками применяют в тихоходных передачах, подверженных динамическим нагрузкам.

В соединениях тангенциальными (нормальными или усиленными) шпонками натяг создается не в радиальном, а в тангенциальном направлении, причем каждая шпонка выполняется из двух односкосных клиньев, положение которых после сборки должно быть зафиксировано с помощью штифта или другим способом. Тангенциальные шпонки применяют в тяжелом машиностроении, причем усиленные шпонки ставят при повышенных ударных нагрузках и частом изменении направления вращения. Обычно тангенциальные шпонки ставят попарно под углом 120° или 180° и ориентируют их в противоположном направлении, так как каждая шпонка передает крутящий момент только в одну сторону (рис. 73).

Напряженные шпоночные соединения обладают большой нагрузочной способностью, не требуют высокой точности пригонки, но, как правило, деформируют соединяемые детали, вызывают расцентровку, дисбаланс и неуравновешенность деталей, а при коротких ступицах – перекосих осей. Эти обстоятельства резко ограничивают область применения напряженных шпоночных соединений в современных машинах.

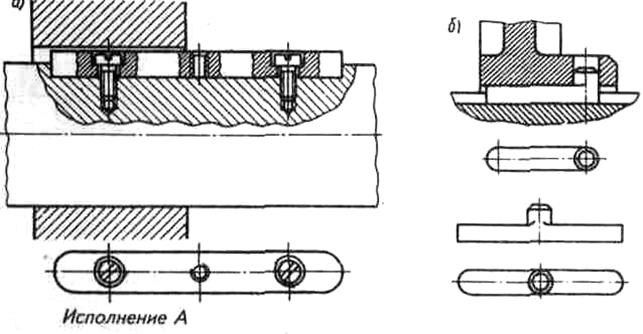

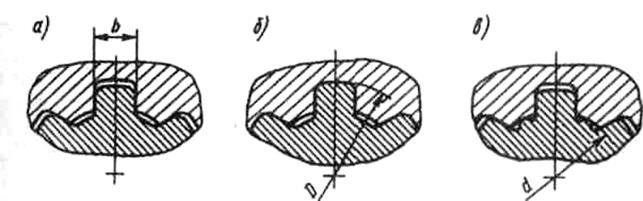

Ненапряженные шпоночные соединения осуществляются стандартными призматическими и сегментными или специальными шпонками. Подвижное соединение стандартной призматической направляющей шпонкой с креплением на валу показано на рис. 74, а (резьбовое отверстие посередине предназначено для извлечения шпонки из паза вала с помощью винта). На рис. 74, б показано подвижное шпоночное соединение со специальными скользящими шпонками.

Рис. 74

Неподвижное соединение призматической шпонкой показано на рис. 75. Размеры, допуски и посадки призматических шпонок и пазов регламентированы ГОСТами. По форме торцов призматические шпонки могут быть трех исполнений. Призматические шпонки обеспечивают передачу крутящего момента, но не могут воспринимать осевые нагрузки. Высокие призматические шпонки обладают повышенной нагрузочной способностью и применяются для ступиц из чугуна и других материалов более низкой прочности, чем материал вала. В зависимости от принятой базы обработки и измерения на рабочем чертеже должен указываться один размер для вала t1 (предпочтительный вариант) или d–t1, для втулки d+t2.

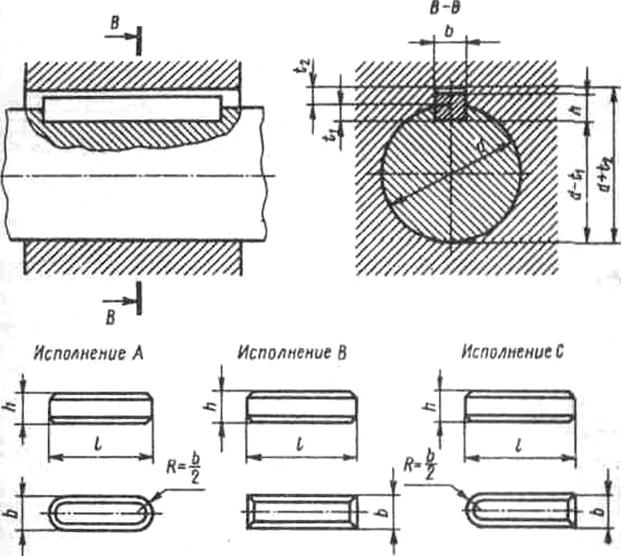

Соединение сегментной шпонкой показано на рис. 76. Размеры сегментных шпонок и сечений пазов установлены ГОСТом, причем стандарт предусматривает шпонки двух исполнений: высотой h (без лыски) и высотой h1 (с лыской). Сегментные шпоночные соединения технологичны, удобны при сборочных работах, но глубокий шпоночный паз значительно ослабляет вал, поэтому такие соединения применяют при передаче не больших крутящих моментов или для фиксации деталей на осях. В зависимости от принятой базы обработки и измерения на рабочем чертеже должен указываться один размер для вала t1 (предпочтительный вариант) или D–t1, для втулки D+t2, где D – диаметр вала.

Основными критериями работоспособности ненапряженных шпоночных соединений являются прочность шпонки на срез и

Рис. 75

Рис. 76

Рис. 77

Рис. 77

| и прочность соединения на смятие. Расчеты на срез и смятие основаны на предположении, что соответствующие напряжения распределены по сечениям равномерно. Расчетная формула на срез шпонки (рис. 77) имеет вид tcp=2T/(dAcp) ≤ [tcp], где Т – крутящий момент; d – диаметр вала; Аср – площадь среза шпонки (плоскость возможного среза показана на рис. 77 волнистой линией). |

Расчетная формула шпоночного соединения на смятие имеет вид

sсм=2T/(dAсм) ≤ [sсм],

где Асм=(h–t1)lp; (h–t1) – высота площадки смятия; lр – расчетная длина шпонки (lp=l–b для шпонок исполнения А, lp=l для шпонок исполнения В, lp=l–b/2 для шпонок исполнения С, см. рис. 75); lp=d для сегментных шпонок, где d – диаметр сегментной шпонки; D – диаметр вала (см. рис. 76).

Размеры стандартных призматических и сегментных шпонок установлены в зависимости от диаметра вала по условию прочности шпонки на срез, поэтому основным для таких соединений является проверочный расчет на смятие, а расчет на срез необходим лишь для нестандартных шпонок и особо ответственных конструкций. Если требуется определить длину призматической шпонки, то ее также определяют из расчета на смятие. Обычно длина призматической шпонки должна быть на 3–10 мм меньше длины ступицы, насаженной на вал детали.

Согласно действующим стандартам, шпонки должны изготовляться из сталей с временным сопротивлением разрыву не менее 590 МПа. Сортамент чистотянутых среднеуглеродистых сталей для сегментных и призматических шпонок регламентирован ГОСТом. Легированные стали применяют для специальных шпонок.

Допускаемые напряжения на смятие дня неподвижных шпоночных соединений принимают в зависимости от предела текучести:

[sсм]=sт/[s],

где допускаемый коэффициент запаса прочности [s]=1,9...2,3 при постоянной нереверсивной нагрузке; [s]=2,9...3,5 при переменной нереверсивной нагрузке; при реверсивной нагрузке значения [s] увеличиваются на 30%. При чугунных ступицах [sсм]=70...100 МПа. Для подвижных шпоночных соединений в целях предупреждения задира и ограничения износа допускаемые напряжения смятия уменьшают в 3...4 раза.

Допускаемые напряжения на срез для шпонок принимают в пределах

[tcр]=60...100 МПа

(меньшие значения берут при динамических нагрузках).

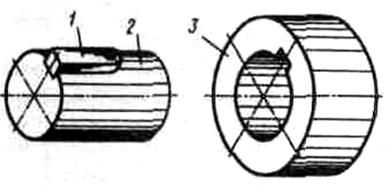

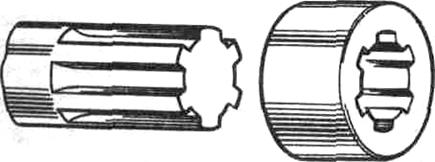

Шлицевым называется разъемное соединение составных частей изделия с применением пазов (шлицев) и выступов. Шлицевые соединения бывают подвижные и неподвижные. Детали шлицевого соединения (вал и втулка) показаны на рис. 78. Шлицевое соединение можно представлять как многошпоночное, у которого шпонки выполнены за одно целое с валом. Шлицевые соединения по сравнению со шпоночными обладают значительными преимуществами, а именно: меньшее число деталей в соединении, значительно большая нагрузочная способность за счет большей площади контакта рабочих поверхностей вала и ступицы, меньшая концентрация напряжений в материале вала и ступицы, лучшее центрирование соединяемых деталей и более точное направление при осевом перемещении, высокая надежность при динамических и реверсивных нагрузках. Эти преимущества обеспечили широкое применение шлицевых соединений в автомобильной, тракторной, станкостроительной и других отраслях промышленности.

Недостаток шлицевых соединений – высокая трудоемкость и стоимость их изготовления.

| Основные типы шлицевых соедине-ний показаны на рис. 79: прямобоч-ное (а), эвольвент-ное (б), треугольное (в). |  Рис. 78

Рис. 78

|

Первые два типа шлицевых соединений стандартизованы.

Наибольшее распространение имеют соединения шлицевые прямобочные, размеры и допуски которых регламентированы ГОСТом. Эти соединения применяют, например, для посадки подвижных и неподвижных зубчатых колес на валы в коробках передач металлорежущих станков. Стандарт предусматривает прямобочные шлицевые соединения трех серий: легкой, средней (обе с числом зубьев от 6 до 10) и тяжелой (с числом зубьев от 10 до 20), отличающихся друг от друга высотой зубьев и, следовательно, нагрузочной способностью.

Прямобочные шлицевые соединения выполняют с центрированием (рис. 79): по боковым сторонам зубьев (а), по наружному диаметру (б), по внутреннему диаметру (в). Центрирование по боковым сторонам зубьев обеспечивает более равномерное распределение нагрузки между зубьями и поэтому его применяют при ударных и реверсивных нагрузках (например, в карданных валах); центрирование по наружному или внутреннему диаметрам обеспечивает более высокую соосность вала и ступицы. Метод центрирования имеет прямое отношение к технологии изготовления деталей соединения, причем наиболее технологично центрирование по наружному диаметру, применяемому при невысокой твердости внутренней поверхности ступицы (H<350 НВ). В этом случае шлицевое отверстие обрабатывают протяжкой, а посадочную поверхность вала шлифуют. При высокой твердости посадочной поверхности ступицы и вала рекомендуется центрирование по внутреннему диаметру. В этом случае после термообработки посадочные поверхности ступицы и вала шлифуют соответственно на внутришлифовальном и шлицешлифовальном станках.

Рис. 79

Более совершенны, но пока менее распространены, шлицевые эвольвентные соединения с углом профиля 30°, размеры, допуски и измеряемые величины которых установлены ГОСТ 6033–80. Эвольвентные шлицевые соединения по сравнению с прямобочными более технологичны, так как шлицевые валы можно нарезать червячными фрезами с прямолинейным профилем, а шлицевые ступицы большого размера нарезать долбяками на зубодолбежных станках. Кроме того, эвольвентные шлицевые соединения обладают большей нагрузочной способностью, так как их зубья утолщаются к основанию и имеют значительно (до двух раз) меньшую концентрацию напряжений за счет закруглений у основания зубьев.

Основные стандартные параметры эвольвентного соединения (рис. 79, б): номинальный диаметр D, угол профиля a=30°, модуль т, диаметр делительной окружности d=mz, где z – число зубьев. Стандарт предусматривает номинальные диаметры от 4 до 500 мм, модули от 0,5 до 10 мм и числа зубьев от 6 до 82.

Соединения с эвольвентными зубьями выполняют с центрированием по боковым поверхностям зубьев и реже по наружному диаметру; допускается применять центрирование по внутреннему диаметру. При центрировании по боковым поверхностям зубьев и при плоской форме дна впадины высота зубьев вала и втулки равна модулю, т. е. h=Н=т, а рабочая высота профиля (с учетом зазоров и фасок) приблизительно равна 0,8m.

Эвольвентные зубья, как и прямобочные, можно применять в подвижных и неподвижных соединениях.

Соединения шлицевые треугольные не стандартизованы и применяются как неподвижные при тонкостенных ступицах, пустотелых валах, стесненных габаритах деталей и сравнительно небольших крутящих моментах. Центрирование соединения выполняется по боковым поверхностям зубьев. Треугольные шлицевые соединения бывают цилиндрическими и коническими.

Расчет шлицевых соединений. Основными критериями работоспособности шлицевых соединений являются сопротивление рабочих поверхностей зубьев смятию и изнашиванию. Расчет прямобочных шлицевых соединений регламентирован ГОСТом, согласно которому нагрузочная способность соединения определяется как меньшее из двух значений, полученных по расчету на смятие и на износ. Соединения типа муфт, нагруженные только крутящим моментом, на износ не рассчитывают.

Расчет на смятие производится по условию

sсм=Q/Aсм ≤ [sсм],

где Т – крутящий момент; dcp=(D+d)/2 – средний диаметр шлицевого соединения; Aсм – площадь смятия; [sсм] – допускаемое среднее давление из расчета на смятие.

Для прямобочного соединения Aсм=hplz, где hр – рабочая высота зубьев; l – длина ступицы, z – число зубьев.

Для удобства расчетов введем понятие удельного суммарного статического момента SF – площади рабочих поверхностей соединения относительно оси вала (значения SF в мм3/мм для всех типоразмеров приведены в таблице ГОСТ 21425–75)

SF=0,5dcphpz,

тогда расчетная формула на смятие приобретает вид

s=T/(SFl) ≤ [sсм].

Расчет соединения на износ производится по формуле

s=T/(SFl) ≤ [sизн],

где [sизн] – допускаемое давление из расчета на износ.

Допускаемое среднее давление из расчета на смятие

[sсм]=sт/([s]KсмKg),

где [s]=1,25...1,4 – допускаемый коэффициент запаса прочности (верхнее значение для закаленных рабочих поверхностей); Kсм – общий коэффициент концентрации нагрузки, определяемый по таблицам стандарта (грубо ориентировочно Kсм=4...5); Kg=2...2,5 – коэффициент динамичности нагрузки при реверсировании без ударов (верхнее значение для незакаленных поверхностей).

Допускаемое среднее давление из расчета на износ определяется по таблицам стандарта.

Расчет шлицевых звольвентных соединений на смятие ведется по формуле

sсм=2T/(dAсм)≤ [sсм],

где d=mz – диаметр делительной окружности; т – модуль соединения, z – число зубьев; Асм=hplz – условная площадь смятия; hр=0,8m – рабочая высота зубьев; l – длина ступицы.

Допускаемое напряжение смятия устанавливают в зависимости от характера соединения (подвижное, неподвижное), условий эксплуатации, термообработки и других факторов. Для подвижных соединений [sсм]=3...70 МПа, для неподвижных [sсм]=35...200 МПа (нижние значения для ударной нагрузки).

Клиновым называется разъемное соединение составных частей изделия с применением детали, имеющей форму клина. Клиновые соединения подразделяют на установочные (рис. 80, а), предназначенные для регулирования и установки нужного взаимного положения деталей, и силовые (рис. 80, б), предназначенные для прочного скрепления деталей. Клиновые соединения применяют, например, для регулирования положения подшипников валков прокатных станов, для соединения штока с ползуном в паровых машинах или насосах, соединения протяжек с патроном протяжного станка; рассмотренные ранее соединения клиновыми и тангенциальными шпонками также можно отнести к числу клиновых соединений.

Достоинства клиновых соединений: простота и надежность конструкции, возможность создания и восприятия больших усилий, быстрота сборки и разборки соединения. Недостатки: значительное ослабление сечений соединяемых деталей пазами под клинья, нетехнологичность этих пазов и концентрация напряжений, что существенно сократило область применения клиновых соединений в современных конструкциях.

Силовые клиновые соединения бывают ненапряженные, в которых нет напряжений до приложения внешней силы F (рис. 80, б), и напряженные, в которых осуществляется предварительный натяг силой Q (рис. 80, в, где натяг осуществляется с помощью буртика на стержне). Ненапряженные соединения применяют при постоянных односторонних нагрузках, напряженные – при знакопеременных нагрузках. Для обеспечения самоторможения соединения необходимо, чтобы угол скоса клина был меньше удвоенного угла трения, т. е. a<2j.

Рис. 80

Критерием работоспособности клинового соединения является прочность. В клиновых соединениях рассчитывают стержень по ослабленному сечению и хвостовую часть стержня на срез, поверхность контакта клина со стержнем и втулкой на смятие и клин на изгиб; расчетная схема клина на изгиб показана на рис. 80, б.

Напряженное клиновое соединение рассчитывают так же, как ненапряженное, но по расчетной нагрузке Fp=1,25F.

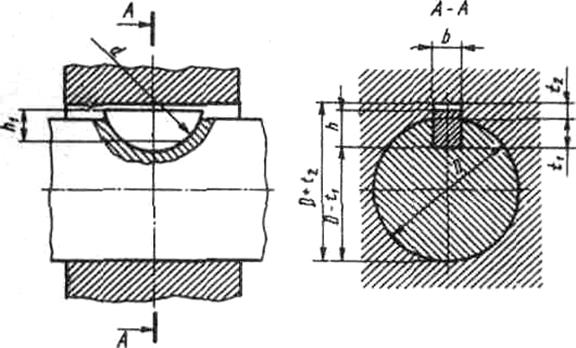

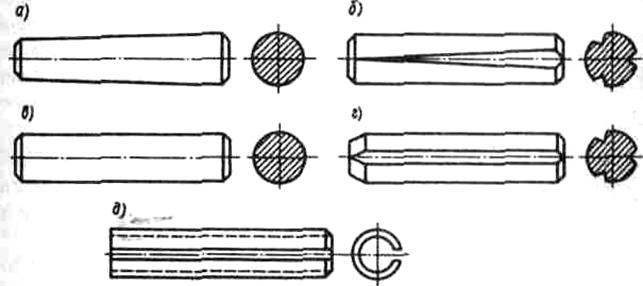

Штифтовым называется соединение составных частей изделия с применением штифта. Штифтовые соединения применяют для фиксации взаимного положения деталей (рис. 81, а, б), при передаче сравнительно небольших крутящих моментов (рис. 81, в); для закрепления деталей на конце вала применяется соединение, где штифт выполняет роль круглой шпонки (рис. 81, г). В качестве распространенного примера можно привести фиксацию двумя

Рис. 81

штифтами взаимного положения корпуса и крышки редуктора, что необходимо при совместной механической обработке этих деталей и для сборки редуктора.

Достоинства штифтовых соединений: их простота, технологичность и низкая стоимость. Недостаток некоторых штифтовых соединений – ослабление сечения вала отверстием и связанная с этим концентрация напряжений.

Конструкция и размеры штифтов регламентированы многими стандартами. Основные типы стандартных штифтов представлены на рис. 82: конический гладкий (а), конический насеченный (б), цилиндрический гладкий (в), цилиндрический насеченный (г), пружинный (д). Кроме того, стандартизованы штифты цилиндрические насеченные с коническими насечками, штифты цилиндрические и конические с внутренней резьбой, штифты

Рис. 82

конические с резьбовой цапфой (резьба на штифтах служит либо для их закрепления, либо для извлечения из отверстия при разборке); стандартизованы также штифты конические разводные, штифты цилиндрические закаленные и штифты цилиндрические заклепочные (эти штифты с канавками имеют головки и их применяют вместо гвоздей или шурупов).

Гладкие конические и цилиндрические штифты чаще всего применяют в качестве установочных для фиксации взаимного положения соединяемых деталей; отверстия под штифты в этих деталях сверлят и разворачивают совместно. Цилиндрические штифты ставят в отверстия с натягом; в движущихся соединениях концы штифтов расклепывают. Конические штифты изготовляют с конусностью 1:50, обеспечивающей самоторможение; они допускают многократную сборку-разборку и поэтому применяются чаще.

Хорошо зарекомендовали себя в качестве крепежных насеченные штифты, так как они не требуют развертывания отверстий при установке, надежно сцепляются при забивании со стенками отверстия, допускают многократную сборку-разборку без заметного ухудшения сцепления.

Пружинные штифты вальцуют из ленты пружинной стали и закаливают. Ввиду большой податливости их можно устанавливать в грубо обработанные отверстия, причем обеспечивается надежное сцепление при вибрационных и ударных нагрузках, допускается многократная разборка и сборка.

Штифты обычно изготовляют из углеродистой или пружинной стали, для соединения пластмассовых деталей применяют штифты из пластмасс.

Критерием работоспособности крепежного штифтового соединения является прочность. В соединении (рис. 80, в) диаметр dш штифта можно определить из расчета его на срез по двум поперечным сечениям; в соединении, показанном на рис. 80, г, диаметр dш и длина l круглой шпонки определяются из расчета на срез по диаметральному сечению (один из размеров задается, например, dш=0,25dв, где dв – диаметр вала), а затем проверяют соединение на смятие, причем условная площадь смятия равна половине площади диаметрального сечения круглой шпонки.

Насеченные штифты рассчитывают так же, как и гладкие, но с коэффициентом ослабления, равным 1,3...1,5.

| Профильным называется соединение, у которого сопрягаемые поверхности составных частей изделия имеют форму определенного профиля. Наиболее широко распространенным примером такого соединения является посадка ручек или маховиков на оси и валы с концами квадратного сечения (рис. 83). Более совершенны профильные соединения с овальным контуром, которые могут быть цилиндрическими (рис. 84, а) или коническими (рис. 84, б); последние применяют при передаче не только крутящего момента, но и осевой нагрузки. Достоинства профильных соединений по сравнению со шпоночными и шлицевыми следующие: в соединениях с овальным контуром практически отсутствует концентрация напряже-ний, обеспечивается лучшее центрирование |  Рис. 83

Рис. 83

|

деталей: отсутствие резких переходов в форме сечения снижает опасность появления трещин при термообработке. Недостатком профильных соединений по сравнению со шлицевыми является возникновение действующих на ступицу распорных сил и значительно большие напряжения смятия, в результате чего нагрузочная способность профильных соединений меньше, чем шлицевых.

Расчет профильных соединений заключается в проверке прочности рабочих поверхностей на смятие, прочности и радиальной деформации ступицы.

Рис. 84

Дата добавления: 2020-07-18; просмотров: 1056;