НЕРАЗЪЕМНЫЕ СОЕДИНЕНИЯ ДЕТАЛЕЙ

Соединения, при разборке которых нарушается целостность составных частей изделия, называют неразъемными. К таким соединениям относятся заклепочные, сварные, клееные, паяные и прессовые соединения.

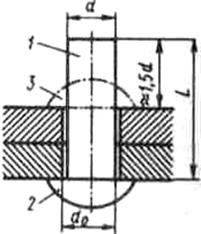

Заклепочным называется соединение деталей с применением заклепок – крепежных деталей из высокопластичного материала, состоящих чаще всего из стержня 1 и закладной головки 2; конец стержня расклепывается для образования замыкающей головки 3 (рис. 48).

|

|

| |

| а | б | в | |

|

| ||

| г | д | ||

Рис. 47

К достоинствам заклепочных соединений относятся: стабильность и контролируемость качества, а также меньшие повреждения соединяемых деталей при разъеме. К недостаткам

Рис. 48

Рис. 48

| относятся большой расход материала, менее удобные конструктивные формы и высокая стоимость соединений. Заклепочные соединения применяют для изделий из листового, полосового материала или профильного проката в конструкциях, работающих в условиях ударных или вибрационных нагрузок (авиация, водный транспорт, метало-конструкции мостов, подкрановых балок и т.д.) при небольших толщинах соединяемых |

деталей, для скрепления деталей из разных материалов, деталей из материалов, не допускающих нагрева или несвариваемых. В наше время заклепочные соединения вытесняются более экономичными и технологичными сварными и клееными соединениями, так как отверстия под заклепки ослабляют сечения деталей на 10–20%, а трудоемкость изготовления и масса заклепочной конструкции обычно больше, чем сварной или клееной.

По функциональному назначению заклепочные соединения подразделяют на прочные и плотные, последние обеспечивают не только прочность, но и герметичность соединения.

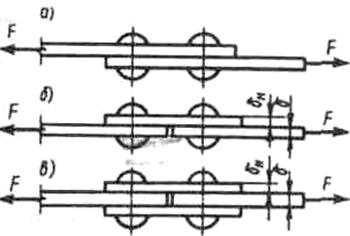

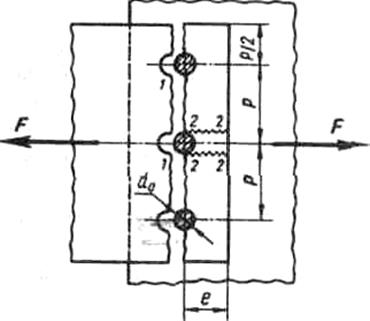

По конструкции заклепочные соединения бывают нахлесточные и стыковые с одной или двумя накладками. Ряды поставленных заклепок образуют заклепочный шов, который может быть однорядным и многорядным, односрезным или двухсрезным. На рис. 49 показаны: двухрядный односрезный нахлесточный шов (а), однорядный односрезный стыковой шов с одной накладкой (б), однорядный двухсрезный стыковой шов с двумя накладками (в).

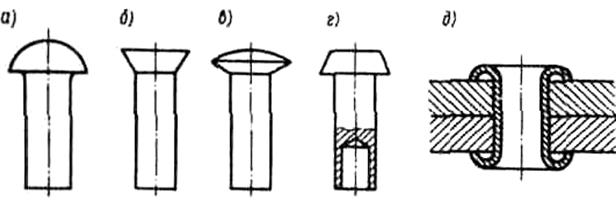

Конструкция и размеры заклепок нормальной точности и повышенного качества стандартизованы. По форме головок заклепки бывают (рис. 50) с полукруглой (а), потайной (б), полупотайной (в), плоской (г), полукруглой низкой и другими головками. В тех случаях, когда нежелательно или недопустимо заклепочное соединение подвергать ударам, применяют полупустотелые заклепки, замыкающая головка которых образуется развальцовкой.

Для соединения тонких листов и неметаллических материалов, а также когда в конструкции нужны отверстия для электрических, крепежных или других деталей, применяют пустотелые заклепки

| (рис. 50, д). Основным критерием работоспособности прочных заклепочных соединений является прочность, причем при расчетах предполагается, что напряжения в сечениях распределены равномерно. |  Рис. 49

Рис. 49

|

Рис. 50

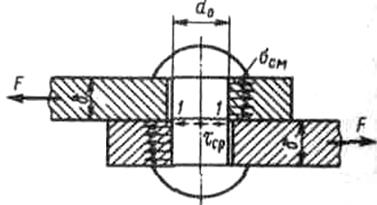

Обычно клепаные соединения нагружены силами, действующими параллельно плоскости контакта соединяемых деталей, поэтому разрушение соединения может произойти в результате следующих причин:

– срез заклепок по сечению 1–1 под действием касательных напряжений (рис. 51);

Рис. 51

Рис. 51

Рис. 52

Рис. 52

| – смятие отверстий соединяемых деталей и заклепок под действием напряжений смятия (рис. 51), в результате чего оси заклепок перекашиваются, возникает внецентренное растяжение и может произойти отрыв головок от стержня; – разрыв соединяемой детали по сечению, ос-лабленному отверстиями под заклепки (рис. 52); – срез соединяемых деталей по двум сечениям 2–2 (рис. 52). В процессе клепки материал заклепки осажи-вается и заполняет отвер-стие, поэтому расчет сое-динения ведут по диамет-ру поставленной заклепки (т.е. по диаметру d0 отверстия под заклепку). |

Кроме того, предполагается, что нагрузка F распределяется между заклепками шва равномерно, а сила трения, возникающая между склепанными деталями, в расчете на прочность не учитывается. В нахлесточном соединении (см. рис. 51) внешняя сила F образует пару сил, моментом которой ввиду малого плеча пренебрегаем.

Расчетные формулы на прочность заклепочного соединения имеют следующий вид:

1. Прочность заклепок на срез (см. рис. 51)

tcp=F/(zAcp) ≤ [tcp],

где Аcp=ipd02/4; i – число плоскостей среза; z – число заклепок шва; Аср – площадь среза заклепки.

2. Прочность соединения на смятие

scм=F/(zAcм) ≤ [scм],

где Асм=d0dmin; dmin – меньшая из толщин соединяемых деталей (как известно из сопротивления материалов, при расчете на смятие цилиндрических поверхностей в расчет вводится не действительная, а условная площадь смятия, равная площади диаметрального сечения сминаемой части детали).

3. Прочность соединяемых деталей на растяжение (рис. 52)

sp=F/(zAp) ≤ [sp],

где Ap=(p–d0)dmin.

4. Прочность соединяемых деталей на срез

t'cp=F/(zA'cp) ≤ [t'cp],

где A'cp=2(е–d0/2)dmin (здесь длина сечения 2–2 уменьшена на d0/2, так как вначале материал сминается на эту величину и лишь затем происходит срез).

Значения допускаемых напряжений, входящих в приведенные выше формулы, имеются в справочниках.

Из условия равнопрочности соединений принимают шаг заклепок р=(3...6)d, расстояние между рядами заклепок берется равным (2...3)d, где d – диаметр заклепки.

Сварным называется неразъемное соединение, выполненное сваркой (рис. 53), т.е. путем установления межатомных связей между свариваемыми частями при их нагревании или пластическом деформировании.

К достоинствам сварных соединений относятся: значительно меньшая трудоемкость производства сварных конструкций в сравнении с заклепочными при значительно больших возможностях механизации и автоматизации технологического процесса; сварка позволяет соединять детали сложной формы, обеспечивает сравнительно бесшумный технологический процесс и герметичность соединений. Недостатки сварных соединений: недостаточная надежность при ударных и вибрационных нагрузках, коробление деталей в процессе сварки, концентрация напряжений и сложность проверки качества соединений.

Рис. 53

Сварные соединения являются наиболее распространенными и совершенными из неразъемных соединений, так как лучше других обеспечивают условия равнопрочности, снижения массы и стоимости конструкции. В настоящее время сваривают детали, изготовленные из черных, многих цветных металлов, а также из пластмасс.

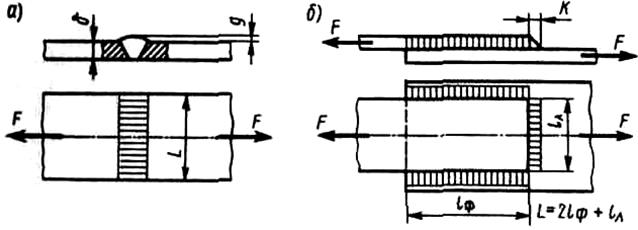

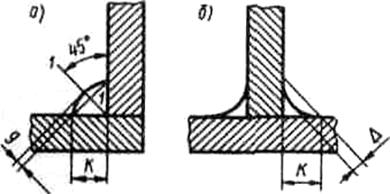

Существуют следующие виды сварных соединений: рис. 53: стыковое (а), нахлесточное (б); рис. 54: угловое (а), тавровое (б). Шов стыкового сварного соединения называется стыковым, а швы нахлесточного, углового и таврового соединений называют угловыми. Сварные швы могут быть непрерывными и прерывистыми; последние имеют промежутки по длине шва. Металл шва, наплавленный за один проход, называется валиком, один или несколько валиков, расположенных на одном уровне поперечного сечения шва, называется слоем.

Сварные швы по форме поперечного сечения могут быть нормальными (рис. 53, б), выпуклыми (рис. 53, а; 54, а) и вогнутыми (рис. 54, б). Выпуклость шва обозначается g, вогнутость – D; их величина не должна превышать 3 мм. Выпуклый угловой шов, кажущийся на первый взгляд более прочным, имеет значительную концентрацию напряжений по сравнению с нормальным и особенно вогнутым швами, так как выпуклый шов образует более резкое изменение сечения детали в месте соединения. Поэтому при действии на конструкцию переменных нагрузок рекомендуется применять вогнутые угловые швы, хотя их вогнутость обычно достигается механической обработкой, которая значительно увеличивает стоимость соединения. У стыковых швов со снятыми механическим способом выпуклостями концентрация напряжений практически отсутствует.

Рис. 54

Рис. 54

| Различают швы лобовые и фланговые (см. рис. 53), располо-женные соответственно перпендикулярно и параллельно линии Дей-ствия нагрузки; кроме того, бывают швы косые и комбинированные. |

Основным критерием работоспособности сварных соединений является прочность, причем предполагается, что напряжения в опасных сечениях распределены равномерно.

Расчет стыковых соединений производится по нормальным напряжениям растяжения или сжатия по номинальному сечению соединяемых элементов без учета выпуклости шва:

s'=F/(dL) ≤ [s'],

где d – толщина соединяемых элементов; L – длина шва; [s'] – допускаемое напряжение металла шва для принятой технологии сварки (напряжение в металле шва обозначаем соответствующей буквой со штрихом).

Основным геометрическим и расчетным параметром угловых швов является катет K (если катеты сечения шва не равны, то шов характеризуют меньшим катетом). В большинстве случаев катет шва принимают равным толщине соединяемых деталей.

Расчет угловых швов производится по касательным напряжениям сдвига в опасном сечении 1–1, расположенном в биссекторной плоскости прямого угла (см. рис. 54, а), без учета выпуклости шва:

t'=F/(0,7KL) ≤ [t'],

где 0,7K=Ksin45° – высота опасного сечения шва; L – суммарная длина швов (см. рис. 6, б); [t'] – допускаемое напряжение металла шва для принятой технологии сварки.

В нахлесточном соединении (см. рис. 53, б) внешние силы F образуют пару сил, моментом которой ввиду малого плеча пренебрегают. Приведенные расчетные формулы пригодны для швов сварных конструкций, нагруженных осевыми силами, но не моментами; последний случай встречается реже.

Допускаемые напряжения для сварных швов принимают в зависимости от допускаемых напряжений на растяжение для основного металла с учетом характера действующих нагрузок и принятой технологии сварки. Ориентировочно для стальных конструкций при статической нагрузке:

[s'p]=(0,9…1)[s'p]; [s'c]=[s'p]; [t']=(0,6…0,65)[sp].

Здесь [sp]=sm/[s], где sm – предел текучести основного материала; [s] – допускаемый коэффициент запаса прочности ([s]=1,35...1,7, большие значения для легированных сталей).

Для переменных нагрузок допускаемые напряжения понижают с учетом характеристики цикла напряжений, эффективного коэффициента концентрации напряжений в сварных швах, числа циклов нагружения других факторов.

Максимальную длину лобового и косого швов не ограничивают; длину фланговых швов следует принимать не более 60K, где K – катет шва во избежание значительной неравномерности распределения нагрузки по длине шва. Минимальная длина швов не должна быть менее 30 мм, так как иначе неизбежные дефекты (непровар в начале шва и образование кратера в конце шва) будут значительно снижать его прочность. Учитывая дефекты, короткие швы следует увеличить по длине на 5–10 мм против расчетной величины. Величина перекрытия соединяемых элементов в нахлесточных соединениях не должна быть меньше четырехкратной толщины материала.

Швы в конструкциях следует располагать так, чтобы они были нагружены равномерно. Поэтому соединение симметричных элементов следует выполнять симметрично расположенными швами и наоборот; напряжения растяжения или сжатия должны распределяться по сечению соединяемых элементов равномерно, а продольная сила должна проходить через центр тяжести сечения.

Сказанное выше о видах сварных соединений, типах сварных швов, их параметрах и расчетных формулах относится также к сварным соединениям из алюминия, алюминиевых сплавов, винипласта, полиэтилена и других материалов.

Сварка алюминия производится в среде защитного газа неплавящимся металлическим электродом с подачей в сварочную ванну присадочной проволоки.

Сварка винипласта и полиэтилена производится горячим воздухом с присадочным прутком. Разработаны методы сварки пластмасс нагревательным элементом, токами высокой частоты, ультразвуком.

Клееным называется неразъемное соединение составных частей изделия с применением клея. Действие клеев основано на образовании межмолекулярных связей между клеевой пленкой и поверхностями склеенных материалов.

Достоинства клееных конструкций заключаются в возможности соединения практически всех конструкционных материалов в любых сочетаниях, любой толщины и конфигурации, причем обеспечивается герметичность и коррозионная стойкость соединений. В отличие от сварных, клееные соединения почти не создают концентрации напряжений, не вызывают коробления деталей и надежно работают при вибрационных нагрузках. По сравнению с другими клееные соединения дешевле, а клееные конструкции обычно легче других при прочих равных условиях.

Недостатки клееных соединений: сравнительно невысокая прочность, в особенности при неравномерном отрыве, относительно невысокая долговечность некоторых клеев («старение»), низкая теплостойкость, необходимость соблюдения специальных мер по технике безопасности (установка приточно-вытяжной вентиляции); для большинства соединений требуется нагрев, сжатие и длительная выдержка соединяемых деталей.

Клееные соединения применяют для соединения металлических, неметаллических и разнородных материалов, причем в настоящее время имеется тенденция к расширению применения этих соединений. Так, например, клееные соединения применяют в таких ответственных конструкциях, как летательные аппараты и мосты.

Клеи делят на конструкционные (для прочностных соединений) и неконструкционные (для ненагруженных соединений).

По природе основного компонента различают неорганические, органические и элементоорганические клеи. К неорганическим клеям относят жидкие стекла, применяемые для склеивания целлюлозных материалов.

Существует большое разнообразие конструкционных клеев, отличающихся физико-механическими свойствами и технологией их применения. Наибольшее применение в машиностроении и приборостроении имеют органические клеи на основе синтетических полимеров, например универсальные клеи БФ, технические условия на которые стандартизованы, и эпоксидные клеи с наполнителем и без наполнителя. При необходимости повышенной теплостойкости (до 1000°С) применяют элементоорганические клеи, обладающие сравнительно меньшей эластичностью. Клеи не являются проводниками, поэтому при необходимости обеспечить электропроводность в них добавляют порошкообразное серебро.

Для склеивания деталей требуется механическая и химическая подготовка их поверхностей. Механическую подготовку и пригонку металлических деталей производят на металлорежущих станках или вручную напильником, сложные поверхности подвергают пескоструйной обработке; пластмассовые детали обрабатывают резанием или зачищают наждачной шкуркой. Химическая подготовка заключается в очищении и обезжиривании склеиваемых поверхностей ацетоном, спиртом, бензином или бензолом.

Клей наносят на поверхность кистью или пульверизатором. Прочность клееного соединения в значительной степени зависит от толщины клеевого слоя, которая в основном определяется вязкостью клея и давлением при склеивании. Рекомендуются толщины клеевого слоя для различных клеев в пределах 0,05–0,25 мм; при толщине клеевого шва 0,5 мм и более прочность соединения значительно снижается. Наибольшее влияние на прочность клееного соединения оказывает температура эксплуатационного режима, которая для большинства конструкционных клеев рекомендуется в пределах от минус 60°С до плюс 80°С.

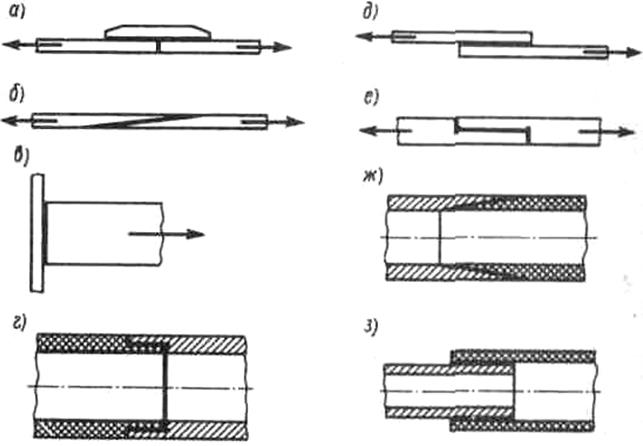

В прочностных клееных конструкциях наиболее распространены стыковые и нахлесточные соединения, примеры которых приведены на рис. 55: а – стыковое с накладкой; б – косостыковое; в – стыковое; г – стыковое соединение труб одинакового диаметра; д – нахлесточное; е – нахлесточное шпунтовое; ж – косостыковое соединение труб одного диаметра; з – нахлесточное (телескопическое) соединение труб разного диаметра.

Расчетные формулы на сдвиг и отрыв для клееных соединений имеют вид

t=F/Aк ≤ [t], sp=F/Aк ≤ [t],

где F – действующая сила; Ак – площадь склеивания. Допускаемое напряжение на сдвиг [t]=tв/[s], а на отрыв [sр]=sв/[s], где для распространенных клеев предел прочности при сдвиге tв ≤ 60 МПа,

Рис. 55

предел прочности при растяжении sв ≤ 50 МПа, а допускаемый коэффициент запаса прочности [s]=1,2...1,5.

Прочность клееного соединения зависит от площади склеивания. Наиболее прочными являются соединения, работающие на сдвиг или равномерный отрыв, когда напряжения по всей площади склеивания можно полагать распределенными равномерно. При работе на отдирание (неравномерный отрыв) прочность соединения не определяется площадью склеивания, так как оно будет разрушаться последовательными участками; в таких случаях применяют комбинированные соединения – клееклепаные или клеесварные.

Паяные соединения. Пайкой называется процесс образования неразъемного соединения с межатомными связями путем нагрева соединяемых материалов ниже температуры их плавления и применения легкоплавкого присадочного материала – припоя. В температуре нагрева состоит принципиальное отличие пайки от сварки. Соединение, образованное пайкой, называется паяным.

Процессы пайки сравнительно легко поддаются механизации и автоматизации. Во многих случаях применение пайки приводит к значительному повышению производительности труда, снижению массы и стоимости конструкций. По прочности паяные соединения уступают сварным.

В отличие от сварки пайка позволяет соединять детали из разнородных материалов, например, черных и цветных металлов и сплавов, стекла, керамики, графита. Кроме того, паять можно и детали с тонкостенными элементами, где применение сварки недопустимо из-за опасности прожога тонких стенок при сварке. Применение пайки в машиностроении возрастает в связи с широким внедрением новых конструкционных материалов, в том числе высокопрочных легированных сталей, многие из которых плохо свариваются. Примерами применения пайки в машиностроении могут служить радиаторы автомобилей и тракторов, лопатки турбин, топливные и масляные трубопроводы и др. Пайка является одним из основных видов соединения в приборостроении, в том числе в радиоэлектронике.

По признаку взаимного расположения и формы паяемых элементов типы паяных соединений подобны сварным и клееным и носят те же названия, а именно: нахлесточное, стыковое, косостыковое, тавровое, телескопическое, комбинированное. Если паяемые элементы соединены по линии или в точке, то соединение называется соприкасающимся.

Многообразные способы пайки можно подразделить на два основных вида (в скобках даны термины ИСО):

– низкотемпературная пайка (мягкая пайка), происходящая при температуре, не превышающей 723 К (450°С),

– высокотемпературная пайка (твердая пайка), происходящая при температуре, превышающей 723 К.

В первом случае применяют припои ПОС (мягкие), во втором – припои ПМЦ и серебряно-медные (твердые). В качестве припоев применяют как чистые металлы, так и сплавы.

Для уменьшения вредного влияния окисления поверхностей при пайке применяют флюсы (на основе буры, хлористого цинка, канифоли); паяют в среде нейтральных газов (аргона) или в вакууме.

Нагрев припоя и деталей при пайке осуществляют паяльником, газовой горелкой, токами высокой частоты, в термических печах, погружением в ванну с расплавленным припоем и пр. При пайке токами высокой частоты или в термической печи припой укладывают в процессе сборки деталей в месте шва в виде проволочных контуров, фольговых прокладок, лент, мелкой дроби или паст в смеси с флюсом.

Перед пайкой паяемые поверхности деталей обезжиривают и очищают от окислов. После подготовки соединяемых деталей к пайке и последующей сборки их обычно подогревают до температуры плавления припоя и в зазоры между ними вводят расплавленный припой.

Паяные швы из мягких припоев малопрочны, поэтому их применяют для соединений ненагруженных, малонагруженных, не подверженных действию ударных нагрузок и вибрацией. Из-за низкой температуры плавления не рекомендуется применять их для соединений, работающих при температуре выше 100°С. Мягкие припои широко применяют в приборостроении. Твердые припои применяют для соединений, несущих нагрузки. При статических нагрузках применяют припои на медной основе, а для соединений, воспринимающих ударные и вибрационные нагрузки, – припои на серебряной основе.

Расчет на прочность паяных соединений осуществляют по формулам для однотипных сварных и клееных соединений. Допускаемое напряжение на срез можно принимать для паяных швов из оловянно-свинцовых припоев [t']=20..30 МПа, из медно-цинковых припоев [t']=175...230 МПа. Для паяных швов из серебряно-медных припоев предел прочности при растяжении в полтора-два раза больше, чем при срезе и равен 400...600 МПа.

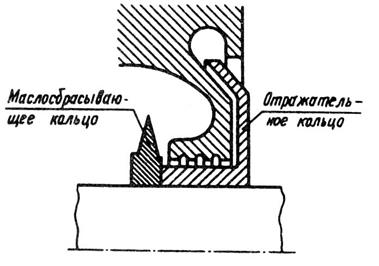

Прессовым называется соединение составных частей изделий с гарантированным натягом вследствие того, что размер охватываемой детали больше соответствующего размера охватывающей детали.

Прессовые соединения передают рабочие нагрузки за счет сил трения покоя между сопряженными поверхностями. Преимущественное распространение имеют прессовые соединения по цилиндрическим поверхностям. Следует отметить, что прессовые соединения занимают промежуточное положение между неразъемными и разъемными соединениями, так как допускают нечастую разборку без нарушения целостности составных частей изделия.

Нагрузочная способность прессовых соединений определяется преимущественно натягом, который назначают в соответствии с посадками. Однако возможны случаи, когда посадка не может быть реализована в конструкции по условию прочности детали.

Достоинства прессовых соединений: простота и технологичность конструкций за счет отсутствия соединительных деталей, обеспечение хорошего центрирования соединяемых деталей, возможность применения при очень больших осевых нагрузках и крутящих моментах, высокая надежность при ударных нагрузках.

Основные недостатки прессовых соединений: сложность демонтажа и возможность ослабления натяга после разборки, ограниченность нагрузочной способности при вибрационных нагрузках за счет фреттинг-коррозии (разрушение сопряженных поверхностей при очень малых колебательных относительных перемещениях), рассеивание величины натяга и нагрузочной способности соединения за счет допусков на изготовление деталей.

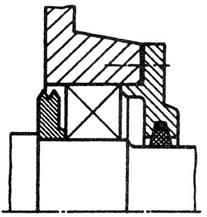

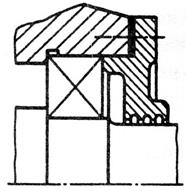

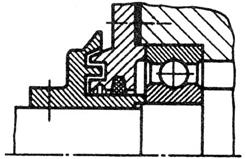

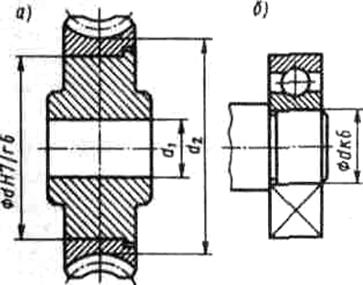

Характерными примерами применения прессовых соединений являются колесные центры и бандажи железнодорожного подвижного состава, центры и венцы зубчатых и червячных колес (рис. 56, а), крепление на валу вращающихся колец подшипников качения (рис. 56, б).

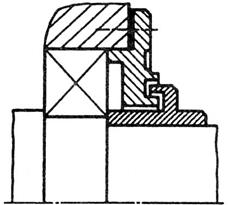

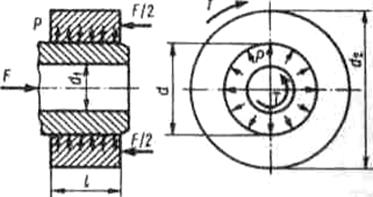

Прессовые соединения могут быть получены тремя способами: продольной сборкой путем запрессовки осевой силой (рис. 57);

Рис. 56

Рис. 56

Рис. 57

Рис. 57

| поперечной сборкой за счет нагрева или охлаж-дения одной из деталей до состояния, при котором они свободно соединяют-ся; комбинированной, на-пример, гидропрессовой сборкой, при которой одновременно с дей-ствием осевой силы в зону контакта сопрягаемых деталей подается масло под высоким давлением для получения необходи-мой поперечной деформа-ции. Из этих трех спосо-бов наименее совершен-ным является первый, так как при нем неизбежно повреждение контактных поверхностей, нарушение их микрогеометрии и, как |

следствие, снижение нагрузочной способности соединения в 1,5–2 раза.

В результате сборки прессового соединения за счет натяга на сопрягаемых поверхностях возникают контактные давления p (рис. 57), которые полагаем равномерно распределенными по поверхности контакта. Если на конструкцию действует осевая сила F и крутящий момент Т, то на сопрягаемых поверхностях возникнут силы трения, которые должны исключить относительное смещение деталей соединения. Пользуясь принципом независимости действия сил, можно написать условия равновесия:

F≤ pdlpf, T ≤ pdlpfd/2,

где f – коэффициент сцепления; для стальных и чугунных деталей f=0,08...0,1 при запрессовке; f=0,12...0,14 при сборке с нагревом или охлаждением; при гидропрессовании f=0,12; если одна из деталей латунная или бронзовая, то f=0,05.

Из вышеуказанных условий равновесия определим минимально необходимые значения контактного давления

pmin=F/(pdlf), рmin=2T/(pd2lf).

Если осевая сила F и крутящий момент Т действуют одновременно, то расчет ведут по равнодействующей R осевой и окружной силы

Ft=2T/d, т.е.  ,

,

тогда

pmin=R/(pdlf).

Для технической практики особо важна прессовая посадка толстостенной втулки (ступицы) на сплошной вал. В этом случае предельный наибольший натяг Nпред можно определить из условия прочности втулки по выводимой в сопротивлении материалов формуле

Nпред=[sp]d/E,

где [sр] – допускаемое напряжение для втулки; Е – модуль упругости первого рода; d – диаметр контактной поверхности.

Дата добавления: 2020-07-18; просмотров: 803;