Фильтрующие аппараты

Для тонкого пылеулавливания применяют фильтрующие аппараты и электрофильтры.

В основе работы пористых фильтров всех видов лежит фильтрация запыленного газа через пористую перегородку, в процессе которой частицы пыли, взвешенные в газе, задерживаются перегородкой, а газ беспрепятственно проходит сквозь неё.

Пористые фильтры могут весьма полно и эффективно задерживать, частицы пыли любых размеров и, как правило, отличаются высокой эффективностью.

В зависимости от вида, структуры и условий работы пористой перегородки уловленные частицы пыли либо осаждаются на стенках поровых каналов, накапливаясь во всем объеме, занимаемом пористой перегородкой, либо образуют на лобовой поверхности перегородки пылевой слой, являющийся высокоэффективной фильтрующей средой.

В обоих случаях скорость процесса фильтрации определяется перепадом давления на пористой перегородке, создаваемым вентилятором или другим побудителем тяги.

Применяемые пористые перегородки по своей структуре и свойствам весьма разнообразны. Они могут представлять собой зернистые слои, металлические сетки, керамику и металлокерамику, волокнистые материалы, бумагу, ткани.

Размеры поровых каналов в фильтрующей перегородке обычно во много раз превышают размеры улавливаемых частиц пыли, поэтому фильтрацию нельзя рассматривать как процесс просеивания через какое-то сито. Улавливание частиц, проникающих вглубь, происходит за счет осаждения их на стенках каналов, образованных твердыми элементами пористой перегородки, где они удерживайся силами адгезии (сцепления).

Фильтрующие аппараты делят на волокнистые, тканевые и зернистые фильтры.

Волокнистыми фильтрами называют пористые перегородки, составленные из беспорядочно расположенных, однако более или менее равномерно распределенных по объему волокон, каждое из которых принимает участие в осаждении аэрозольных частиц.

В связи с высокой пористостью (α<0,1) аэрозольные частицы легко проникают в глубину пористой перегородки и сепарация их осуществляется всем объемом загрузки фильтра. Регенерация отработавших волокнистых фильтров в большинстве случаев затруднена и нерентабельна. По окончании срока службы отработавшую фильтрующую среду заменяют новой.

Вследствие этого волокнистые фильтры применяют главным образом для фильтрации слабозапыленных потоков с концентрацией пыли не более 5 мг/м3. Волокнистые фильтры широко применяют для очистки атмосферного воздуха в системах приточной вентиляции, кондиционирования и воздушного отопления, а также в ряде установок специального назначения.

Для создания фильтрующих перегородок используют как естественные, так и специально изготовленные волокна толщиной 0,01—100 мкм, например отходы текстильного производства, шлаковую вату, целлюлозно-асбестовые волокна, стекловолокно, волокна из кварца, базальта, графита, различных металлов, алюмоборсиликатов, полимеров и т. п.

В СССР были созданы и до сиз пор широко используются фильтрующие материалы типа ФП (фильтры Петрянова), изготовленные из полимерных смол. Эти фильтры имеют незначительную толщину слоя (0,2—1,0), в котором "на марлевую подложку или основу из более толстых полимерных волокон очень равномерно нанесены в несколько слоев синтетические полимерные волокна толщиной 1—2 мкм. Основной отличительной чертой этих фильтров является высокая эффективность задержания мельчайших частиц, в том числе и наиболее проникающих при сравнительно низком аэродинамическом сопротивлении.

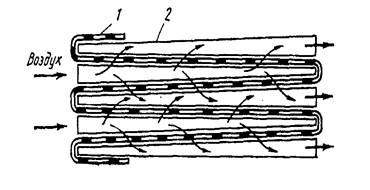

1-фильтрующий материал; 2-клинообразная рамка

Рисунок 11 - Схема волокнистого фильтра

Условия работы фильтров типа ФП: скорость фильтрования 1—10 см/с; начальная концентрация пыли до 0,5 мг/м3; температура газа до 60 °С. При этих условиях степень очистки может достигать 99,9 % и выше.

Волокнистые фильтры из других, более грубых синтетических волокон (лавсана и др.) часто применяют для улавливания мелких капель в фильтрах-туманоуловителях.

Широко распространены рамочные фильтры (рис.11).

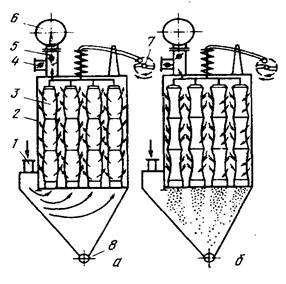

Наиболее распространенным типом тканевого фильтра является рукавный фильтр, схема работы которого дана на рис. 12. Главным элементом такого фильтра является рукав, изготовленный из фильтровальной ткани. Корпус фильтра разделен на несколько герметизированных камер, в каждой из которых размещено по нескольку рукавов. Газ, подлежащий очистке, подводится в нижнюю часть каждой камеры и поступает внутрь рукавов. Фильтруясь через ткань, газ проходит в камеру, откуда через открытый выпускной клапан поступает в газопровод чистого газа (рис. 12,а). Частицы пыли, содержащиеся в неочищенном газе, оседают на внутренней поверхности рукава, в результате чего сопротивление рукава проходу газа постепенно увеличивается. Когда оно достигнет некоторого предельного (по условиям тяги) значения, фильтр переводится на режим регенерации (рис. 12,6), т. е. рукава освобождаются от осевшей на них пыли.

1-входной патрубок; 2-корпус фильтра; 3-рукав; 4-продувочный клапан; 5-выпускной клапан; 6-коллектор очищенного газа; 7-вал механизма встряхивания; 8-пылевыгрузное устройство

Рисунок 12 - Схема рукавного фильтра с обратной продувкой и встряхиванием: а-режим фильтрования; б-режим регенерации.

Наиболее часто регенерация осуществляется обратной продувкой. Продувочный воздух от специального вентилятора направляют внутрь камеры через открытый продувочный клапан (выпускной клапан закрыт). Фильтруясь через рукав в обратном направлении, воздух разрушает образовавшийся на внутренней поверхности рукава слой пыли, которая падает в бункер, откуда удаляется при помощи шнека или другого устройства. Отработавший продувочный воздух через подводящий газ патрубок поступает в газопровод неочищенного газа. В целях повышения эффективности регенерации одновременно с обратной продувкой осуществляется встряхивание рукавов, для этого используется специальный встряхивающий механизм, перемещающий вверх и вниз крышку, к которой крепится рукав.

По структуре фильтровальные материалы подразделяют на тканые и нетканые. Тканые материалы представляют собой переплетение нитей диаметром до 300—700 мкм. Продольные нити называют основой, а поперечные утком. Характер переплетения может быть различным. В случае специальной обработки — ворсования на поверхности ткани образуется ворс из спутанных между собой волокон.

К нетканым материалам относятся фильтровальные войлоки и фетры, представляющие собой плотные слои беспорядочно перепутанных волокон, получаемые в основном на специальных иглопробивных машинах. Свойства фетров зависят от свойств волокон, из которых они изготовлены.

В условиях работы фильтров на металлургических предприятиях к тканям предъявляют следующие требования:

1) термостойкость, достаточная для работы в условиях температур отходящих газов металлургических агрегатов;

2) химическая стойкость по отношению к агрессивным компонентам, присутствующим в отходящих газах;

3) механическая прочность по отношению к истиранию и многократным изгибам во время регенерации тканей, а также стабильность размеров при рабочих условиях;

4) высокая пылеемкость при фильтрации и способность удерживать при регенерации часть пыли, что обеспечивает достаточно высокую эффективность после регенерации;

5) сохранение максимальной воздухопроницаемости в запыленном состоянии;

6) минимальное влагопоглощение и способность к легкому удалению накопленной влаги (малая гигроскопичность);

7) умеренная стоимость.

Выбор вида ткани определяется в основном температурой, а также влагосодержанием и агрессивными свойствами газового потока, сроками службы ткани в рабочих условиях и стоимостью ткани.

Наряду с тканями из натуральных волокон (хлопок, лен, шерсть) широко применяют ткани из синтетических волокон — капрон, нитрон, лавсан, а также стеклоткани. Используют и нетканые материалы: фетр и войлок.

В настоящее время чаще используют синтетические материалы. Наиболее распространены нитрон и лавсан, обладающие повышенной термостойкостью, достаточной химической стойкостью и механической прочностью наряду с хорошей фильтрующей способностью. Срок службы рукавов из этих тканей 6—12 мес.

Фильтровальные материалы из стекловолокна характеризуются высокой термостойкостью и достаточной химической стойкостью. Главный недостаток стекловолокон — низкая изгибоустойчивость, вследствие чего рукава быстро выходят из строя. Для улучшения свойств стеклоткани ее обрабатывают кремний-органическими соединениями. Получены стеклоткани, выдерживающие температуры до 500 °С.

В последнее время начато производство термостойких волокон (оксалан и сульфон) и тканей из них, обладающих той же термостойкостью, что и стеклоткани, но значительно более гибких и эластичных. Испытания этих тканей показали их достаточно хорошие фильтрующие свойства.

Начат выпуск металлотканей и войлоков, выдерживающих температуры до 600 °С и выше. Длительного промышленного опыта работы фильтров из этих материалов в металлургии пока нет.

В зернистых фильтрах фильтрация газа идет через слой зернистого материала – гравия, шлака, разных дробленных материалов, колец Рашига и т.п.

На металлургических заводах применяют зернистые фильтры кассетного типа для очистки воздуха перед доменными воздуходувками. Фильтр набирают из множества выдвижных кассет размером 0,5х0,5х0,1 м, наполненных насадкой, смоченной висциновым маслом.

Однако, вследствие низкой эффективности и большой затраты ручного труда при регенерации висциновые фильтры не удовлетворяют предъявляемым требованиям.

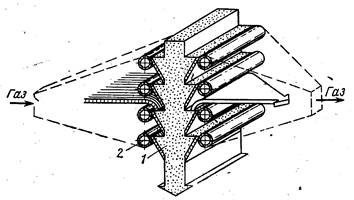

Стремление упростить процессы регенерации привело к созданию конструкций фильтров с движущимся зернистым слоем. Наиболее перспективны конструкции с вертикальным расположением слоя, при котором движение слоя осуществляется за счет силы тяжести (рис. 13). В таком фильтре при работе питателя загрязненные слои фильтра непрерывно выводятся из газохода и заменяются чистыми.

1-зернистый слой; 2-водоохлаждаемая труба

Рисунок 13 - Зернистый фильтр с движущимся слоем зернистого материала

В металлургии особенно перспективно применение таких материалов, которые в дальнейшем могут быть использованы в технологическом процессе. Например, применяя в качестве фильтрующего материала чугунную дробь, железорудные концентраты, дробленную стружку и т.д., можно вообще отказаться от процесса регенерации и направлять отработавший фильтрующий материал вместе с уловленной пылью на аглофабрику или подавать его непосредственно в печь. Если жалюзийную решетку сделать водоохлаждаемой, то становится возможной очистка газов при высокой температуре, что особенно важно для металлургии.

Электрофильтры

В электрофильтрах при пропускании запыленного газового потока через сильное электрическое поле частицы пыли получают электрический заряд и ускорение, заставляющее их двигаться вдоль силовых линий поля с последующим осаждением на электродах.

Вследствие того, что силы, вызывающие осаждение частиц пыли, приложены в этом случае только к самим частицам, а не ко всему потоку газа, расход энергии при электрической очистке значительно ниже, чем для большинства других пылеулавливающих аппаратов.

Электрофильтры по устройству сложнее и в эксплуатации дороже, но пригодны для улавливания частиц тоньше 1 мкм, составляющих возгоны.

Электрофильтры можно классифицировать по многим признакам.

По расположению зон зарядки и осаждения электрофильтры делят на однозонные и двухзонные. В однозонных электрофильтрах зоны зарядки и осаждения совмещены, а в двухзонных - коронирующие и осадительные электроды разделены и размещены в разных конструктивных зонах.

В соответствии с направлением движения газового потока фильтры разделяют на горизонтальные и вертикальные.

По форме осадительных электродов различают электрофильтры пластинчатые, трубчатые и иногда шестигранные.

По числу последовательно расположенных полей электрофильтры бывают однопольными и многопольными, а по числу параллельно работающих секций – односекционными и многосекционными.

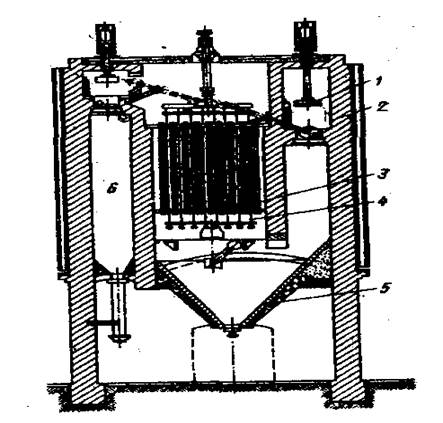

Вывод уловленной пыли может осуществляться в сухом виде посредством встряхивания электродов и в мокром виде смывом водой. В соответствии с этим различают сухие (рис. 14) и мокрые электрофильтры.

Рабочий элемент электрофильтра - пара металлических электродов: один с большой поверхностью - осадительный, другой с малой - коронирующий. Коронирующий электрод - вертикально подвешенная проволока с грузом на конце или стальной пруток. Осадительный - бывает в виде трубы (трубчатые электрофильтры) или пластин с двух сторон ряда проволок (пластинчатые электрофильтры). Запыленный газ движется между электродами вдоль проволок снизу вверх. Между электродами создается электрическое поле постоянного тока напряжением 30—60 тыс. В, в котором газ ионизируется и возникает свечение — «корона». Встречаясь с ионами, частицы пыли заряжаются одноименно с коронирующим электродом и отталкиваются от него. Притягиваясь к пластинам или трубе, они теряют заряд и оседают. Периодическими ударами механических молотов или иным способом пыль сбрасывается в бункер.

1-вход газа; 2-камера; 3-осадительные электроды; 4-коронирующие электроды;

5-бункер для пыли; 6-выход газа

Рисунок 14 - Вертикальный электрофильтр

Сухие электрофильтры могут работать при температурах до 4500С с коэффициентом полезного действия 98-99%. Мокрые электрофильтры при температурах 30-400С удавливают из влажного газа особо тонкие возгоны и аэрозоли, они служат для газоочистки.

В настоящее время ведутся научно-исследовательские разработки по созданию принципиально новых и совершенствованию уже известных конструкций пылеуловителей с целью достижения максимально возможного улавливания тонкодисперсных материалов.

Коллективом исследователей из ЗАО «Талнахский завод дробильного оборудования» и Ярославского госуниверситета разработан новый высокоэффективный пылеуловитель для мелкодисперсной пыли, совмещающий как центробежный, так и инерционный способы сепарации пыли. Такое сочетание позволяет значительно повысить степень улавливания мелкодисперсных частиц из потоков вентиляционных и технологических газов.

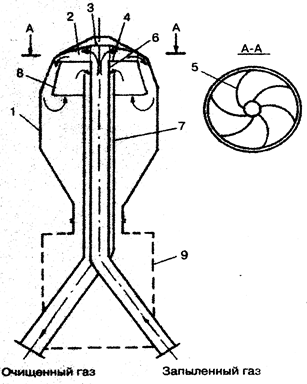

Конструкция инерционно-центробежного пылеуловителя представлена на рисунке 15.

|

1-корпус; 2-завихритель; 3-верхняя стенка; 4-нижняя стенка; 5-закручивающие лопатки; 6-патрубок ввода запыленного газа; 7-патрубок вывода очищенного газа; 8-экран; 9-бункер для сбора пыли

Рисунок 15 - Конструкция инерционно-центробежного пылеуловителя

Аппарат включает корпус, внутри которого размещен завихритель, выполненный в виде полого диска, состоящего из верхней и нижней стенки. Внутри завихрителя расположены закручивающие лопатки. По оси корпуса проходит патрубок ввода запыленного газа, примыкающий к нижней стенке завихрителя. Концентрично снаружи патрубка ввода установлен патрубок вывода очищенного газа. По наружному нижнему краю диска завихрителя установлен экран в виде усеченного конуса. В нижней части корпуса расположен бункер для сбора пыли.

Пылеуловитель работает следующим образом. Запыленный газ через входной патрубок поступает в завихрительное устройство, в котором расположены лопатки, способствующие закручиванию пылегазового потока.

Отделение частиц пыли в закрученном потоке происходит под действием центробежных сил в пространстве между корпусом и экраном. Вихревой поток, опускаясь по спирали вниз, поворачивает на 1800 и по внутренней спирали меньшего радиуса попадает под экран. Далее, снова изменив свое направление на 1800, уже очищенный газ поступает в патрубок вывода. Отделившаяся пыль по стенке корпуса под действием силы тяжести опускается в нижнюю часть корпуса и собирается в бункере.

Расположение входного патрубка по центру аппарата обеспечивает сохранение высокой скорости газа (до 20 м/с) в верхней части аппарата, в отличие от обычных циклонов, где в зоне ввода очищаемого потока скорость падает до 2-4 м/с. Такое конструктивное решение существенно увеличивает центробежную силу и тем самым значительно повышает эффективность пылеулавливания.

При проведении промышленных испытаний аппарат показал высокую эффективность разделения пылевоздушной смеси – 98,6%.

Дата добавления: 2020-07-18; просмотров: 953;