Древесина как лесоматериал или пиломатериал. Валка леса, формование и классификация бревен 10 глава

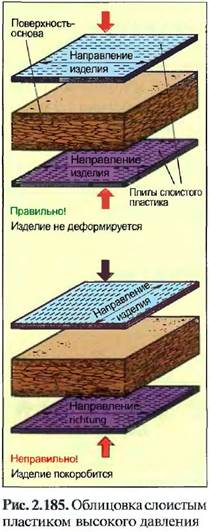

Выбор и раскрой. Слоистые пластики, несмотря на пропитывание бумаги смолой, обладают еще гигроскопичными свойствами, то есть они расширяются при воздействии влажности и усыхают при сухом воздухе. Поэтому для слоистых пластиков необходимо установить величину теплового расширения и усушки при последующем затвердевании искусственной смолы. Так как для получения бумажных лент волокна древесины насыпаются автоматически, то волокна преимущественно располагаются в одном направлении, то есть плита расширяется или сжимается по длине до 0,15% и по ширине до 0,3%. Эти величины необходимо учитывать при раскрое и наклеивании слоистого пластика. В принципе свободные плиты должны быть оклеены только с обеих сторон. При двухстороннем оклеивании необходимо следить за тем, чтобы направление изделия из слоистого пластика с обеих сторон плиты было одинаковым (рис. 2.185). Направление изделия можно определить по следам шлифования на обратной стороне плиты. Особенно для не закрепленных изделий, например дверей, наклеиваемые с двух сторон плиты должны иметь одинаковую толщину и качество. Даже плиты из различных партий поставки могут вызвать коробление изделия, если речь идет о только что произведенной и имевшей меньший срок хранения плите. По этой нричине поверхность-основа и наклеиваемый слоистый пластик должны быть перед обработкой кондиционированы. При этом их температура и влажность должны стать равными тому значению, которое они будуг иметь после обработки (климат пот ребления). Это достигается многодневным хранением при температуре около 20СС и относительной влажности воздуха от 50 до 60%.

Слоистые пластики можно распиливать на дисковых пилах. Распиливание вручную возможно только в небольших количествах или непосредственно при сборке. Для того чтобы избежать обламывания кантов плиты, распил необходимо производить со стороны декоративного слоя плиты. Машинное распиливание можно производить электрической дисковой пилой, на кромкофушвальном станке или на круглопильном станке, оборудованном пильным диском с твердо- металлическими режущими кромками. Для уменьшения и предотвращения вибрации плит и получения чистого разреза пильный диск должен иметь высокий выступ. Плиты бумажно-слоистого пластика высокого давления при распиливании необходимо прижимать к столу станка накладными брусками или прижимными роликами.

Приклеивание. Для наклеивания слоистых пластиков подходят дисперсионные клеи типа ПВА, конденсационные клеи типа клеев на основе мочевинофор- мальдегидной смолы, мочевин оформальдегидной и меламиновой смол, фенолформальдегидной смолы, а также контактные клеи.

Склеивание клеем ПВА дает хорошее, длительно жестко-эластичное соединение. Равномерное нанесение клея посредством зубчатого шпателя или валика является обязательным условием для получения хорошего соединения и гладкой поверхности. Так как слоистые пластики не пропускают воду, то содержащаяся в клее влага должна быть полностью впитана поверхностью- основой, из которой она позже испарится. Чем меньше воды содержит клей, чем выше впитывающая способность поверхности и выше температура прессования, тем меньше время схватывания (табл. 2.32).

Конденсационные клеи при высыхании становятся хрупкими. Поэтому они не должны применяться, если при эксплуатации поверхность будет нагружена.

Плиты с только что нанесенным покрытием необходимо еще минимум 10 часов хранить уложенными непосредственно друг на друга в закрытый штабель, чтобы влажность могла равномерно распределиться в поверхностях- основах. Этот процесс называют кондиционированием. Для того чтобы при прессовании поверхность из искусственного материала не повреждалась, применяемые цулаги должны быть безупречно чистыми. Рекомендуется прокладывать бумагу между слоистым пластиком цулагами или нагревательными поверхностями пресса.

| Таблица 2.32. Клеи и способы склеивания | |||

| Тип клея | Количество клея, г/мг | Давление прессования, бар | Время прессования при температуре, мин/ °С |

| Дисперсионный клей | 90-150 | 2-5 | 10-60/20° |

| Конденсационный клей (например, мочевино- формаль- дегидная смола 10%) | 90-180 | 3-5 | 15-180/20° 5-30 / 40е 1-12/60° в зависимости от отвердитепя |

| Контактные клеи | По 150-200 (с обеих сторон) | Мин. 5 | Коротко при 20, 40 ипи 60" |

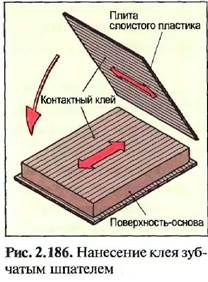

Контактные клеи имеют преимущество в том, что они не несут никакой влажности для оклеиваемой поверхности. Они содержат растворитель, который легко испаряется. Клей равномерно наносят на обе соединяемые предварительно тщательно очищенные поверхности. Распределение клея лучше всего производить специальным зубчатым шпателем и таким образом, чтобы, например, на поверхность-основу клей был нанесен вдоль, а на слой пластика — поперек (рис. 2,186). После нанесения клея выдержка склеиваемых поверхностей очень важна. Только спустя 10—20 мину!1, когда клей при пальцевой пробе больше не образует нитей, можно соединять поверхности друг с другом. При этом пластиковая плита должна быть наложена точно, так как клей сразу же затвердевает, и плиту больше нельзя сдвинуть.

При оклеивании больших поверхностей можно облегчить работу, если положить на выдерживаемые поверхности нагельные прутки. С их помощью оклеиваемые поверхности можно точно надвинуть друг на друга. Когда поверхности принимают правильное положение, их прочно прижимают с двух противоположных сторон и после этого удаляют лежащие под пластиком прутки.

При склеивании контактными клеями лучшая прочность достигается коротким, но сильным j ipec- еованием в фанеровочном прессе. Простого нало- жет 1ия пластика I ia поверхность недостаточно. Правильно выполненное клеевое соединение контактным клеем является водостойким и долгое время эластичным. Теплостойкость для обычного контактного клея составляет только 70йС. Если изделие будет подвергаться более высоким температурам, то необходимо применять клей с отвердителем. Таким способом теплостойкость можно повысить до 130°С.

| Таблица 2.33. Обработка на станках | ||

| Рабочая операция | Скорость резания, м/мин | Скорость подачи, м/мин |

| Разрезание | 40-60 | 10-30 |

| Фрезерование кантов | 40-60 | 5-15 |

| Пазы | 40-60 | 3-8 |

| Разрезание по формату | 40-60 | 6-20 |

Обработка кантов. После промежуточного хранения покрытые пластиком поверхности обрабатывают дальше. При форматном резании существует две возможности: изделия, которые не надо сильно отрезать, могут быть разрезаны по формату подходящим дисковым пильным станком, оборудованным пилой для предварительного надреза. Но можно также перед нанесением покрытия распилить по размеру и поверхность-основу и при необходимости предусмотреть накладки на канты. Затем нужно будет удалить только выступающие части пластиковой плиты. Для этого используют ручные высоко- оборотные электрические фрезеры с верхним расположением инструмента с твердометаллическими фрезами и упорным кольцом на шарикоподшипнике, с помощью которых прямые и изогнутые канты

можно фрезеровать заподлицо. При использовании соответствующих кромочных фрез края пластиковой плиты одновременно надламываются посредством маленькой фаски (рис. 2.187).

Обычно покрытые слоистым ]шастиком поверхности получают кант из полосы слоистого или обычного пластика, ПВХ-профиля, металлического профиля или из цельной древесины (рис. 2.188).

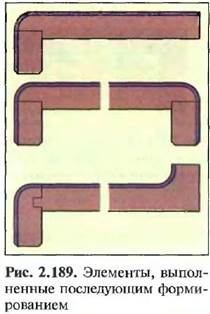

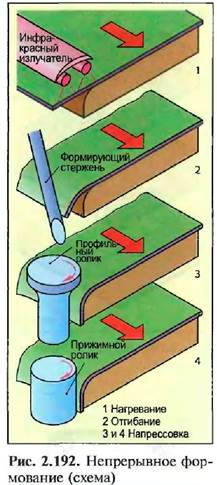

Обработка кантов слоистыми пластиками с последующим формованием. Благодаря использованию слоистых пластиков последующего формования можно формовать вогнутые, изогнутые вовнутрь и выгнутые, то есть с выгнутым наружу радиусом, поверхности с радиусом изгиба до 10 мм. Это помогает избежать острых кромок, а покрытие переходит без стыка с поверхности на кант. Различают два способа. В первом плита слоистого пластика предварительно сгибается и наклеивается на поверхность- основу, во втором способе сначала покрывают поверхность и в заключение формируют закругление (последующее формование). Однако в каждом способе необходимо 11редварительно нагреть места сгибания. Это можно сделать с помощью инфракрасного излучателя, нагретой трубки или нагревательной шины. В теплом состоянии при использовании соответствующего приспособления плита сгибается до желаемого радиуса и в заключение охлаждается воздухом или водой (рис. 2.191 и 2.192). Такие закругления особенно хорошо подходят для обработки столешниц в кухнях, для облицовочных элементов и подоконников (рис. 2.189).

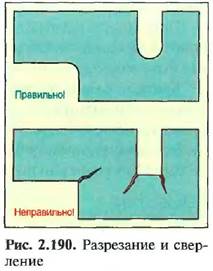

Разрезание и сверление. Пли гы слоистых пластиков реагируют на колебания температуры и влажности. Для предотвращения образования трещин напряжения в пазах и выемках необходимо избегать острых углов (рис. 2.190). Углы должны иметь минимальный радиус 10 мм. Поэтому выемки. лучше всего выполнять на фрезере с верхним расположением инструмента.

Отверстия можно просверливать спиральным сверлом с маленьким углом при вершине (см. рис. 2.128). Для того чтобы плита слоистого пластика не откалывалась, с нижней стороны при сверлении необходимо прочно прижимать изделие к плоской деревянной подкладке. Также нужно

следить за тем, чтобы просверленные отверстия под винты были немного больше диаметра стержня винта. Неправильно просверленные отверстия или слишком прочно сидящие винты могут привести к образованию трещин.

2.15.1.2. Рулонные слоистые материалы

Рулонные слоистые материалы — это произведенные непрерывным действием декоративные лами- наты (CPL) или декоративные полиэфирные слоистые материалы (DPI.) толщиной менее 0,8 мм. Они продаются в виде рулонов.

С PL-материалы, го есть бумажно-слоистые ла- минаты непрерывною производства, имеют структуру, как и бумажно-ело истые пластики высокого давления. Они непрерывно производятся на двойном ленточном прессе при давлении от 50 до 95 бар. При изготовлении полиэфирных слоистых материалов основной и декоративные слои пропитываются полиэфирной смолой и отверждаются при высокой температуре с Отсасыванием воздуха. Также при низкой температуре их можно повергать последующему формованию и изготавливать с высокоглянцевой поверхностью.

СВОЙСТВА

Рулонные слоистые материалы имеют толщину от 0,3 до 0,8 мм и поставляются и хранятся в рулонах. Они особенно хорошо подходят для нанесения покрытия на закругления с радиусом изгиба от 50 мм.

Благодаря высокой температуре можно получить и меньшие радиусы, например при 80ПС — до 20 мм, при 9 0°С — до 15 мм, при 100СС — 10 мм и при 120°С — 6 мм.

Поверхность плиты готова к использованию, устойчива к истира* шюи не чувствительна к пятнам. Обратная сторона неровная, то есть, как и Н PL-плита, может быть наклеена на поверхность-основу.

Канты из слоистых пластиков производятся из рулонных слоистых материалов. Они имеют толщину от 0,3 до 0,5 мм и ширину минимум 16 мм. Они поставляются в рулонах от 25 до 400 м. Канты для лучшего приклеивания с обратной стороны сделаны шершавыми, предварительно обработаны средством, улучшающим сцепление, особым ПВА клеем или подготовлены для приг лаживания плавящимся клеем.

ОБРАБОТКА

Рулонные слоистые материалы, так же как и бумажно-слоистые пластики высокого давления, можно хорошо обрабатывать всеми используемыми в столярном деле инструментами.

Используемые поверхности-основы должны быть чистыми и иметь чисто обработанную поверхность, чтобы неровности после наклеивания покрытия не проступали.

Для оклеивания поверхностей можно применять дисперсионные клеи, например, специальные ПВА-клеи, клеи на основе конденсационных смол, например мочевиноформалвдегидной или меламиновой, а также контактные клеи типа полихлороп- ренового клея.

Для приклеивания покрытия на фасонные детали требуются специальные приспособления из древесины, металла или резины (рис. 2.191). Но могут также использоваться и станки для нанесения покрытий на фасонные детали (рис. 2.192).

ПРИМЕНЕНИЕ

Рулонные слоистые материалы используются при изготовлении мебели и внутренней облицовки, особенно для изделий с закругленными краями.

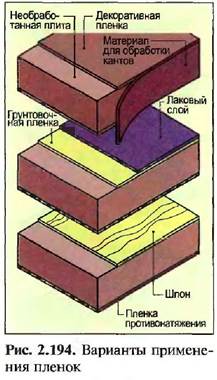

2./5.2. Пленки

Как правило, пленки — это тонкие, мягкие или твердые ленты из искусственных материалов, которые применяются для облицовки древесных материалов. В зависимости от производства и применения различают термопластичные пленки типа ПВХ-пленки и реакгопластичные пленки, например декоративные, грунтовочные и пленки противонатяжения (рис. 2.193). Из них также производятся материалы для обработки кантов. ПВХ-пленки и ЛВС-канты (акрилнит- рил-бутадиен-стирол) состоят, как правило, из одного материала и имеют готовую поверхность. Реактопластичные пленки производятся из пропитанной реактопластичной смолой бумаги, которая после приклеивания к основном должна еще быть подвергнута обработке поверхности.

Декоративные пленки могут быть одноцветными, иметь фабричный рисунок или рисунок, имитирующий структуру древесины. Они или имеют готовую поверхность, или после приклеивания в основном должны быть подвергнуты обработке поверхности.

Грунтовочные пленки используют для грунтования (ламинирования) поверхности-основы, для того чтобы получить чистую и гладкую поверхность. При необходимости перед нанесением лака их можно шлифовать.

Пленки противонатяжения наклеиваются вместо шпона для выравнивания напряжений на невидимую сторону фанерованной с одной стороны плиты (рис. 2.194).

Повсрхность-оо юна для обработки плен кой должна быть плоской и гладкой, i ю иметь пыли и жира, а также бьггь полностью акклиматизирована. Для этого подходят только плиты с очень качественной поверхностью, так как любая неровность будет заметна через тонкую пленку. Клей на поверхности плит наноси гея в клеенамазывающем сшнке. Отрезанные с запасом пленки приклеиваются без пузырьков в роликовых или в фанеровочных прессах. После оклеивания готовое изделие для выравнивания влажности должно лежать в закрытом штапеле от 5 до 12 часов, при этом верхнюю плиту необходимо закрыть тяжелой плитой для предотвращения коробления,

2.15.3. Линолеум

Линолеум состоит из смеси окисленного льняного масла, смол, пробковой муки и красителей, которые напрессованы на джутовую ткань. Одноцветный или цветной линолеум производится в виде рулонов. Линолеум является натуральным продуктом, теплым, приятным на ощупь и легким в уходе, и поэтому его часто наклеивают на столы и столешницы. В качестве поверхности основы подходят только плоские древесные материалы. Линолеум наклеивается дисперсионными клеями при небольшом давлении в фанеровочных прессах. Канты оклеенных линолеумом поверхностей необходимо защищать с помощью накладок. При плоском фрезеровании или строгании накладки поверхность линолеума не должна быть повреждена (рис. 2.195).

ЗАДАНИЯ

1. Сравните структуру и свойства различных декоративных слоистых материалов.

2. Опишите процесс обработки поверхности декоративными слоистыми материалами, делая акцент на использовании различных рабочих средств.

3. Предложите варианты обработки и защиты кантов для поверхности, которая покрыта бумажно-слоистым пластиком высокого давления.

4. Сравните поверхности, оклеенные линолеумом и бумажно-слоистым пластиком высокого давления.

5. Покажите па примерах три различные области применения пленок.

6. Опишите два способа, которые можно применять для последующего формования слоистых материалов.

7. Оцените поверхность шириной 300 мм из цельной ели, которая с обеих сторон оклеена слоистым пластиком.

2.16. Металлы

Среди металлов различают железоуглеродистые сплавы, цветные металлы, твердые сплавы и стеллиты.

2.16.1. Железоуглеродистые сплавы

Сталь и чугуны являются железоуглеродистыми сталями. Они состоят прежде всего из химического элемента железа (Fe), который производится из природной железной руды. Железоуглеродистые сплавы образуются в том случае, когда в жидкое железо подмешиваются другие вещества или когда железо обрабатывается в дальнейшем соответствующим образом.

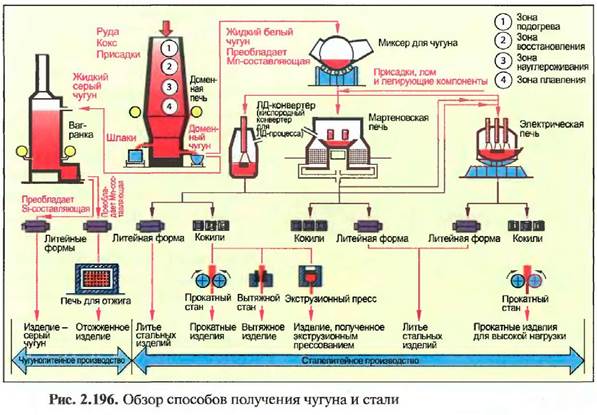

2.16*1.1. Получение доменных чугунов и продуктов доменной печи

Сырьевой материал для производства железоуглеродистых сплавов производится в доменных печах. Общая высота доменной печи может составлять до 80 м, диаметр — до 12 м, а вместимость — до 1000 м3. Она находится в непрерывной эксплуатации от 5 до 10 лет, потом необходимо новое строительство. В небольших доменных печах ежедневно производится до 1000 тонн чугуна, в больших — до 6000 тонн. Доменный чугун является промежуточным продуктом, который образуется в доменных печах и должен обрабатываться дальше.

Получение доменного чугуна. Доменная печь сверху постоянно наполняется железной рудой, коксом и известняком. Кокс служит в основном в качестве топлива для плавления железной руды и как восстановитель оксидов железа, извест-

няк (флюс) служит для связывания содержащихся в железной руде загрязнений. В отдельных зонах доменной печи при получении чугуна протекают различные процессы (рис. 2.196).

В зоне подогрева железная руда выделяет воду и серу.

В зоне восстановления из железной руды с помощью углерода вытягивается кислород. Кокс выделяет при обдуве горячим воздухом углерод. При этом образуются диоксид углерода (С02) и оксид углерода (СО). Оксид углерода поглощает из железа кислород. Этот газ вместе с другими газами образует колошниковый газ.

В зоне науглероживания железо насыщается углеродом. Поэтому снижается точка плавления железной руды. Кроме этого, железо поглощает кремний (Si), марганец (Мп), серу (S) и фосфор (Р).

В зоне плавления железо полностью расплавляется. Освобождающийся жидкий чугун собирается в нижней части доменной печи, в горне.

Известь или флюс связывает находящиеся в железной руде и топливе загрязнения в шлаки. Они имеют меньшую плотность, чем чугуны, и поэтому всплывают на поверхность; их сливают через специальные отверстия — шлаковые летки.

Продуктами доменной печи являются колошниковый газ, шлаки и чугуны.

Колошниковый газ состоит в основном из оксида и диоксида углерода, водорода и азота. Он горюч. Поэтому колошниковый газ используют преимущественно для нагревания воздуха в воздухоподогревателях и для теплоснабжения доменной печи, В воздухоподогревателях нагревается горячий воздух для доменного процесса.

Шлаки в дальнейшем перерабатываются в шлаковату, шлакоблоки, шлаковый песок, шлакопортландцемент и минеральные (искусственные) удобрения.

Доменные чугуны содержат наряду с железом (Fe) от 3 до 5% углерода (С), от 0,4 до 2% кремния (Si), от 0,5 до 6% магния (Мп), а также небольшое количество

серы (S), фосфора (Р) и азота (К). Чугуны с повышенным содержанием кремния имеют серую поверхность излома. Они хрупкие и хорошо плавятся. Из-за их хорош их литейных свойств их перерабатывают на чугунолитейных производствах в ковкий чугун. Чугуны с повышенным содержанием магния имеют белую поверхность излома, в дальнейшем на сталелитейных заводах они перерабатываются в сталь.

В белых чугунах углерод химически связан с железом, в серых чугунах углерод большей частью находится в структуре в виде пластинок или шариков графита (рис. 2.197).

2.16А.2. Производство стали

Дальнейшую переработку доменного чугуна в сталь называют фришевапием (окислительной плавкой чугуна). При получении стали путем окислительной плавки чугуна углерод и другие содержащиеся в чугуне вещества, так называемые примеси железа, например кремний, марганец, сера и фосфор, благодаря сжиганию частично или полностью удаляются из чугуна. Посредством окисления хрупкие в начальном состоянии чугуны превращаются в эластичную сталь, Фришева- ние производится следующими способами: продувкой кислородом (конвертерный способ), мартеновским способом (передел чугуна в кричном горне), а также получением стали в электропечах (рис. 2.196).

При продувке кислородом, ЛД-способе (способ, разработанный фирмой Линн-Донавитц), чугун находится в конвертере. Через водоохлаждаемую трубу, кислородное копье, сверху в жидкий чугун продувается кислород с давлением от 8 до 12 бар. Благодаря поступлению кислорода возникают температуры от 2000 до 3000°С. При этом загрязнения, так называемые примеси железа, сгорают почти полностью или связываются в шлаки. По истечении 25—30 минут процесс очищения завершен. Образующаяся сталь имеет особенно низкое содержание азота и поэтому является вязкой и эластичной.

Мартеновский способ производится в отражательной пламенной печи или подовой (плавильной) печи. Процесс окислительной плавки чугуна продолжается до восьми часов. Предварительно подогретая под печью до температуры около 2000еС газовоздушная смесь сжигается над чугунной ванной. В расплавленный чугун могут быть добавлены металлолом и легирующие добавки, например хром (Сг), ванадий (V) и никель (Ni). Этот способ сегодня почти не применяется.

При получении стали в электропечах тепло генерируется посредством электрического тока. Возникающие температуры достигают 3500°С. Электрические печи вмещают от 50 до 10000 кг чугуна. В него могут быть добавлены металлолом и легирующие компоненты, например вольфрам, молибден, тантал и ванадий.

Получаемая с помощью этого способа сталь является особенно чистой, Благодаря своей высокой степени чистоты в отношении примесей и из-за наличия легирующих компонентов она обозначается как высококачественная сталь, а по виду производства также и электросталь. В столярном деле эти стали используются в основном как инструментальные.

В зависимости от дальнейшей обработки чугунов, сталей говорят о различных продуктах и изделиях: сталелитейных, прокатных, вытяжных и эксгрузион- ных (рис. 2.196).

Сталелитейные отливки — это форма отлива сталей. Их применяют для изготовления высоконагруженных деталей станков и двигателей. Прокатные изделия - это прутковая и фасонная сталь, листовой металл, трубы и стальная проволока. Вытяжные изделия - это прежде всего проволоки и гладкая сталь с меленьким поперечным сечением. Методом экструзионного прессования производят фасонные стальные изделия со сложным поперечным сечением.

2.16.1.3. Сталь

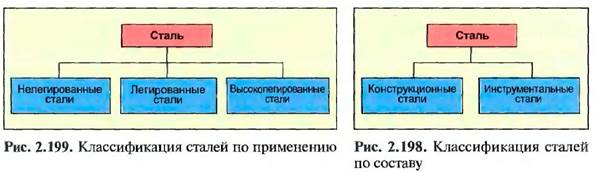

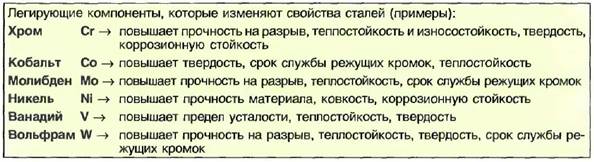

Б зависимости от состава различают легированные и нелегированные стали, в зависимости от применения — конструкционные и инструментальные (рис. 2.198).

| Таблица 2.34. Инструментальные стали для обработки древесины и древесных материалов {DIN 4990, ISO 513) | |

| Типы | Свойства и применение |

| Нелегированные стали | Стали состоят из железа {Fe) и углерода (С). • Зажимные инструменты, детали машин, соединительные элементы, фурнитура |

| 1. Инструментальные стали | Содержание углерода от 0,5 до 1,5% служит для упрочнения сталей ■ Буровой инструмент, полотна ленточной пилы |

| 2. Н еле тированные высококачественные стали | Нелегированные стали с особенно высокой степенью чистоты (так называемые электростали} |

| Легированные стали | Стали содержат наряду с железом и углеродом еще и легирующие компоненты, которые в сумме составляют менее 5%. • зажимные инструменты, детали машин, соединительные элементы, фурнитура |

| 1. Легированные инструментальные стали | Обозначаемый также как «специальные стали», этот сорт поддается закалке; такие стали имеют повышенную ковкость и срок годности режущих кромок • основные части инструментов, основу для режущих кромок, например для твердых сплавов, станочного инструмента |

| 2. Легированные высококачественные стали | Стали с особенно высокой степенью чистоты, доля легирующих компонентов в сумме составляет менее 5% |

| В ы сокол еги рован н ые стали | Эти стали содержат от 5 до 30% легирующих компонентов, стали натурально жесткие, их нельзя закаливать искусственно. Они твердые, но менее эластичные, то есть относительно хрупкие. Из-за большой опасности разрушения инструмента на станке необходимо устанавливать соответствующее защитное оборудование. |

| 1. Высоколегированные инструментальные стали | Эти высококачественные сорта содержат более 5% легирующих компонентов. • фрезерный инструмент |

| 2. Быстрорежущие стали | Быстрорежущие стали содержат максимум 12% легирующих компонентов • фрезерный и строгальный инструмент |

| 3. Высоколегированные быстрорежущие стали | Эти высококачественные быстрорежущие стали содержат более 12% легирующих компонентов • фрезерный и строгальный инструмент, комбинированный инструмент |

2.16.1.4. Чугуиы

Чугуны — это железоуглеродистые сплавы, получаемые переплавкой и очисткой серых доменных чугунов на чугунолитейном производстве. Прежде всего различают серые и ковкие чугуны (табл. 2.35).

| Таблица 2.35. Чугуны | |

| Типы | Свойства и применение |

| Серый чугун (литейный чугун) | Содержание углерода от 2,6 до 3,6%; серый чугун твердый, хрупкий, чувствителен к ударам и толчкам, нековкий, незакаливаемый, несвариваю- щийся • корпуса подшипников и двигателей, столы станков и другие детали машин, трубы |

| Ковкий чугун | Чугунная отливка подвергается особой тепловой обработке в течение нескольких дней (отжиг); ковкий чугун по сравнению со сталью легче обрабатывается резанием, частично закаливаемый, частично сваривающийся • фурнитура, ключи, барашковые гайки и винты, маховики, дверные замки, домкраты, вентили |

2.16.2. Цветные металлы

Цветные металлы в зависимости от их плотности классифицируются на тяжелые и легкие металлы. Важнейшими цветными тяжелыми металлами являются медь, цинк, свинец, никель и хром. Из легких металлов в строительстве чаще всего используют алюминий и алюминиевые сплавы.

За исключением меди все цветные металлы разъедаются свежим строительным известковым раствором и бетоном. Поэтому их необходимо защищать нанесением покрытия кистью или наклеиванием бумаги или пленки до тех пор, пока раствор или бетон полностью не отвердеют.

Медь (Си) мягкая, ковкая и гибкая. Чистая медь имеет красноватый блеск. Медь имеет хорошую проводимость для тепла и электрического тока. Медь устойчива к коррозии. При реакции с углекислотой, содержащейся в воздухе, образует тонкий, нерастворимый водой защитный слой зеленого цвета, который называется патиной. Если медь соприкасается с угольной кислотой, то образуется ядовитая и нерастворимая водой ярь-медянка. Медь перерабатывается в листы, пленки, бесшовные трубы, профили и проволоку. Она подходит для облицовки дверей и фасадов. Медь можно хорошо паять, при определенных условиях также сваривать, но по причине ее низкой твердости медь плохо обрабатывается резанием.

Латунь (CuZn) — это сплав меди и цинка. Она тверже и прочнее чистой меди. Латунь применяется, например, для арматуры, фурнитуры, винтов и декоративных планок. Латунь более хрупкая, чем сталь. Поэтому латунные шурупы необходимо осторожно вкручивать в древесину, чтобы они не сломались.

Свинец (РЬ) матово серый и самый тяжелый из цветных металлов. На воздухе быстро покрывается темно-серым защитным слоем. Этот слой придает свинцу хорошую коррозионную стойкость даже против кислот. Соединения свинца очень ядовиты, поэтому при обращении со свинцом и его соединениями следует соблюдать специальные меры предосторожности. В столярном деле свинец используется в качестве вставки в защищающие от излучения двери и разделительные перегородки, в стекольном деле — при изготовлении свинцового стекла. Так как свинец очень мягкий, его можно деформировать даже в холодном виде. Кроме этого, свинец можно хорошо паять. Для обработки резанием он не подходит по причине слишком большой мягкости.

Алюминий (AJ) имеет матовую поверхность. Он очень хорошо проводит электрический ток и тепло. На воздухе атюминий покрывается оксидным слоем и поэтому становится очень устойчивым к коррозии. Алюминий применяют в виде листов для облицовки фасадов и в виде пленки в качестве изоляционных слоев. Алюминиевые сплавы с магнием и кремнием имеют высокую прочность и являются коррозионностойкими. Из них производятся листы и трубы, профили для окон и дверных коробок, козырьки для защиты от дождя и карнизные перекрытия, а также солнцезащитные козырьки и жалюзи, нажимные дверные ручки и круглые оконные ручки. Конструкционные элементы из алюминия или алюминиевых сплавов могут быть защищены от коррозии с помощью анодирования (электрохимическое оксидирование).

Дата добавления: 2020-07-18; просмотров: 842;