Древесина как лесоматериал или пиломатериал. Валка леса, формование и классификация бревен 9 глава

ПРОИЗВОДСТВО

На лицевую сторону твердой древесноволокнистой плиты приклеивают при помощи меламиновой смолы непрозрачный слой декоративной бумаги. Этот декоративный слой защищается с помощью поверхностного слоя меламиновой смолы. Декоративный и поверхностный слои «свариваются»- с древесноволокнистой плитой в многоэтажном прессе при высоком давлении и высокой температуре. При этом поверхностный слой из термореактивной пластмассы (дюропласта) затвердевает подобно стеклу и становится полностью прозрачным. После бережного охлаждения и заключительного кондиционирования плиты разрезаются по формату, контролируются на наличие дефектов и отправляются далее.

СВОЙСТВА

Декоративные древесноволокнистые плиты с покрытием из искусственных материалов благодаря пропитанному меламиновой смолой декоративному и поверхностному слою имеют плотную поверхность без пор. Их можно обрабатывать на деревообрабатывающих станках при помощитвердосплавного инструмента. Толщина плит составляет около 3 мм. Свойства поверхности соответствуют свойствам поверхности древесностружечных плит плоского прессования с покрытием из искусственных материалов (см. 2.13.3.2).

ПРИМЕНЕНИЕ

Декоративные древесноволокнистые плиты с покрытием из искусственных материалов применяются при производстве мебели, в основном для изготовления задних стенок и днищ выдвижных ящиков, а также в кузовостроении.

2.13.4.4. MDF-плиты

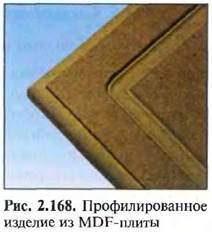

МОР-плигы (Medium Density Fiberboard) — это древесноволокнистые плиты средней плотности с почти однородным строением. Эти волокнистые плиты применяются при изготовлении мебели вместо древесностружечных плит, особенно в тех случаях, когда канты и поверхности должны быть профилированы, а детали типа мебельных дверок и накладных панелей выдвижных ящиков должны быть лакированы или покрыты пленкой без необходимости нанесения специальной кромочной отделки (рис. 2.168).

Производство: древесину хвойных пород, в основном из двухметрового кругляка, окоривают в бичевом роторе и с помощью рубильной дисковой машины

измельчают на кусочки размером 20х 20х 5 мм. Эти кусочки размягчаются в котле при температуре от 140 до ]60ЬC и давлении от 7 до 8 бар. Подготовленные таким образом кусочки можно измельчить в дисковой мельнице (мельнице тонкого помола) в тонкое волокно при полном давлении насыщенного пара. Расстояние между жерновами мельницы составляет менее 0,1 мм. Все еще влажное волокно насыщается точно дозированным количеством клея и высушивается в трубоогневой сушилке длиной SO м и диаметром 1,2 м до влажности от 8 до 10%.

11осле промежуточного хранения в бункере волокна попадают в насыпное устройство, в котором из них на формирующих лентах формируются волокнистые куличи. Для получения, например, 16-миллиметровой MDF-плиты необходимо насыпать волокнистый кулич толщи ной Iтримерно 800 мм.

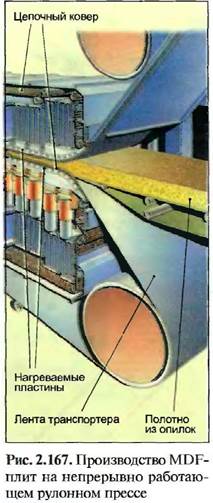

На предварительном прессе волокнистый кулич уплотняется и затем подается на постоянно движущиеся металлические ленты рулонного пресса. В этом рул Ol том прессе примерно 20-метровой /шины предварительно уплотненный волокнистый кулич прессуется при температуре 230°С до конечного размера плиты с допуском по толщине ± 0,2 мм и полностью отвердевает (рис, 2.167).

После охлаждения, нарезания по формату и многодневно)-о хранения на складе для дозревания плиты калибруются и шлифуются в трехступенчатой шлифовальной установке.

СВОЙСТВА

MDF-плиты имеют- среднюю плотность от 600 до 900 кг/м3. Из-за очень тонкого, гомогенного строения плиты канты, а также i юверхности могут быть i цэофи- лированы. Плиты толщиной более 15 мм обладают хорошей способностью удерживать винты в кантах и плоскостях. У МD F-плит с низким содержанием формальдегида значение величины перфорации ниже, чем допустимая величина класса эмиссии 1.

Благодаря хорошей обрабатываемости, в том числе и кантов, а также хорошей возможности нанесения лаков и покрытий для этих материалов открываются новые горизонты применения.

ПРИМЕНЕНИЕ

MDF-плиты применяют вместо обычных древесностружечных плит тогда, когда требуется особенно тонкая и гладкая поверхность изделия, которая в дальнейшем должна быть покрыта лаком или пленкой. Для таких изделий канты и поверхности можно профилировать без дополнительного наклеивания кромок (рис. 2.168).

ОБРАБОТКА

MDF-плиты могут обрабатываться на станках. Плиты можно проклеивать обычными столярными клеями. Изделия из MDF-плит можно хорошо лакировать или оклеивать пленкой. Так как всасывающая способность кант ов и фрезерованных пазов больше, чем у необработанной поверхности плиты, то рекомендуется эти поверхности перед заключительной обработкой предварительно обработать грунтовкой.

ЗАДАНИЯ

1. Расскажите о преимуществах древесных материалов по сравнению с цельной древесиной.

2. Сравните свойства и применение слоеной древесины и фанеры.

3. Дайте характеристику применения древесностружечных плит экструзионного прессования и столярных плит с цельной внутренней частью в качестве вставных полок (днищ).

4. Расскажите о классах водостойкости фанерных плит и древесностружечных плит плоского прессования.

5. Объясните понятие «класс эмиссии древесностружечной плиты»*.

6. Назовите особые свойства плит из длинных стружек.

7. Назовите части мебели и внутренней отделки здания, которые могут быть произведены из твердых древесноволокнистых плит.

8. Сравните древесноволокнистые и древесностружечные плиты плоского прессования с покрытием из искусственных материалов и назовите области их применения.

9. Опишите основные этапы и методы производства MDF-плит.

2Л3.5. Специальные древесные материалы

2.13.5.]. Готовый паркет

Готовый паркет, паркетная доска или паркетные доски настила в зависимости от производителя имеют двух- или трехслойное строение. Упрочняющий слой состоит, как правило, из реек, на которые наклеен верхний слой. При двухслойном строении несущий слой многократно распилен, для -юго чтобы принять растягивающее усилие. При трехслойном строении готовый паркет напоминает многослойную массивную древесину. Верхний слой паркета состоит из износостойких пород древесины, таких как дуб, бук, ючен, черная вишня или береза, нижний и средний слои — из древесины хвойных пород, в основном ели (рис. 2.169).

В кромках паркетных досок предусмотрены паз и гребень (шпунт), служащие для их соединения между собой. Они предусмотрены для получения гладкой, износоустойчивой поверхности. Малоформатный готовый паркет, изготовленный из паркетных реек, наклеивается на пол; паркет большого формата, например паркетная доска, может быть уложен плавающим способом (см. 10.2.3.3).

Ламинатная плита состоит из древесностружечной плиты с наружным слоем

из тонкой стружки или древесноволокнистой плиты, которая на видимой стороне покрыта слоем лам и ната толщиной от 0,8 до 1,5 мм из синтетического материала, а на нижней стороне оклеена специальной пленкой, которая предотвращает растяжение. Верхний слой имитирует паркет, который очень сильно похож по цвету и структуре на натуральное дерево.

2.13.5.2. Клееные деревянные плиты

Клееные деревянные плиты состоят из реек или досок, которые по длине склеены в достаточно длинные рейки или доски. В основном стыки выполнены шиповым соединением. Такие склеенные на большую длину доски или рейки могут быть соединены также по ширине для образования поверхности большой площади (рис. 2.170).

Преимуществом такого способа производства является то, что сучки, а также другие пороки древесины могут быть вырезаны, то есть получается чистая несуковатая клееная деревянная плита. Однако такая плита не является упрочьшющей и может, как массивная древесина, усыхать и разбухать по ширине.

2.13.5.3. Нитевая древесина

Нитевая древесина состоит из полос шпона толщиной и шириной 1,5 мм, изготовленных из мягкихпород древесины. Узкие полосы проклеиваются, соединяются пучками и прессуются под высоким давлением в форму почти однородного профиля.

Таким способом можно производить трехмерно изогнутые предметы, например спинки и подлокотники стульев.

2.14. Шпон

Шпон в соответствии с DIN 4079 — это тонкие деревянные листы, которые могут быть получены лущением, строганием или распиливанием бревен или частей бревна.

2.14.1. Виды шпона в соответствии с применением и способом производства

В зависимости от применения различают облицовочный (декоративный) шпон, подоблицовочный и упрочняющий шпон. В зависимости от способа производства различают шпон строганный, лущеный и фанеропильный (рис. 2.171).

2.14.1.1. Декоративный шпон

Декоративный шпон может быть наружным или внутренним.

Наружный шпон образует для изделий, например мебели или частей мебели, наружные поверхности, внутренний шпон — внутренние. Декора тивный шпон наносят на несущие плиты типа столярных плит с реечным и цельным внутренним слоем, фанерные плиты, древесностружечные или древесноволокнистые плиты. Прежде всего декоративный слой служит для облагораживания деревянной поверхности.

Кроме этого, особо ценная древесина может использоваться более экономно. Толщина декоративного слоя согласно DIN 4079 составляет для лиственных пород от 0,5 до 0,75 мм, для хвойных пород — от 0,85 до 1,00 мм (см. табл. 2,30). Для специальных работ можно использовать слой декоративного шпона толщиной до 3 мм.

Для декоративного шпона в зависимости от направления волокон различают продольный и узор-

| Таблица 2.30. Стандартная | |

| толщина шпона | |

| мм | Порода древесины |

| 0,50 | Орех, махагони, макоре, |

| палисандр | |

| 0,55 | Клен, береза, бук, груша, |

| вишня, афромозия, сен, | |

| тиковое дерево | |

| 0,60 | Дуб, ольха, ясень, тополь, |

| вяз, лимба | |

| 0,65 | Дуб, липа, тополь |

| 0,70 | Абачи |

| 0,90 | Сосна, лиственница, ель |

| 1,00 | Пихта |

чатый шпон. Продольный шпон — это шпон, полученный из отрезка бревна, причем резание производилось в направлении, параллельном оси ствола. Узорчатый шпон — шпон, полученный из корневого клубня или частей ствола с очень неоднородным ростом, например корневая свилеватая фанера или клубневая фанера.

Шпоном для нелицевой стороны обозначают шпон, который предназначен не для лицевой стороны изделия, например для обратной стороны стенной облицовки, в том случае, когда при одностороннем нанесении шпона только на лицевую сторону может произойти коробление плиты. Шпон для нелицевой стороны, который не несет никакой декоративной нагрузки, должен быть наклеен в том же направлении, что и слой декоративного шпона на видимой стороне.

При маркировке шпона указываются толщина шпона (например, 0,65 мм), способ производства, номер DIN и порода древесины.

2.14.1.2. Подоблицовочный шпон

Подоблицовочный шпон наклеивается под слой декоративного шпона. Он снижает трещинообразо- вание в декоративном шпоне, например когда в качестве декоративного применяется узорчатый шпон или если декоративный и облицовочный слои шпона наклеены в одном направлении. Кроме этого, при использовании подоблицовочного шпона улучшается качество поверхности плиты. Для столярных плит подоблицовочный слой наклеивают под углом 30—45° относительно наружного слоя. В качестве под облицовочной фанеры особенно хорошо используется тонкий мелкопористый шпон.

2.14.1.3. Облицовочный шпон

Облицовочный шпон должен предотвращать работу дерева, то есть не допускать изменение его размеров при изменении влажности, Такой вид шпона, как правило, наклеивается на средний слой столярных плит с цельным и реечным внутренним слоем, в более редких случаях — на поверхность цельной древесины. Толщина слоя облицовочного шпонасоставляет от 1,5 до 3,5 мм. Она не должна превышать 10% толщины плиты, чтобы слой облицовочного шпона не вызывал се коробления.

2. ИЛА. Строганый шпон

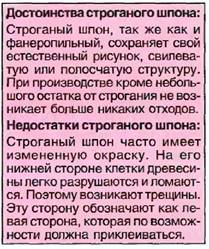

Строганый шпон производится на фанерострогальном станке (рис. 2_ 173). Бревна, которые подлежат строганию, необходимо тщательно отобрать и очистить. Потом их отрезают по длине, удаляют луб и раскряжевывают. Удаление луба и раскряжевка бревна дают хорошую поверхность надреза, а также обеспечивают благоприятную опорную поверхность на станочном столе.

Так как древесина часто слишком твердая и хрупкая, то кряжи перед ст роганием подвергают' обработке в паровом или варочном чане. В паровых чанах их орошают паром, в варочных чанах — горячей кодой. В зависимости от породы древесины, плотности и объема кряжа эта обработка длится от нескольких часов до нескольких дней. 11ри этом большинство пород древесины меняют свою окраску.

Когда кряжи для строгания становятся достаточно мягкими, то они посредством зажимных тисков закрепляются на столе строгального станка. Существуют вертикалы гыс и горизонтальные строгальные станки. В вертикально работающих станках закрепленный кряж движется снизу вверх по отношению к неподвижному строгальному ножу. В горизонтально работающих строгальных станках нож- салазки скользит по размещенным с двух сторон направляющим над неподвижным кряжем. В обоих типах станков кряж подвигается к ножу фанерострогального станка на толщину фанеры, и при каждом ходе снимается лист шпона. Для того чтобы древесина при отделении шпона не растрескивалась, перед ножом размещают прижимную балку. Кроме того, нож закреплен под наклоном к кряжу, чтобы разрезать древесину под углом, то есть с растянутым срезом. Из-за зажимных тисков кряж не может быть разрезан па шпон полностью, и обычно остается так называемый остаток после строгания.

Рисунок строганого шпона определяется не только натуральными свойствами и ростом дерева, но и способом установки и разрезания при строгании. Круглые бревна режут на половины, трети и четверти. Блоки, получаемые при распиливании бревна на четыре части, называют четвертями.

При плоском строгании половину кряжа строгают снаружи внутрь (рис. 2.172). При этом сначала возникает тангенциальный разрез с красивым свилеватым рисунком, потом ближе к середине полос-чатая текстура шпона. Эти структуры также могут быть подучены при строгании четверти (рис. 2.172). Гак, при радиальном строгании четверти получается фанера с полосчатой структурой, а при строгании в ядровой зоне благодаря наклонному резанию сердцевинных лучей получается фанера с тангенциальным рисунком, как, например, при строгании дуба. При тангенциальном строгании четверти строгание производится снаружи к ядру, при этом получают только свилеватую (витиеватую) фанеру. При полурадиальном строгании четверти получается полусвилеватый рисунок шпона. Шпон такого вида с помощью переворачивания собирается в симметричный рисунок (рис. 2.172).

2.14.1.5. Лущеный шпон

Для получения лущеного шпона лущение может производиться в круглом, эксцентричном или радиальном направлении. При таком способе предназначенные для лущения бревна отрезают по длине и обрабатывают так же, как и для производства строганого шпона в паровых и варочных чанах.

Перед обычным лущением бревна центрируются, то есть на обоих торцах бревна наносятся отметки центра. Центрированное бревно устанавливается в лущильный станок (рис. 2.175), при этом оно зажимается в центральных точках. При лущении лущильный нож движется против вращающегося бревна, при этом образуется непрерывная лента шпона. Для того чтобы на фанере образовались трещины как можно меньшего размера, перед лущильным ножом применяют прижимную балку (рис. 2.174«). При этом лущильный нож постоянно подается вперед в соответствии с заданной толщиной шпона. Образующаяся при лущении непрерывная полоса шпона наматывается на мотовило позади лущильного станка или специальными ножницами для шпона разрезается на небольшие листы шпона. На стволе вдоль образующей можно сделать пропилы специальной пилой. Посредством таких разрезов после каждого оборота бревна получают отрезанный лист шпона с размером, равным охвату бревна.С помощью лущильных станков можно получить шпон толщиной от 0,5 до 10 мм. Его применяют как шпон для облицовочного слоя, как средний слой для производства столярных плит с реечным внутренним слоем и как материал для фанерных плит. Лущеный шпон из березы, ясеня, клена и бука применяется в качестве декоративного. Характерный рисунок березы (муар), венгерского ясеня (волнистый) или сахарного клена (маленькие глазки) получают при помощи лущения.

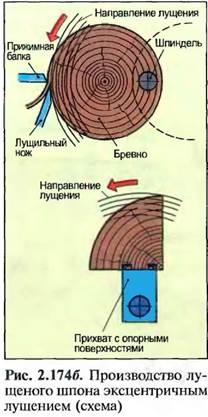

При эксцентричном лущении бревно закрепляется к зажимах эксцентрично, то есть не по центру (рис. 2.1745). Лущению при этом можно подвергать не только цельные круглые бревна, но и половины кряжей и их четверти. Годичные кольца при таком способе лущения разрезаются под разными углами, то есть рисунок шпона соответствующим образом меняется. В зависимости от части ствола и способа закрепления бревна получают свилеватый или полосчатый шпон. Эксцентрически лущеный шпон по своему рисунку похож па строганый шпон. Все же годичные кольца, как правило, из-за дугообразного врезания расположены немного дальше друг от друга, чем при строганом шпоне. Эксцентрически лущеный шпон особенно хорошо подходит для получения узорчатого шпона, чаще всего его обрабатывают для использования в качестве облицовочного шпона.

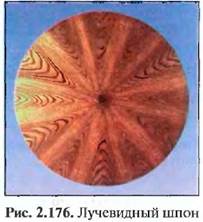

Лучевидный шнон похож на стружку от деревянного карандаша, полученную при использовании точилки. При этом возникают круглые листы шпона со своеобразным рисунком. Такой тип шпона применяют в основном для изготовления круглых столешниц (рис. 2.176).

2.14.1.6. Пиленый шпон

Фанеропильный шпон может быть получен при помощи горизонтальной лесопильной рамы или фанеропильной дисковой пилы. При обоих способах производства с круглого бревна снимают кору, на ленточной пиле с двух сторон снимают горбыль и распиливают по средине.

При пилении на горизонтальной лесопильной раме предназначенный для этой цели кряж закрепляют вертикально на рамной тележке и подают снизу вверх к движущимся горизо! !талыю взад вперед пильным полотнам. Так называемый резец обеспечивает боковое ведение пильного полотна, отклоняет отрезанное полотно шпона и одновременно освобождает пильные полотна (рис. 2.177),

При пилении на фанеропильном станке предназначенный для этой цели кряж закрепляют горизонтально лежа на рампой тележке и подводят к огромному пильному полотну. Резец, который отводит отрезанные листы шпона от пилы, выполняет функцию клина. При помощи фанеропильного станка могут быть распилены относительно длинные кряжи. Кроме этого, можно использовать существенно более высокие скорости подачи, чем при пилении в лесопильных рамах (рис. 2.177).

2.14.2. Сушка и хранение шпона

Шпон должен быть высушен сразу же после изготовления. Тем самым удается избежать окраски, поражения плесенью или коробления. Шпон, содержание влаги в котором из-за пропаривания или проваривания очень высоко, должен быть высушен в соответствии со своим дальнейшим применением, как правило, до 10%. Такое значение содержания влаги может быть достигнуто атмосферной или искусственной сушкой.

Атмосферная сушка шпона производится в сушильных камерах, в которых отдельные листы шпона укладываются на полки. Хотя этот метод и является для шпона достаточно щадящим, но требует много времени и трудозатрат. Поэтому в промышленном производстве шпона используется только искусственная сушка.

Искусственная сушка происходит в сушилке непрерывного действия. Сушильная камера для фанеры может загружаться и опустошаться вручную, полуавтоматически или в полностью автоматическом режиме. Скорость прохода определяется соответствующей электронной программой сушки в зависимости от породы древесины, начальной влажности шпона и его толщины. Шпон проходит при сушке от одной до четырех различных климатических зон, таких как зон а предварительной и основной сушки, а также зону охлаждения. Отдельные зоны соответствующим образом нагреваются и вентилируются (рис. 2.178).

В зависимости от применения различают различные типы сушек. Таким образом, непрерывные роликовые и ленточные сушилки применяются преимущественно для лущеного шпона, обычные ленточные и прессовочные сушилки применяют для сушки строганого шпона. В роликовой сушилке шпон из ценных пород древесины при высоком давлении прокатывается под нагретым цилиндром, при этом фанера получается особенно гладкой и гибкой и в дальнейшем гораздо лучше обрабатывается.

Загрузка и выемка листов шпона в сушилку должны производиться таким образом, чтобы шпон по окончании сушки был сложен в том порядке, в каком он в дальнейшем будет измеряться, обрабатываться или распиливаться. В заключение листы шпона пакетируются и пакетным способом обрезаются по размеру. Как правило, пакеты шпона содержат 16, 24 или 32 листа. Количество листов шпона должно быть всегда кратно 4. После этого пакеты шпона нумеруются и оцениваются (рис. 2.179).

При складировании шпона следует соблюдать осторожность. В складских помещениях для хранения шпона необходимо соблюдать порядок. В этих помещениях должна соблюдаться равномерная температура и влажность воздуха. В слишком сухих помещениях шпон становится хрупким и ломким, в слишком влажных помещениях — полнообразным и заплесневелым. Кроме этого, шпон необходимо защищать от прямого солнечного света, чтобы не возникло потемнения или выцветания.

ЗАДАНИЯ

1. Опишите способы производства шпона.

2. Сравните достоинства и недостатки различных способов производства шпона с

точки зрения возможностей применения.

3. Объясните, какое действие на шпон может оказать неправильное хранение.

2.15. Облицовочные материалы

Древесные материалы можно не только фанеровать, но и покрывать облицовочными материалами. Среди облицовочных материалов различают декоративные слоистые пластики, рулонные слоистые материалы, пленки и линолеум.

2.15.1. Декоративные

слоистые пластики

К декоративным слоистым материалам относятся слоистый прессованный материал (лами- нат) высокого давления и рулонные слоистые материалы (рис. 2.Ш).

2.15. У. 1. Декоративные

бумажно -слоист ы е пластики высокого давления

Декоративные бумажно-слоистые пластики высокого давления (HPL) производятся из реак- топластов. Они имеют уже готовую поверхность и применяются для облицовки древесных материалов.

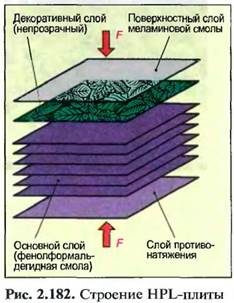

Производство. Пластики листовые декоративные слоистые высокого давления на основе тсрморсактивных смол (DIN EN 438) состоят из нескольких целлюлозных лент, которые пропитаны различными искусственными смолами, отвсрждающимися в результате химической реакции. Различают основной слой, декоративный и поверхностный. Основной или несущий слой плиты состоит из нескольких пропитанных фенолформальдегидной смолой листов целлюлозы. Декоративный слой образует высококачественная и обладающая повышенной впитывающей способностью бумага, которая покрыта поверхностным слоем из застывшей прозрачной меламиновой смолы. Вместо декоративной бумаги под слой меламиновой смолы можно также класть натуральный шпон или художественные репродукции (рис. 2.182).

| Таблица 2.31. Виды декоративных | |

| слоистых пластиков | |

| Тип | Свойства |

| N | Нормальные плиты для |

| общего применения | |

| Р | Плиты при определенной |

| температуре можно сгибать | |

| F | Плиты, устойчивые против |

| воздействия пламени | |

| С | Компактные бумажно-слоис |

| тые пластики | |

| CF | Компактные бумажно-споис- |

| тые пластики, высокое со | |

| противление против воздей | |

| ствия пламени |

Пропитанная смолой и предварительно просушенная бумага складывается слоями и укладывается в многоэтажные прессы, в которых она прессуется притемпературе около 150°С и давлении примерно 10 Н/мм2. При этом все слои бумаги свариваются в гомогенную плиту. Вид поверхности плиты слоистого пластика высокого давления зависит от поверхности плиты пресса. Хромированные блестящие поверхности пресса дают в результате блестящую поверхность пластика, матовые поверхности пресса — матовую, а структурированная поверхность пресса дает соответствующую структурированную поверхность пластика. После прессования плиты обрезаются, шлифуются с боковых сторон и складываются для последующего конечного отверждения.

Свойства. Декоративные слоистые пластики производятся множества цветов и рисунков, а также с различной структурированной поверхностью. Наружная поверхность является плотной, без пор, устойчива к ударам и износу, а также нечувствительна к спиртам и многим химикатам, кроме того, ее легко чистить. Слоистые пластики имеют нейтральный вкус и запах, кратковременно устойчивы к воздействию горящей сигареты, устойчивы к нагреву и свету и трудно воспламеняемы. Обычные бумажно-слоистые пластики имеют толщину 0,9 или 1,3 мм, но также производят толщиной до 5 мм. Декоративные слоистые пластики толщиной > 2 мм называют компактными пластиками.

Применение. Декоративные слоистые пластики, как правило, наклеиваются на поверхность-основу из древесных материалов. Благодаря своим хорошим механическим свойствам они применяются при изготовлении мебели, оборудования для лабораторий, кухонь, столовых, во внутренней отделке для межкомнатных дверей, разделительных стен, настенной и потолочной облицовки в больницах, лабораториях, больших кухнях, столовых, ресторанах и т.д.

ХРАНЕНИЕ И ТРАНСПОРТИРОВКА

Декоративные бумажно-слоистые пластики высокого давления следует защищать от влаги и по возможности хранить в закрытых помещениях. Плиты могут лежать на полках или стоять под наклоном около 80°. Имеет смысл прислонять друг к другу именно две декоративные стороны. Самую верхнюю плиту следует накрыть тяжелой древесностружечной плитой для того, чтобы тонкие пластины слоистого пластика не покоробилась (рис. 2.184).

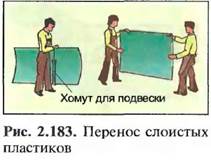

При транспортировке необходимо обязательно следить за тем, чтобы декоративные поверхности плит не скользили одна по другой, так как иначе поверхности поцарапаются. Кроме этого, необходимо избегать сильного прогиба плит при транспортировке (рис. 2.183).

ОБРАБОТКА

Декоративные бумажно-слоистые пластики отличаются высокой сопротивляемостью и твердостью. Эти свойства должны учитываться при обработке.

Для обработки должны применяться соответствующие обрабатываемому материалу инструменты с режущими кромками из твердого сплава (НМ).

Поверхность-основа.Тонкие слоистые пластики должны наклеиваться на поверхность-основу. Поверхность-основу во время приклеивания необходимо хорошо зафиксировать, она должна быть плоской, а ее влажность не должна превышать 8-10%.

Лучше всего подходят древесностружечные плиты с тонким наружным слоем, реечные или фанерные клееные плиты, а также твердые древесноволокнистые плиты. Абсолютно не подходят плиты из массивной древесины. Такие плиты становятся волнистыми и кривыми. Только узкие поверхности из массивной древесины с узким расположением годовых колец можно оклеивать слоистым пластиком без появления дефектов.

Дата добавления: 2020-07-18; просмотров: 734;