Древесина как лесоматериал или пиломатериал. Валка леса, формование и классификация бревен 7 глава

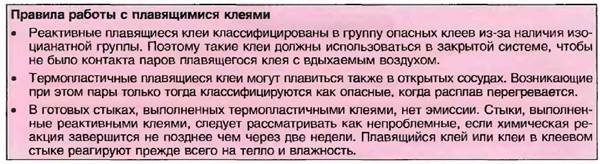

Обычно короткое время выдержки, а также длящееся лишь несколько секунд время схватывания приводят к тому, что плавящиеся клеи могут использоваться только с помощью специальных устройств и станков, например монтажных пистолетов или станков для оклейки кромок. Быстрое затвердевание клея делает возможным полностью автоматическое непрерывное склеивание со скоростью обработки до 40 м/мин.

|

|

| Таблица 2.26. Свойства клеевых соединений, выполненных плавящимися клеями | ||

| Термостойкость | В л агоу стойчивост ь | Область применения |

| EVA-плавящиеся клеи | ||

| От-10 до +75"С | Влажность древесины > 10%, а также последующее влияние влажное™ ослабляет прочность стыка, стыки только влаго- прочные | Применение в сухих внутренних помещениях; проблематично для кухонной мебели и мебели для ванных комнат |

| Полиамидные плавящиеся клеи | ||

| От-20 до t130eC частично кристаллическая структура | Совпадает с влагоустой- чивостью этиленвинигт- ацетатных плавящихся клеев | Более высокая стойкость к теплу, холоду, химикатам, чем у EVA-плавящихся клеев, при одинаковой адгезии. Часто применяется для наклеивания пластмасс на узкие поверхности для сухих помещений. |

| Полиофепиновые плавящиеся клеи | ||

| Примерно совпадает с термостойкостью полиамидных плавящихся клеев; частично кристаллическая структура | Из-за широкого спектра сырьевых веществ возможны различные свойства. Применение в сухих помещениях, там, где требуется короткое время выдержки, низкая вязкость при обработке и хорошая адгезия. | |

| Полиуретане вые плавящиеся клеи | ||

| От -40 до +140"С для не облучаемых стыков, при УФ-от- верждении примерно до 220°С | Особенно высокая устойчивость к химикатам, растворителям, температуре и влажности. Применение для подверженных погодному воздействию строительных конструкций (например, накладок на входные двери), мебели для ванных комнат и кухни. |

2.12.3. Процессы в клеевых стыках

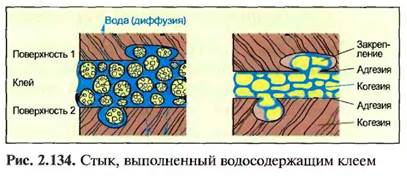

Процесс схватывания или затвердевания начинается со смачивания клеевой поверхности материала клеем и заканчивается получением прочного стыка. Как правило, тепло ускоряет процесс схватывания. Прочность стыка зависит от ко- гезии клея, от адгезии, то есть от прилипания клея к соединяемым деталям, а для пористых материалов — дополнительно от механической фиксации. Необходимо различать схватывание ютсев на основе воды (водосодержащих) или растворителя, а также клеев без воды и растворителя. Но в обоих случаях клей служит для заполнения полостей и промежутков между соединяемыми деталями.

2.12.3. L Водосодержащие клеи

Когда дисперсионная вода клея впитается в поверхность-основу или испарится из стыка, то молекулы клея больше не будут разделены между собой слоем воды и начнут соприкасаться друг с другом. В слое клея начинают действовать силы когезии. Благодаря связи частичек клея он становится прочным. Силы адгезии между поверхностью склеивания и клеем становятся тем больше, чем темнее они подогнаны друг к другу. Механическое скрепление проявляется в том случае, когда клей проникает в норы пористых склеиваемых поверхностей и там схватывается. Но клей в порах должен быть связан со слоем клея, находящимся в стыке (рис. 2.134). Механическое закрепление увеличивает прежде всего касательное усилие.

2.12.3.2. Клеи на основе растворителей

Когезионные силы в клеевом слое возникают при испарении растворителя и относительно высоком давлении прессования. Молекулы клея, находящиеся в слоях клея па обеих склеиваемых поверхностях, тесно соединяются друг с другом при испарении растворителя. При соединении и прессовании обеих выдержанных на воздухе поверхностей способные к деформированию молекулы на поверхностях обоих слоен клея соединяются благодаря сильным адгезионным и слабым коге- зионным силам. Давление прессования повышает при этом силу сцепления между слоями клея и поверхностями соединяемых деталей (рис. 2.135).

2.12.3.3. Клеи, не содержащие растворитель

Для двухкомпонентных клеев такого типа когезионные силы образуются при химической реакции между обоими компонентами. Адгезионные силы также могут образоваться, так как перед химической реакцией клей является жидким и поэтому может выровнять поверхность (рис. 2.136).

2.12.4. Технические термины, относящиеся к склеиванию

• Наполнитель — тонко измельченные, способные набухать органические вещества с собственной клеящей способностью, например зерновая мука, крахмал и водорастворимая целлюлоза, которые применяются в основном для фанеровочных клеев. Благодаря применению наполнителей можно снизить затраты на клей, регулировать вязкость клеевого раствора, улучшить эластичность клеевого стыка, повысить наполняющую способность клен и снизить опасность проступания клен.

• Заполнитель — тонко измельченные вещества без собственной клеящей способности, например мел и пенопласт, каменная, древесная или корковая мука. Используется как наполнитель.

• Время созревания — время от приготовления клея до его превращения в возможное для использования состояние. Клей можно наносить только по истечении предписанного времени созревания.

• Срок годности или жизнеспособность — это время, в течение которого клей остается пригодным к использованию до начала схватывания в сосуде. По истечении времени жизнеспособности клея его применять нельзя.

• Время выдержки — под этим понимают время высыхания нанесенного на поверхности клея до достижения полного давления прессования. Различают1 время открытой и закрытой выдержки.

• Время открытой выдержки — это время от нанесения клея до соединения между собой склеиваемых деталей. Время закрытой выдержки клея присоединяется к времени открытой выдержки и заканчивается при достижении полного давления прессования.

• Температура схватывания или затвердевания — это темперахура и течение вре ■ мени схватывания или затвердевания. При холодном склеивании лежит в интервале от 5 до ЗСГС, при горячем склеивании — от 30 до 200°С и выше.

• Время схватывания или затвердевания — это время, которое необходимо клею для достижения прочности стыка. Для некоторых клеев после истечения времени схватывания прочность стыка еще недостаточна для дальнейшей обработки изделия. В этих случаях по истечении времени схватывания должно пройти время окончательного схватывания. В течение времени окончательного схватывания панели с наклеенным покрытием складывают в штабель друг на друга. Дополнительное давление прессования необязательно. Для реакционных клеев типа клеев на основе поли конденсационных смол говорят в основном не о нремени схватывания, а о времени отверждения.

• Давление прессования — это давление на клеевой стык в течение времени схватывания или затвердевания.

• Время прессования или длительность прессования, время закрепления — это время между началом и окончанием действия полного давления прессования. Для контактных клеев говорят о времени запрессовки.

• Толщина клеевого стыка — клеевой стык со средней толщиной максимум 0,1 мм обозначается как тонкий, с толщиной больше 0,1 мм — как толстый.

• Метод термической сварки или горячее склеивание — при гаком методе наносят вязкий тер море активный клей, в основном ПВА. После высыхания клея склеиваемые поверхности соединяются друг с другом и прессуются. Благодаря воздействию тепла клеевая пленка разжижается еще раз. Благодаря этому она соединяет обе поверхности и схватывается при охлаждении.

• Группы нагрузки — клеи для соединения древесины и древесных материалов н зависимости от прочности стыка в соответствии с EN 204 классифицируются на группы нагрузки Dl, D2, D3 и D4. Клеи должны удовлетворять предписанным в стандарте требованиям относительно устойчивости против воздействий климата и ноды, Требования относятся к твердым стыкам. Клеевые соединения группы D1 должны быть устойчивы в закрытых помещениях с обычно низкой влажностью, в то время как клеевые соединения группы D4 устойчивы к климатическим воздействиям умеренной зоны в особенно тяжелых условиях (табл. 2.27).

2.12,5. Работа с клеями

Работа с клеями — это системный процесс. Как правило, клей, поверхность- основа или склеиваемые детали, метод обработки, включая устройства и станки, эксплуатационные показатели и эффективность склеивании, а также внешний вид и стоимость клеевого соединения должны быть согласованы между собой.

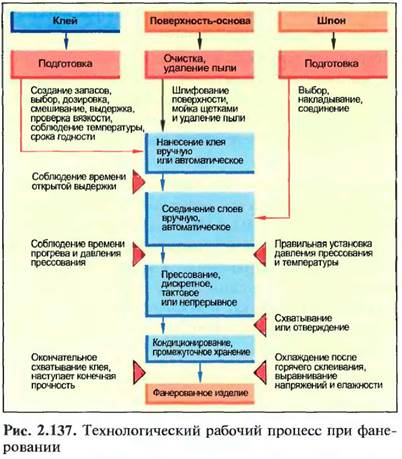

В технологическом рабочем процессе задаются, например, важные влияющие факторы для применения клея при фанеровании. Каждый этап обработки имеет свое собственное значение, которое должно учитываться для того, чтобы по окончании работ по фанерованию получилось безупречное изделие (рис. 2.137 и 4.9).

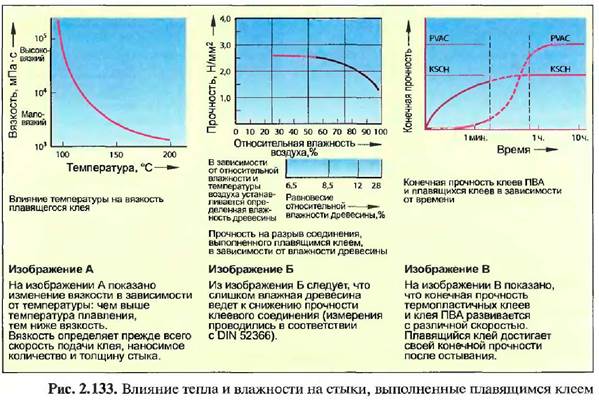

При использовании клен важным фактором является температура. Она устанавливается в соответствии с типом используемого клея, сггвер- дителя и временем отверждения. В определенных пределах с увеличением температуры время схватывай ин уменьшается. Эта зависимость недействительна для работы с плавящимися клеями. Они при нагревании разжижаются, а при охлаждении твердеют.

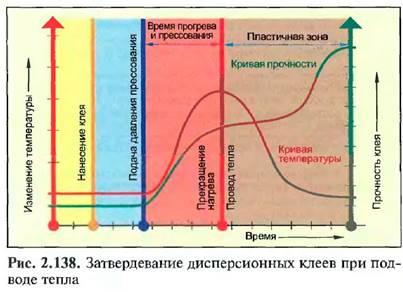

На рис. 2.138 представлено влияние на затвердевание дисперсионных ктеев при склеивании поверхностей в нагретом прессе.

ЗАДАНИЯ

1. Объясните, почему чистый поливинилацетатный клей не пригоден для склеивания оконных рам, подверженных погодному влиянию?

2. На что необходимо обращать внимание при работе с клеем для склеивания лакированных поверхностей?

| Таблица 2.27. Группы нагрузки клеевых соединений в соответствии с EN 204 | |

| Группа нагрузки | Климатические условия и область применения1 |

| D1 | Внутренние помещения, в которых температура лишь кратковременно и случайно превышает 50"С, а влажность древесины составляет максимум 15%, например для внутренних дверей, мебели, облицовки. |

| D2 | Внутренние помещения с кратковременным и случайным воздействием стекающей воды или водяного конденсата и/или кратковременно высокой влажностью воздуха с повышением влажности древесины максимум до 18%, например в кухне, ванной комнате. |

| D3 | Внутренние помещения с частым кратковременным воздействием стекающей воды или водяного конденсата и/или долговременно высокой влажностью воздуха. Для наружных конструкций, защищенных от погодных воздействий, например наружных дверей, окон, лестниц. |

| D4 | Внутренние помещения с частым сильным воздействием стекающей воды или водяного конденсата. Для наружных конструкций, подверженных влиянию погодных воздействий, но с соответствующей защитой поверхности, например закрытый бассейн, душевая кабина, окна и наружные двери с лазурью или темным покрывным покрытием, кроме этого, для приставных и обычных лестниц. |

| 1 Если к клеевому соединению предъявляются более высокие или отличные от приведенных в таблице требований, например для применения в других климатических зонах, тогда необходимо соблюдать соответствующие особым практическим условиям варианты выбора между породой древесины и типом клея. После этого необходимо провести испытания по EN 205. |

3. Сравните свойства грех клеев на основе поли конденсационных смол с точки зрения их применения для склеивания оконных рам.

4. Объясните различия между наполнителем и заполнителем.

5. Какое влияние оказывает превышение времени выдержки на прочность клеевого стыка?

6. Как можно уменьшить время схватывания клея?

2.13. Древесные материалы

Древесные материалы — это состоящие из нескольких слоев одной или разной толщины, из древесных опилок или волокон и клеящего вещества проклеенные (склеенные) и/или прессованные плиты или фасонные детали, Я зависимост и от строения древесные материалы с некоторыми исключениями можно разделить на следующие группы: слоистые древесные материалы, комбинированные (ком- позш (Ионные), древесностружечные и древесноволокнистые древесные материалы (рис, 2.140).

2.13.1. Слоистые древесные материалы

Слоистые древесные материалы состоят минимум из трех слоев, которые проклеены между собой и спрессованы в плиту или фасонную деталь. К слоистым материалам относятся клееная фанера, клееная древесина (с параллельным направлением волокон), фасонные детали из слоистой древесины, столярные плиты с цельной средней частью, а также с серед т го й из реек, а также многослойная массивная древесина.

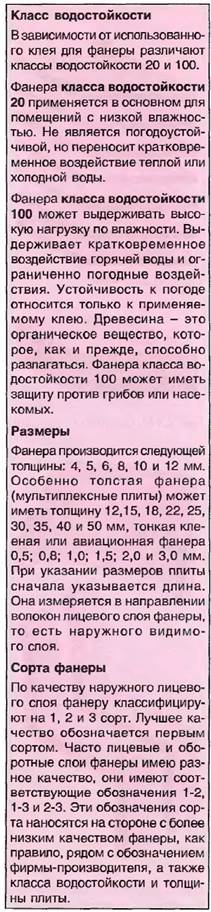

2.13. 1. I. Фанера

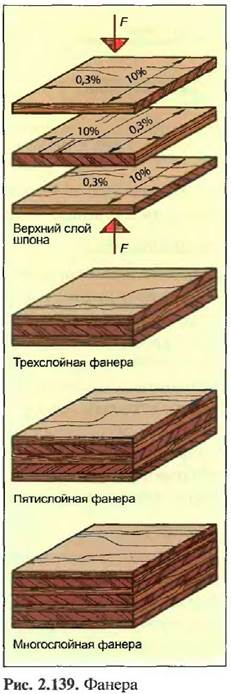

Фанера состоит из проклеенных крест накрест относительно друг друга слоев лущеною шпона. Поэтому отдельные слои фанеры не могут беспрепятственно «работать», они блокируют друг друга.

Клееная фанера должна иметь поперечное сечение, симметричное по толщине слоя шпона, породе древесины и направлению волокон. Поэтому слоистая фанера, как правило, состоит из нечетного количества слоев, то есть минимум 3, далее 5, 7,9,11 слоев и больше. В таких случаях фанера обозначается как трех-, пяти- или многослойная фанерная плита (рис. 2.139).

Толстая и многослойная фанера минимум из пяти слоев и с толщиной более 12 мм в торговле известна как мультиплексные плиты.

ПРОИЗВОДСТВО

Лущеный шпон нарезается и склеивается стыками по ширине. Верхняя плита должна быть высокого качества (без сучков, трещин или окрасок). Также и серединные слои фанеры не должны иметь крупных дефектов и сучков, так кик они могут проступить через верхний слой фанеры. Подготовленные по величине плиты слои шпона намазываются клеем с помощью специального станка, В желаемом количестве и последовательности слои накладываются друг на друга и проклеиваются в горячем прессе.

После прессования фанера должна складываться в штабеля таким образом, чтобы добавленная клеем влажность, а также внутренние напряжения могли выравниваться. Этот процесс называют кондиционированием. После этого плиты распиливаются по формату, шлифуются, контролируются и маркируются.

СВОЙСТВА

Фанера имеет высокую прочность, более высокую устойчивость размеров и формы, чем обычная древесина. Фанеру, как и массивную древесину, можно обрабатывать с помощью обычных деревообрабатывающих инструментов и станков, например пилить, фрезеровать, сверлить, выдалбливать, строгать и шлифовать. Кроме этого, фанеру можно покрывать различными покрытиями, шпоном или обрабатывать ее поверхность каким-либо иным образом. Сколачивать гвоздями ее можно даже за края.ПРИМЕНЕНИЕ

Фанера для внутренних работ благодаря незначительной усушке применяется для имеющих большую площадь не несущих конструкций мебели и внутренней отделки, таких как задние стенки, филенки, корпуса выдвижных ящиков. Из более толстой (мультиплексной) фанеры можно изготавливать части мебели и столешницы. Она хорошо подходит для изготовления фрезеровочных шаблонов и лестничных ступеней.

Облицовочная фанера, может использоваться как деревянная обшивка, дли мебели и торгового оборудования, в холодильных камерах, а также как конструкционный элемент большой площади в помещениях с большой влажностью.

ОБРАБОТКА

Фанера обрабатывается твердосплавными инструментами. При распиловке на кругло пильном форматном станке необходимо обеспечить хорошую возможность укладывания плит на станок. Восходящие зубья пильного полотна поднимают легкую плиту от поверхности распила так, 1тто возможен обратный отскок, таким образом, может возникнуть опасность несчастного случая.

Для намазывания клея и нанесения какого- либо покрытия могут использоваться все применяемые в столярном деле клеи. Если фанера должна быть покрыта слоем еще какого-либо шпона, то направление волокон облицовочного слон должно быть перпендикулярным направлению волокон внешнего слоя фанеры, для того чтобы избежать образования трещин на облицовочном слое, то есть это необходимо учитывать уже при распиловке фанеры.

ОСОБЫЕ ВИДЫ ФАНЕРЫ

Фанера в соответствии со своим строением, применяемым клеем, а также способом обработки поверхности может бьгть предназначена для конкретного использования. Различают строительную фанеру (В FU), противопожарную фанеру, фанеру для бетонных опалубок (SFU), лакированную и отделанную благородным шпоном, бронированную металлом с двух сторон, паронепроницаемую с ннут-ренним слоем из алюминия, пропитанную противогрибковым и инсектицидным защитным средством фанеру.

2.13.1.2. Слоистая древесина

Слоистая древесина (SCH) не является фанерой. В слоистой древесине направление волокон слоев шпона преимущественно параллельно (рис. 2.141), Для повышения прочности на изгиб допустимо применение только около 15% слоев с поперченным расположением волокон.

Подготовка шпона и склеивание происходит так же, как для фанеры.

СВОЙСТВА

Благодаря отчетлино выраженному направлению слоя шпона слоистая древесина приобретает высокую прочность в направлении волокон, которая значительно превышает прочность массивной древесины. Эта прочность только увеличивается с уменьшением толщины отдельных слоев. На 1 см толщины плиты могут использоваться от 7 до 20 слоен шпона. Клееная древесина производится толщиной от 4 до 100 мм. Ее можно обрабатывать обычными для деревообработки станками и инструментами.

ПРИМЕНЕНИЕ

Слоистая древесина применяется для конструкционных элементов, испытывающих большую нагрузку на изгиб и растяжение в продольном направлении, то есть для изготовления спортивных снарядов, лестниц, самолетов, в мод еле строении и при изготовлении каркасов,

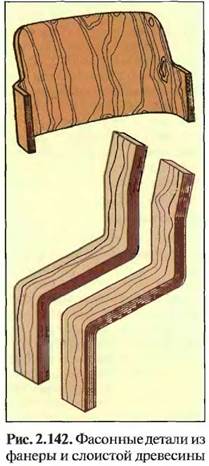

2.13.1.3. Фасонные детали

из слоистой древесины

Фасонные детали из слоистой древесины (К?) дел ячея на фасонные детали из фанеры и фасонные детали из слоистой древесины.

Фасонные детали из фанеры состоят из склеенных под прямым углом или в виде звезды слоев лущеного или строганого шпона, которые прессуются в форму многократно изогнутых деревянных частей. Клей между слоями шпона удерживает послевысыхания слои шпона в заданном при искривлении положении, так что обратное разгибание прессованных частей ограничено. После прессования фасонные детали могут быть вырезаны по желаемому размеру. Таким способом можно изготавливать, например, многократно изогнутые части стульев или мягкой и другой мебели, а также корпуса для радиотехники (рис. 2.142).

Фасонные детали из слоистой древесины имеют одинаковое направление во локон в слоях шпона. Поэтому из них можно изготавливать незначительно изогнутые детали, такие как обручи, рамы и сиденья стульев, рамы столов и прижимные планки для пружин. С помощью клеев, содержащих термореактивную пластмассу, отдельные слои в фасонной детали сохраняют свою форму в стабильном состоянии. Кроме этого, такие детали имеют более высокую прочность, чем изогнутая массивная древесина (рис. 2.141 и 2.142).

Фасонные детали из клееной древесины в основном производятся из шпона бука. В особых случаях для слоистых дренесных материалов может быть предусмотрено покрытие из лущеного или строганого шпона других пород,

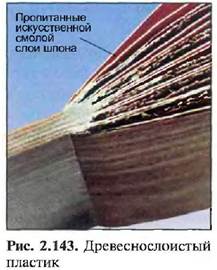

2.13.1.4. Древеснослоистый пластик

Древеснослоистый пластик на синтетическом связующем - это уплотненный слоистый древесный материал с заданными заранее прочностными качествами,

ПРОИЗВОДСТВО

Для изготовления используют лущеный шпон лесного бука толщиной 0,8 мм. Сильно высушенные слои шпона кладут в погружную ванну или вакуумный резервуар с 50%-м раствором фенолформальдегидной смолы. Пропитанная синтетической смолой древесина высушивается до влажности, необходимой для прессования. В гидравлических прессах слои шпона прессуют под высоким давлением (от 2000 до 3000 Н/см2) и при высокой температуре (от 135 до 155°С). При этом древесина уплотняется, поры заполняются синтетической смолой, а пропитанные смолой тесно прилегающие друг к другу стенки склеиваются между собой прочно и неразрывно (рис. 2.143).

СВОЙСТВА

Древеснослоистые пластики, несмотря на свое строение на основе слоев древесины, имеют очень хорошие механические свойства. Они очень твердые, имеют высокую прочность на сжатие и износ, устойчивы против воды, масел, щелочей и слабых кислот. Их можно фрезеровать, строгать, пилить и сверлить, нарезать резьбу, отделывать с помощью напильника и шлифовать. Поверхность благодаря прессу чистая и гладкая. Благодаря фенолформальдегидной смоле имеет коричневые оттенки. Плиты производятся толщиной от 4 до 100 мм.

ПРИМЕНЕНИЕ

Дренеснослоистые пластики применяют на деревообрабатывающих предприятиях как шаблоны для фрезерования и сверления для станков, которые обрабатывают отверстия в древесине, например для изготовления окошка касс. Из таких пластиков изготовляются чашеобразные сиденья и подносы (рис. 2.144).

2.13.1.5. Столярные плиты

с цельной внутренней частью

Столярные плиты (ST) состоят из среднего слоя уложенных рядом брусков толщиной от 24 до 30 мм, которые с обеих сторон оклеены облицовочным слоем наружной фанеры (рис. 2.145).

ПРОИЗВОДСТВО

Столярные плиты производятся исключительно промышленным способом. Для качества столярно й плиты в высокой степени определяющим являются вид и состав внутреннего слоя. Бруски для внутреннего слоя изготовляют, как правило, из ели или сосны. Годичные кольца брусков должны по возможности проходить поперек досок. Так как дефекты среднего слоя могут отпечататься на поверхности плиты сквозь слой облицовочного шпона, то при изготовлении столярной плиты сучья и трещины, а также обзол и смоляные кармашки вырезают, а отдельные бруски Также плотно соединяют подлине.

Изготовление среднего слоя производится на реечном наборном станке, где бруски укладываются и склеиваются в среднем положении или только в отдельных точках.

Средний щит оклеивается шпоном н поперечном направлении волокон на гидравлическом прессе горячего прессования. Для того чтобы усилия усушки, разбухания и скручивания наружного шпона не передавались на средний щит, его толщина не должна превышать 13% всей толщины плиты. Толщина облицовочного слоя шпона, например, при толщине плиты 13 мм составляет от 1,5 до 2 мм, при толщине от 16 до 22 мм — от 2,5 до 2,8 мм, при толщине столярной плиты более 25 мм — от 3,0 до 3,5 мм, В Германии для наружного слоя столярной плиты применяют в основном древесину бука, в Скандинавии и Польше — березы и ели, в Италии — тополя. Применяемая до сих пор тропическая древесина пород лимба, иломба, абачи и окоум практически вытеснена. После прессования необходимо долговременное промежуточное хранение, чтобы привнесенная склеем нлага равномерно распределилась по плите или испарилась. Этот процесс называют кондиционированием. Только после этого плита разрезается по размерам, торцы шлифуются и маркируются.

СВОЙСТВА

Благодаря перекрестному расположению слоев древесины в облицовочном слое выравниваются напряжения усушки, так что столярная плита имеет практически одинаковое значение величины усушки по разным направлениям, которое колеблется в пределах величины продольной усушки. Чем тоньше рейки в среднем слое, чем равномернее распределение продольной усушки отдельных реек среднего слоя между собой, чем ровнее облицовочный шпон, тем лучше формоустойчивость материала и ровнее поверхность. Столярная плита имеет относительно небольшой вес, ее можно качественно покрывать декоративным шпоном и обрабатывать па обычных деревообрабатывающих станках и инструментах. Благодаря среднему слою из массивной древесины может выдержать достаточно высокую нагрузку на изгиб. Эта прочность на изгиб может быть повышена еще больше благ одаря дополнительно наклеенному слою облицовочной фанеры. Так как наибольшая прочность имеется в направлении среднего слоя и направление волокон облицовочной фанеры должно проходить поперек волокон наружного слоя, то при распиливании следует учитывать направление волокон среднего слоя (рис. 2.145).

ПРИМЕНЕНИЕ

Столярные плиты используются при изготовлении мебели для производства несущих конструкций большой площади, типа частей корпуса, дверей, вставных полок. При внутренних работах подходит для изготовления облицовки, встроенной мебели и дверных полотен.

ОБРАБОТКА

Столярная плита состоит из древесины и поэтому может обрабатываться всеми столярными деревообрабатывающими инструментами и станками, то есть ее можно распиливать, фрезеровать, строгать, сверлить, штамповать и шлифовать. При фрезеровании кантов режущий инструмент в области клеевых стыков быстрее затупляется и зазубривается. Поэтому для проведения фрезеровальных работ в больших объемах следует использовать твердосплавный режущий инструмент.

В качестве угловых соединений применяют особые соединения с помощью нагелей или вставных шипов, так как поперечное сечение плиты ослабляется при сверлении или фрезеровании пазов (см. п. 4.3). Для склеивания можно использоватьвсе применяемые в столярном деле клеи (клеящие вещества). Чаще всего столярные плиты покрывают еще одним слоем декоративного шпона. Для того чтобы избежать растрескивания слоя декоративного шпона фанеры, направление волокон декоративного шпона должно быть перпендикулярным к направлению волокон в облицовочном слое (рис. 2,146), На видимые канты наклеивают профили или слои окантовочного шпона. В случае применения тонкого окантовочного шпона необходимо следить за тем, чтобы торцы наружного слоя, а также дефекты среднего слоя не проступили на окантовочном шпоне.

Столярные плиты с наружным слоем из древесных материалов — это особые столярные плиты, в которых в качестве наружного слоя шпона приме- Iгяют тон кие древесностружечные или древесноволокнистые плиты (MDF). Они легче, чем обычные столярные плиты, и благодаря ровной структуре поверхности легче подвергаются обработке декоративным шпоном, лакированию или нанесению других покрытий.

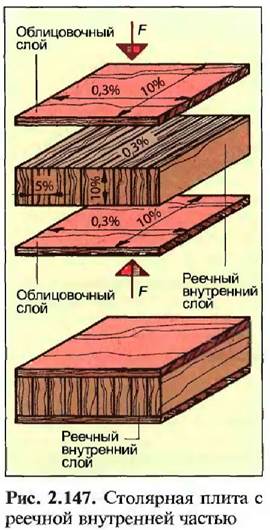

2.13.1.6. Столярная плита с реечной внутренней частью

Столярная плита с реечной внутренней частью (STAE) имеет такое же строение, как и столярная плита с цельной внутренней частью. Отличие в том, что средний слой состоит из склеенных между собой реек толщиной до 8 мм, изготовленных из лущеного шпона. Так как при производстве лущеного шпона древесина разрезается в направлении годичных слоев, то рейкя имеют преимущественно продольное расположение годичных колец. Поэтому их поверхность остается плоской. Другие свойства, способы склеивания, размеры, применение и обработка такие же, как у столярных плит с цельной внутренней частью (рис. 2.147).

2.13.1.7. Строительные столярные титы

| Таблица 2.28. Размеры столярных плит с цельной и реечной внутренней частью | |

| Толщина, мм | 13, 16, 19, 22,25, 28, 30, 38 |

| Длина, мм | 1220, 1530,1830, 2050, 2500 |

| Ширина, мм | 2440, 2500, 3500, 5100, 5200, 5400 |

Строительные столярные (BST, BSTAE) плиты производятся с достаточно толстым наружным слоем из стойких пород древесины, таких как бук или макоре, класса водоустойчивости 100. Такие плиты подходят для строительства сборных домов, изготовления контейнеров, а также бетонной опалубки. Для большинства видов бетонной опалубки предусмотрены столярные плиты с покрытием из синтетической смолы. С помощью этого получают гладкую поверхность бетона,

2.13.1.8Многослойная массивная древесина

Многослойная массивная древесина состоит не из шпона, а из трех, реже пяти слоев пластин массивной древесины.

11ластины массивной древесины имс ют толщину от 5 до 10 мм, ширину около 100 мм, склеиваются в плиты и затем как клееная фанера склеиваются крест на крест друг с другом. Так получается материал, поверхность которого выглядит как склеенная из досок поверхность цельной древесины (рис. 2.148).

Дата добавления: 2020-07-18; просмотров: 689;