Древесина как лесоматериал или пиломатериал. Валка леса, формование и классификация бревен 11 глава

2.16,3. Твердые сплавы

Спеченные твердые сплавы состоят из соединений вольфрама, титана и тантала с углеродом (карбидов). Карбиды вместе с кобальтом перемалываются в тонкий порошок и как порошковая смесь под высоким давлением прессуются в плоские прутки или сразу же в конечную форму режущих кромок инструмента. Изготовленные из плоских прутков режушие кромки, так же как и спрессованные в готовые режущие кромки, до конца спекают при высокой температуре и высоком давлении. Спекание — это отжиг спрессованных частиц порошка, при котором образуется связанная кристаллическая структура. После спекания режущие кромки инструмента являются настолько твердыми, что их дальнейшая обработка возможна только алмазными или кремний-карбидными инструментами. Твердые сплавы классифицированы в соответствии с DIN 4990 и ISO 513 в основную группу стружкоудаления и группу применения для обработки резанием.

Спеченные твердые сплавы очень хрупкие. Поэтому режущие кромки должны быть напаяны на эластичную подложку из стали. И нстру менты с твердосплавным покрытием режущих кромок допускают значительно более высокие скорости резания, чем инструменты со стальными режущими кромками. Стойкость режущего инструмента, выраженная длиной резания для инструментов с твердосплавным покрытием режущих кромок, в 10—60 раз больше, чем стойкость инструмента со стальными режущими кромками.

2.16.4. Стеллиты

Стеллиты, или литые наплавочные твердые сплавы, содержат в основном от 40 до 50% кобальта, 25—35% хрома, 12—20% вольфрама и до 3% углерода. Твердые сплавы на кобальтовой основе применяются при распиливании массивной древесины вместо твердометаллических пильных полотен. Прочность и хрупкость стеллитов меньше, чем у спеченных твердых сплавов, но выше, чем у инструментальных сталей. Высокая естественная твердость стеллитов делает закал ива! ше режущих кромок излишним.

Наплавочные твердые сплавы с помощью специальных устройств наплавляются на кончики зубьев пилы. После наплавления сплава, так называемого стеллитирования, вершины зубьев выравниваются с помощью шлифования на обеих сторонах, а пильные зубья по передней и задней грани формируются или затачиваются с помощью заточки или шлифования алмазным шлифовальным диском.

2.16.5, Коррозия и коррозионная защита

Под коррозией понимают разъедание и разрушение материалов вследствие химических или электрохимических процессов с участием коррозионных агентов, например воды и воздуха.

2.16.5.1. Коррозия

Химическая коррозия: при химической коррозии металлические материал ы химически изменяются снаружи благодаря действию кислорода (окислению) без участия воды. Газы и пары, прежде всего при высоких температурах, могут ускорить процесс.

Это окисление нельзя путать с окислением цветных металлов, при котором на поверхности образуется толстый защитный оксидный слой.

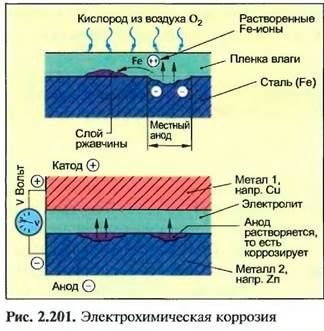

Электрохимическая коррозия: различают электрохимическую коррозию с кислородной деполяризацией влажных стальных поверхностей и электрохимическую коррозию на коррозионных элементах (рис. 2.200).

Электрохимическая кислородная коррозия происходит особенно на нелегированных или низколегированных сталях. Когда стальная поверхность покрыта влажной пленкой, то под влиянием кислорода из воздуха железо растворяется. Образуются ионы железа, которые в результате химической реакции с кислородом из воздуха образуют гидроокись железа Fe(OH)3, из которой образуется гидрат окиси железа FeO(OH), так называемая ржавчина.

Электрохимическая коррозия на коррозионных элементах базируется на тех же процессах, которые протекают в гальваническом элементе (см. 14.3.3). В этой коррозии участвуют два различных металла или более, между которыми находится проводящая жидкость типа воды, так называемый электролит. При таком расположении неблагородный металл растворяется, то есть говорят, что он коррозирует или разрушается.

В состоящем из цинка и меди гальваническом элементе медь является «более благородной» чем цинк, поэтому ципк разрушается.

Если сравнивать металлы с электрически нейтральным водородом, то можно увидеть, что между водородом и металлами возникает электрическое напряжение различной величины. Эту разницу в напряжениях можно представить в виде электрохимического ряда напряжений или потенциалов (рис. 2.202).

С помощью этого ряда напряжений можно рассчитать напряжение для каждого гальванического элемента. Например, элемент из меди и цинка дает 1,1В.

Металлы, которые образуют положительный полюс, обозначаются как благородные металлы, те, которые образуют отрицательный полюс, - как неблагородные металлы. Чем дальше металл удален от водорода в ряду потенциалов,тем благородней (\) или неблагородней (—) он является. Чем дальше металлы одного гальванического элемента расположены друг от друга в ряду потенциалов, тем быстрее будет разрушаться менее благородный металл.

На основе этих данных можно предотвратить коррозию применением таких металлов, которые в ряду потенциалов расположены близко друг к другу, то есть медь, например, не должна крепиться оцинкованными стальными шурупами. Наряду с этим существует возможность предохранения областей контактов между различными металлами с помощью непроводящего промежуточного слоя, например покрытия, который исключает возможность попадания токопроводящей влаги непосредственно на области контактов.

2.16.5.2. Защита от коррозии

Защитиые мероприятия в виде нанесения различных покрытий удерживают влагу и кислород от контакта с поверхностью металла, что предотвращает и уменьшает коррозию.

Смазывание и замасливание: для металлических частей, которые должны быть гладкими и блестящими, используют не содержащее кислоты минеральное масло или минеральный жир (вазелин), например для складированных легких металлов и стальных деталей, для измерительных приборов и поверхностей скольжения.

Окрашивание: на очищенные и обезжиренные поверхности в несколько слоев наносят покрытие из искусственной смолы или разжиженный искусственный порошок (порошковое лакокрасочное покрытие).

Анодирование (элоксирование): изделия из алюминия и алюминиевых сплавов, расположенные в ванне с серной кислотой (положительный полюс, анод), и свинцовая пластина (отрицательный полюс, катод) подключаются к цепи постоянного тока. Возникающий при этом кислород образует твердый и стойкий оксидный слой, элоксальное покрытие.

Элоксаль — это электрически окисленный алюминий. В отличие от покрытий, произведенных гальваническим путем, элокеальный слой находится в основном в поверхности изделия, а не на ней. Поэтому анодированный слой очень устойчивый. С помощью легирования или присадок в ванну с серной кислотой можно получать различные цвета элоксального покрытия.

Металлические покрытия: их можно наносить среди прочего методом окунания в расплавленный металл, распылением жидкого металла, гальванизацией или плакированием.

При методе окунания очищенное и обезжиренное в кислотной ванне изделие затем окунается в жидкий металл типа цинка или олова. Таким способом производят, например, оцинковку и огневое цинкование.

Для гальванизации производят гальванический элемент (рис. 2.202). Изделие и покрывной материал в зависимости от положения в ряду потенциалов подключают к полюсам источника постоянного тока таким образом, чтобы покрывной материал растворялся электролитом и оседал на изделии. Для гальванизации особенно подходят никель, хром, кадмий, цинк, серебро и золото.ЗАДАНИЯ

1. Объясните, что понимают под легированием и почему легируют стали.

2. I Точему целы юметаллическая фреза i ю может состоять из высоколегированной быстрорежущей стали?

3. Что такое коррозия и как можно защитить от нее металлы?

4. Объясните, в чем состоит отличие твердых сплавов от сталей.

5. Объясните с помощью электрохимического ряда напряжений, какой из металлов будет разрушаться, если для закрепления карнизною листа из алюминия будут использоваться стальные вш ггы. Карниз закрепляется на деревянном окне.

2.16.6. Обработка металлов

К обработке металлов относятся измерение и разметка, распиливание, обработка напильником, сверление, зенкование, сгибание и отгибание кромок, а также нарезание резьбы.

ИЗМЕРЕНИЕ И РАЗМЕТКА

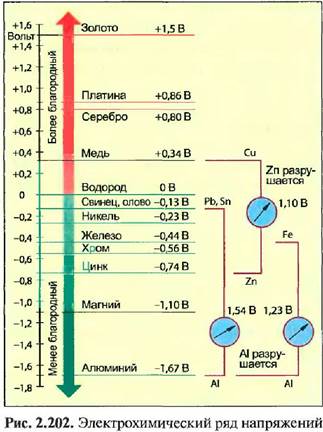

При измерении и разметке размеры с чертежей с помощью различных приспособлений переносятся и размечаются на обрабатываемом изделии. Для этого используют масштабные линейки, штангенциркуль (раздвижной калибр), угломеры, чертилки, циркули и кернеры.

Масштабные линейки — это простые линейки из стали.

Штангенциркуль состоит из металлической шины с миллиметровыми делениями и подвижной измерительной губки (рис. 3.17).

Угломеры используют для разметки и контроля любых углов на изделии (рис. 2.203).

Чертилка состоит из стального стержня в форме карандаша. Ее кончик закален. С помощью чертилки на поверхности изделия можно рисовать тонкие линии (рис. 2.204).

Циркули с двумя переставляемыми ножками из стали и закаленными кончиками используют для разметки окружностей и закруглений (рис. 2.204).

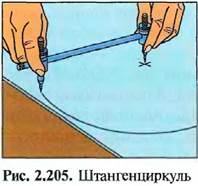

Штангенциркули служат для разметки кругон большого диаметра, а также замера и переноса больших размеров (рис. 2.205).

Кернеры используют для разметки центров отверстий. Тем самым облетается центрование и засверловка отверстий. Форма стержня кернера цилиндрическая, кончик кернера — конический (рис. 2.204).

РАСПИЛИВАНИЕ

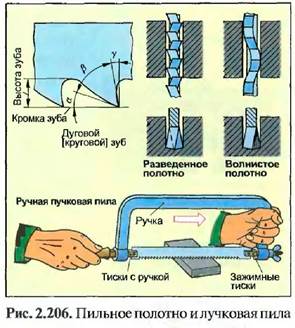

Принцип действия ножовок по металлу и дереву почти одинаков. Для того чтобы пильное полотно при распиливании не зажималось, зубья i шлы разводят или делают полотно слегка волнистым (рис. 2.206). Угол заострения зубьев составляет примерно 50°. Количество зубьев на каждые 25 мм длины пильного полотна выбирается в соответствии с распили ваемым металлом. Для мягких металлов типа алюминия и меди берут пильные полотна с большим шагом зубьев, для твердых металлов, стали и чугуна выбираются пилы с более мелкими зубьями,

ОБРАБОТКА НАПИЛЬНИКОМ

Металлы, так же как и древесину, можно обрабат ыват ь напильником. Снятие стружки в зависимости от формы зубьев производится скоблением или резанием (рис. 2.207). Для мягких металлов применяют напильники с грубой насечкой, для твердых металлов — с тонкой насечкой. Кроме этого, напильники по металлу различают по форме их поперечного сечения, например плоские и полукруглые (см. 3.2.7),

СВЕРЛЕНИЕ И ЗЕНКОВАНИЕ

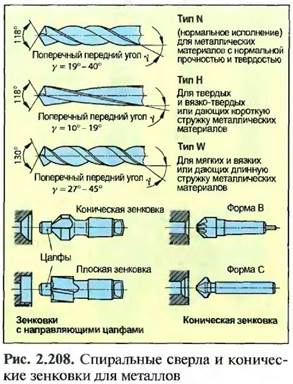

Столяр использует для просверливания отверстий в металле преимущественно спиральные сверла из легированной инструментальной стали , реже сверла с твердометаллическими режущими кромками. Поперечный передний угол и угол при вершине сверла выбираются в зависимости от твердости металла, ко-торый необходимо сверлить. Поперечный передний угол (рис. 2.208) составляет для твердых металлов, например сталей, от 10 до 13°, угол при вершине составляет от 130 до 140°. Для сверления мягких металлов, например латуни, подходят сверла с углом спирали от 30 до 40° и углом при вершине до 118°.

Преимуществами спирального сверла являются ею хорошее перемещение в изделии, а также остающийся постоянным диаметр при последующем шлифовании.

С помощью зенкерования конической зенковкой с краев просверленного отверстия снимается фаска и производится раззенковка для заклепок или головок шурупов.

ПЛАСТИЧЕСКОЕ ДЕФОРМИРОВАНИЕ

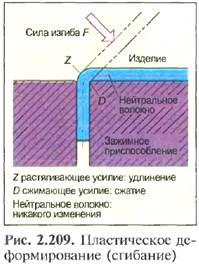

При пластическом деформировании металл под влиянием внешней силы принимает другую форму, а после деформирования сохраняет ее. Из различных методов пластического деформирования для столяра особенно важными являются сгибание, при работе с листовым металлом также называемая отбортовкой, то есть отгибание кромок. Узкие изделия,, например кронштейн стула, сгибаются с помощью молотка при зажимании в тисках или через край металлической плиты. Листы более крупного размера сгибают в тисках с использованием специальных зажимных приспособлений. Чем больше радиус изгиба изделия, тем Mei 1ыпе он отпруж инивает обратно п ри сгибании. Д.1 гя твердых металлов, например стали, отпружинивание больше, чем для мягких, таких как медь. Поэтому для достижения желаемого радиуса изгиба изделие нужно немного перегибать (рис. 2.209).

Мягкие металлы типа алюминия и меди очень хорошо пластически деформируются и в холодном состоянии, твердые материалы, например высоколегированные стали, деформируются плохо или не деформируются вообще (опасность разрушения).

НАРЕЗАНИЕ РЕЗЬБЫ

Различают наружную и внутреннюю резьбу. Наружную резьбу имеют винты и болты, внутреннюю — гайки.

Наружная резьба нарезается плашкой. При этом диаметр болта должен быть на 0,2—0,3 мм меньше, чем диаметр резьбы. Благодаря тому, что диаметр болта немного меньше, резьба нарезается чище, а режущий инструмент сберегается.

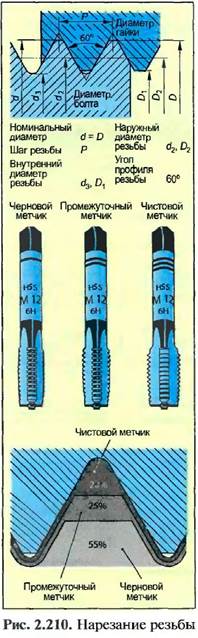

Внутренняя резьба на тонких изделиях нарезается метчиком, на толстых изделиях — с помощью набора метчиков (рис. 2,210).

Набор метчиков состоит из чернового, промежуточного и чистового метчика. Отверстие в обоих случаях должно быть больше, чем внутренний диаметр резьбы, иначе болт заест, и он сломается. Метчик вкручивается с помощью воротка (рис. 2.211).

Существуют различные виды резьбы. В столярном деле чаще всего нарезают метрическую резьбу ISO. Эта резьба i трезается по системе стандартов, которая была разработана международной организацией по стандартизации (ISO), Понятие «метрическая» указывает на систему мер с десятичным делением, в которой за основу взят метр. При такой системе на внутреннем диаметре резьбы болта имеется большее закругление и большее срезание вершины у внутренней резьбы гайки. Благодаря этому закруглению снижается опасность разрушения болта, благодаря срезанию вершины у внутренней резьбы гайки облегчается нарезание резьбы метчиками и вкручивание болта (рис. 2.210).

2.16.7. Соединения металлов

Соединение металлов также называют стыкованием. Различают винтовые, клепаные, штифтовые, паяные, сварные и клееные соединения.

ВИНТОВЫЕ СОЕДИНЕНИЯ

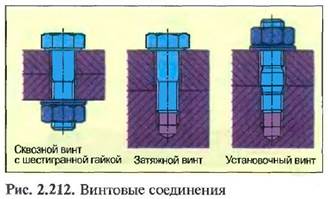

Винтовые соединения — это разборный вид соединений. Винтовые соединения могут выполняться сквозными, затяжными и установочными болтами и винтами. При соединении сквозными винтами обе соединяемые детали удерживаются вместе с помощью винта и гайки. Гайки различаются в зависимости от целей применения по их форме, например шестигранная, колпачковая и барашковая гайка (см. 2.230).

При соединении затяжным винтом одна из деталей получает внутреннюю резьбу. Установочныйвинт — это особая форма затяжного винта, гайка в данном случае заменяет головку винта (рис. 2.212).

КЛЕПАНЫЕ СОЕДИНЕНИЯ

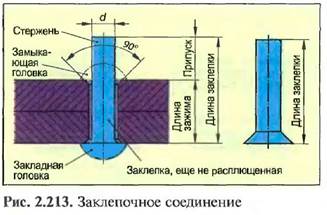

Под заклепочным соединением понимают не разборное соединение металлических деталей посредством расплющивания заклепки (рис. 2,213). В расположенные друг под другом просверленные отверстия вставляется заклепка, которая затем предварительно расплющивается заклепочным молотком. После этого на предварительно расплющенный конец заклепки надевают металли- ческий болт, клепальный штамп. На насаживаемом конце он имеет профиль, сопряженный с желаемой формой заклепочной головки. Ударяя молотком по клепальному штампу, получают вторую головку заклепки, так называемую замыкающую головку.

ШТИФТОВЫЕ СОЕДИНЕНИЯ

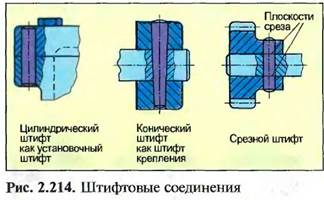

В штифтовых соединениях металлические детали удерживаются вместе вставленным или впрессованным цилиндрическим стальным штифтом. Штифтовые соединения являются разборными. С их помощью соединяемые детали можно прочно

удерживать друг с другом в фиксированном положении (рис. 2.214).

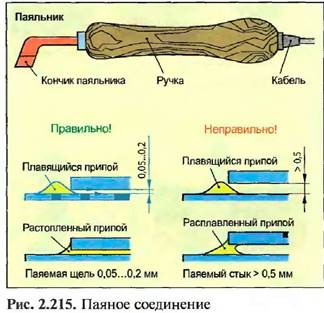

ПАЯНЫЕ СОЕДИНЕНИЯ

Паяные соединения — это сплошные соединения металлических материалов с помощью расплавленного присадочного металла, так называемого припоя (рис. 2.215). Припои имеют более низкую температуру плавления, чем соединяемые металлические детали. Находящийся на поверхности изделия оксидный слой удаляется плавлением, то есть жидким флюсом для пайки. Жидкий при соответствующем нагревании припой под действием капиллярных сил втягивается в паяемую шель. Оттуда он проникает в верхние слои паяемых деталей и частично растворяет их. Таким способом припой образует сплав с материалом изделия. После затвердевания соединение становится прочным и плотным, а также электро- и тсп- лопроводящим.СВАРНЫЕ СОЕДИНЕНИЯ

Под свариванием 11 они мают соединение двух металлов с помощью нагревания. Соединяемые места с помощью подведения тепла переводятся в жидкое состояние и делаются пластичными. В столярном деле важными являются в основном различные виды газовой и автогенной сварки, а также электродуговая сварка. При газовой сварке посредством газокислородного пламени с температурой 3200"С материал расплавляется и сваривается вместе с помощью сварочного прутка (также называемого сварочной проволокой), как это представлено на рис. 2.216. В качестве сварочного газа в основном используется ацетилен.

При электродуговой сварке, также называемой электросваркой, материал в предназначенном для сваривания месте расплавляется посредством электрической дуги, одновременно электрод расплавляется как присадочный материал и образует сварной шов. Температуры у поверхности изделия равны примерно 4200°С (рис. 2.216). Для генерации электрической дуги один полюс источника тока j юеред- ством полюсной клеммы подается на изделие, второй полюс присоединяется к прутку электрода.

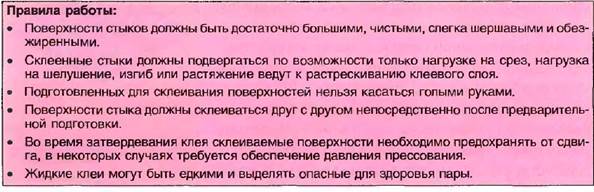

КЛЕЕНЫЕ СОЕДИНЕНИЯ

Склеиванием с помощью клеев на основе искусственных смол можно производить перазборные соединения металлов между собой (рис. 2.217). Наряду с этим клей служит для защиты винтов от выкручивания и уплотнения поверхностей стыков. В основном применяют реакционные клеи на основе эпоксидной и полиуретановой смол, но также па основе фенолформальдегидной и акрилатной смол. Различают клеи горячего и хол одного отверждения, а 'также одно- и двухкомпонентные клеи. Клеи горячего отверждения затвердевают при нагреве до 120—180°С в течение времени от нескольких минут до двух часов. Клеи холодного отверждения за твердевают при комнатной температуре частично через несколько секунд или только через 80 часов. Одно- компонентные клеи — это готовые к употреблению клеи, двухкомпонентные клеи состоят из двух жидких или пастообразных компонентов, которые не-обходимо смешать друг с другом в предписанной пропорции. Не каждый клей подходит для склеивания любых металлов и любой области применения.

Для производства клеевых соединений металлов действуют определенные правила работы.

2.17. Соединительные и монтажные элементы

Соединительными элементами являются шпонки, дюбели, нагели, гвозди, проволочные гвозди, скобы и винты. Они применяются для изготовления разборных

или неразборных соединений древесины и древесных материалов.

2Л7Л. Шпонки

Шпонки вкладываются в пазы обоих изделий. Они могут проклеиваться или вкладываться в паз свободно (рис. 2,218).

Свободно вставленные шпонки в основном состоят из клееной фанеры или из твердых древесноволокнистых плит. Они применяются прежде всего для соединения досочных обшивок и панелей.

Вклеенные шпонки могут изготавливаться из массивной древесины, клееной фанеры, твердых древесноволокнистых плит или пластиков. Благодаря использованию шпонки площадь поверхности склеивания увеличивается, и тем самым повышается прочность. Шпонки из массивной древесины в зависимости от расположения волокон в них могут обозначаться как продольные или поперечные вставные рейки (рис. 2.218). Толщина и ширина выбираются в зависимости от размеров соединяемых деталей. Проклеенные вставные шпонки можно применять для изготовления стыковых угловых соединений, а также для соединения со скосом (см. 4.2.2,5 и 4.3.2). Специальнымиформами шпонок являются фасонные шпонки, угловые шпонки и шпонки из пластика.

Фасонные шпонки имеют почти эллиптическую форму (рис. 2.218). Они изготавливаются из искусственно высушенной древесины бука и имеют па обеих с торонах впрессованные, диагональные бороздки, а также край с фаской. Паз для фасонных шпонок в соответствии с размерами соединяемых деталей фрезеруе тся с помощью фрезы для пазов. После нанесения клея на основе воды и установки шпонки в паз шпонка разбухает и поэтому образует очень прочное соединение. Шпонку можно применять для соединений встык, а также для соединений со скосом деталей из массивной древесины и древесных материалов (см. 4.3.2). Толщина фасонной шпонки для всех размеров и форм составляет 4 мм.

Угловые шпонки применяются только для изготовления угловых соединений поверхностей со скосом (см. 4.3.2). Они состоят из наклеенного крестообразно друг на друга шпона (рис. 2.218). Размеры угловых шпонок, их толщины и длина уголка различны. Их можно купить в виде отдельных элементов 50 мм длины и в виде полос длиной 1000 мм.

Шпонки из пластика имеют для лучшего сцепления бороздки и отверстия для клея. Они имеются в виде угловых шпонок для 90° и 45°, а также в виде прямых шпонок для соединений встык (рис. 2.218). Они подходят для соединения деталей из массивной древесины, клееной фанеры и древесностружечных плит небольшой толщины. Для более толстых плит можно применять две шпонки, расположенные одна нал другой. Угловые шпонки имеют длину уголка 15 мм, прямые пластиковые шпонки — в основном ширину 35 мм. Толщина шпонок из искусственных материалов составляет 2 мм.

2.17.2. Дюбели и нагели

| Таблица 2,36. Деревянные нагели, размеры по DIN 68150 | |

| d, mim | Длина, мм |

| 25 30 35 40 | |

| 25 30 35 40 50 | |

| 30 35 40 45 50 60 | |

| 35 40 45 50 60 80 | |

| 50 60 80 120 140 160 | |

| 60 80 120 140 160 | |

| 80 120 140 160 | |

| 60 120160 |

Нагели — это гладкие или рифленые палочки из древесины бука различных диаметров и длин. Наиболее часто используемые диаметры - это 6, 8,10,12, 14, 16, 18и20мм. Наряду с нагельными прутками длиной до 1 м имеются готовые нагели (рис. 2.129) с различными размерами, а также с фасками па концах. Наиболее употребительные размеры приведены в табл. 2.36. Спиральные и продольные нагели с поперечными бороздками, а также с возможностью разбухать после нанесения клея на основе воды называют рифлеными, спиральными или разбухающими нагелями. Для предвари тельно намазанных клеем разбухающих нагелей вместо клея в просверленное отверстие впрыскивается вода. Благодаря разбуханию нагель прочнее j 1рижимается к стенкам отверстия. Нагельное соединение держится лучше. Кроме этого, клеевые бороздки делают возможнымравномерное распределение клея по поверхности нагеля (рис. 2.219). Также в продаже имеются готовые дюбели и нагели из пластика.

Дюбели и нагели применяют как для соединений встык, так и для соединений со скосом деталей из массивной древесины, столярных плит и древесностружечных плит (см. 4.3.4).

Угловые дюбели изогнуты под углом 90°. Они используются для соединений со скосом. Они изготавливаются из пластика и имеют при длине уголка 30 мм диаметр 6 или 8 мм (рис. 2.220).

2.17.3. Проволочные гвозди

Гвозди обычно производятся из стальной проволоки и состоят из головки гвоздя, стержня и кончика. Б зависимости от формы головки различают по DIN 1151 гвозди с гладкой головкой (форма А), гвозди с рифленой потайной головкой (форма В) и по DI N 1152 гвозди с замыкающей головкой (рис. 2.222). Стержень гвоздя имеет, как правило, круглое поперечное сечение. В соответствии с DIN 1151 гвозди могут быть чистыми (без покрытия), оцинкованными или металлизированными. Под металлизацией Iюнимают нанесение лакового покрытия, обогащенного металлическими пигментами.

Гвозди продаются по весу. Вес нетто пакета с гвоздями в зависимости от размера гвоздей лежит в пределах от I до 10 кг. Пакеты маркируются фабричной наклеенной этикеткой или печатной маркировкой (рис. 2.221), на которой указаны вес нетто, тип гвоздей, номер DIN и размер гвоздей. Толщина или диаметр стержня и длина гвоздя указаны цифрами, например 12 х 20. Первое число указывает диаметр стержня в десятых долях миллиметра, второе число — длину гвоздя в миллиметрах.

Пример: 10 кг гвозди А 12 х 20 DIN 1151 - без покрытия

Гвозди могут забиваться специальным пневматическим магазинным инструментом — гвоздезаби- вателем (рис. 6.36). При этом используются гвозди длиной от 30 до 100 мм, собранные в полосы или круглые магазины.

Наряду с обычными гвоздями имеются гвозди специального назначения, например гвозди с боль-шимишляпками (DIN 1160), обойные гвозди (DIN 1157), костыли (DIN 1158), скобки U-образные с заостренными концами (DIN 1159), гвозди для легких строительных плит (DIN 1144). Кроме этого, в продаже встречаются гвозди с полукруглой головкой, глубоко раззенкованные гвозди, гвозди для оконных нетель, соединительные гвозди, оконные звездчатые гвозди, стальные гвозди, ершенные гвозди и цветные гвозди-невидимки (рис. 2.222).

2.17.4. Скобы

Скобы — это соединительные элементы, которые, как и гвозди, производятся из стальной проволоки. В соответствии с их формой различают узкие, нормальные и широкие скобы (рис. 2.223). Скобы могут быть длиной от 8 до 64 мм и толщиной от 1 до 1,6 мм.

Скобы применяют, например, для закрепления задних стенок мебели, выполненных из досок облицовок. Их можно забивать только с помощью специального скобозабивателя.

2.17.5. Шпильки и кованые гвозди

Деревянная шпилька используется для неразъемных соединений древесины типа шипового соединения. Деревянные шпильки в основном изготавливаются вручную, зауживаются конически и заостряются на конце. Изготовленные машинным способом деревянные шпильки — это небольшие круглые стержни, которые имеют длину определенного размера или реализуются как товар, продаваемый на метры (рис. 2.224).

Кованные гвозди используются преимущественно в качестве декоративных гвоздей с фасонной головкой для закрепления выкованной вручную фурнитуры, в качестве замочных или тесовых гвоздей при накладывании изделий друг на друга. Они изготавливаются из нелегировап- ной стали и выковываются вручную (неровная форма) или машинным способом (гладкая форма) (рис. 2.224).

Гофрированная скоба — это тонкий волнистый металлический лист, который попользуется для стабилизации проклеенных угловых соединений встык. Как правило, вбивается с помощью специального пневматического скобозабивателя в тех местах, которые позже не будут видны (рис. 2.225).

2.17.6. Шурупы и винты

Шурупы применяют преимущественно для закрепления фурнитуры и для соединения деревянных деталей. Соединения, выполненные шурупами, прочнее соединений, выполненных гвоздями, и к тому же являются разборными.

Шурупы чаще всего изготавливаются из нелегированной стали, но могут также вьн юлнятъеи из латуни, сплава меди и цинка, из алюминиевого сплава или других металлов и высококачественных сталей. Шурупы могут быть без покрытия или иметь вороненую, покрытую латунью, цинком или никелированную поверхность. Для более легкого вкручивания может быть предусмотрено покрытие, облегчающее вращение.

Шурупы состоят из головки, тела и резьбы (рис. 2.226). В зависимости от формы головки различают шуруп с потайной головкой (DIN 97), шуруп с полукруглой головкой (DITS 96) и шуруп с полуло- тайной головкой (DIN 95). Шурупы продаются в пакетах по 200 штук. Но существуют пакеты, которые, как и раньше, содержат 144 штуки (гросс, 12 дюжин). Пакеты маркируются фабричной этикеткой (рис. 2.221). На ней указаны форма шурупа, диаметр стержня в миллиметрах, длина в миллиметрах, номер DIN и тип материала, а также количество в штуках.

Дата добавления: 2020-07-18; просмотров: 712;