Дефекты сварных соединений

К дефектам сварных соединений относятся различные отклонения от установленных норм и технических требований, которые уменьшают прочность и эксплуатационную надежность сварных соединений и могут привести к разрушению всей конструкции.

Наиболее часто встречающиеся дефекты можно разделить на следующие основные группы: дефекты формы и размеров сварных; швов; дефекты макро- и микроструктуры; деформации и коробление; сварных конструкций.

Дефекты формы и размеров сварных швов

Обычно форма и размеры швов устанавливаются стандартами, правилами и нормами, техническими условиями и указываются на; рабочих чертежах. Так, основные типы швов сварных соединений: и их конструктивные элементы при ручной электродуговой сварке регламентированы ГОСТ 5264-69; при автоматической и полуавтоматической сварке под флюсом - ГОСТ 8713-58*; для сварных швов, выполненных теми же способами под острым и тупым углом, руководствуются соответственно ГОСТ 11534-65 и ГОСТ 11533-65.

* Здесь и в дальнейшем этим знаком отмечены ГОСТы, в которые внесены изменения.

При сварке плавлением наиболее частыми дефектами сварных соединений являются неполномерность шва, неравномерная его ширина и высота (рис. 1), крупная чешуйчатость, бугристость, наличие седловин. При автоматической сварке дефекты возникают вследствие колебания напряжения в сети, проскальзывания проволоки в подающих роликах, неравномерной скорости сварки из-за люфтов в механизме передвижения, неправильного угла наклона электрода, протекания жидкого металла в зазор. При ручной и полуавтоматической сварках дефекты могут быть вызваны недостаточной квалификацией сварщика, нарушением технологических приемов, плохим качеством электродов и других сварочных материалов.

Рис. 1. Дефекты формы и размеров шва

а - неполномерность шва; б - неравномерность ширины стыкового шва; в - неравномерность по длине катета углового шва; h - требуемая высота усиления шва

Для сварки давлением (например, точечной) характерными дефектами являются неравномерный шаг точек, глубокие вмятины, смещение осей стыкуемых деталей.

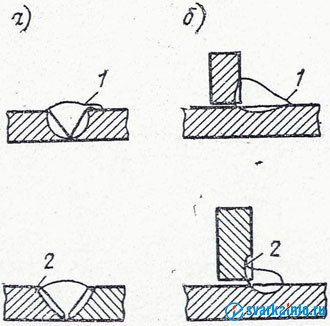

Нарушение формы и размеров шва зачастую свидетельствует о наличии таких дефектов, как наплывы (натеки), подрезы, прожоги и незаверенные кратеры.

Наплывы (натеки) (рис. 2) образуются чаще всего при сварке горизонтальными швами вертикальных поверхностей в результате натекания жидкого металла на кромки холодного основного металла. Они могут быть местными, в виде отдельных застывших капель, или же иметь значительную протяженность вдоль шва. Причинами возникновения наплывов являются: большая величина сварочного тока, длинная дуга, неправильное положение электрода, большой угол наклона изделия при сварке на подъем и спуск. В кольцевых швах наплывы образуются при недостаточном или излишнем смещении электрода с зенита. В местах наплывов часто выявляются непровары, трещины и другие дефекты.

Подрезы представляют собой углубления (канавки), образующиеся в основном металле вдоль края шва при завышенном сварочном токе и длинной дуге, так как в этом случае увеличивается ширина шва и сильнее оплавляются кромки. При сварке угловыми швами подрезы возникают в основном из-за смещения электрода в сторону вертикальной стенки, что вызывает значительный разогрев, плавление и стекание ее металла на горизонтальную полку. В результате на вертикальной стенке появляются подрезы, а на горизонтальной полке - наплывы. При газовой сварке подрезы образуются из-за повышенной мощности сварочной горелки, а при электрошлаковой - из-за неправильной установки формующих ползунов.

Подрезы приводят к ослаблению сечения основного металла и могут явиться причиной разрушения сварного соединения.

Рис. 2. Наружные дефекты в швах

а - стыковых; б - угловых; 1 - наплыв; 2 - подрез.

Прожоги - это проплавление основного или наплавленного металла с возможным образованием сквозных отверстий. Они возникают вследствие недостаточного притупления кромок, большого зазора между ними, завышенного сварочного тока или мощности горелки при невысоких скоростях сварки. Особенно часто прожоги наблюдаются в процессе сварки тонкого металла и при выполнении первого прохода многослойного шва. Кроме того, прожоги могут иметь место в результате плохого поджатия флюсовой подушки или медной подкладки (автоматическая сварка), а также при увеличении продолжительности сварки, малом усилии сжатия и наличии загрязнений на поверхностях свариваемых деталей или электродах (точечная и шовная контактные сварки).

Незаваренные кратеры образуются в случае резкого обрыва дуги в конце сварки. Они уменьшают сечение шва и могут явиться очагами образования трещин.

Дефекты макроструктуры

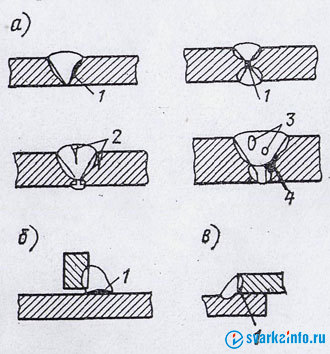

К дефектам макроструктуры, выявляемым при увеличении не более чем в 10 раз, относятся газовые поры, шлаковые включения, непровары, трещины (рис. 3).

Рис. 3. Дефекты макроструктуры в швах

а - стыковых; б - угловых; в - нахлесточных; 1 - непровар; 2 - трещины; 3 - поры; 4 — шлаковые включения

К дефектам макроструктуры, выявляемым при увеличении не более чем в 10 раз, относятся газовые поры, шлаковые включения, непровары, трещины (рис. 3).

Газовые поры образуются в сварных швах вследствие быстрого затвердевания газонасыщенного расплавленного металла, при котором выделяющиеся газы не успевают выйти в атмосферу.

Как правило, такой дефект встречается при повышенном содержании углерода в основном металле, наличии ржавчины, масла и краски на кромках основного металла и поверхности сварочной проволоки, использовании влажного или отсыревшего флюса, присутствии вредных примесей в защитных газах, неправильной регулировке пламени сварочной горелки, чрезмерной скорости сварки, нарушающей газовую защиту ванны жидкого металла, неправильном выборе марки сварочной проволоки, в особенности при сварке в среде углекислого газа. Газовые поры могут быть распределены в шве отдельными группами, в виде цепочки вдоль шва или в виде отдельных включений. Иногда образуются сквозные поры, так называемые свищи. Степень пористости шва и размер отдельных пор во многом зависят от того, как долго сварочная ванна находится в жидком состоянии, которое позволяет образующимся газам выйти из шва.

Шлаковые включения являются результатом небрежной очистки кромок деталей и сварочной проволоки от окалины, ржавчины и грязи, а также (при многослойной сварке) неполного удаления шлака с предыдущих слоев. Кроме того, они возникают при сварке длинной дугой, неправильном наклоне электрода, недостаточной величине сварочного тока или мощности горелки, завышенной скорости сварки.

Шлаковые включения различны по форме (от сферической до игольчатой) и размерам (от микроскопических до нескольких миллиметров). Они могут быть расположены в корне шва между отдельными слоями, а также внутри наплавленного металла.

Шлаковые включения, так же как и газовые поры, ослабляют сечение шва, уменьшают его прочность и являются зонами концентрации напряжений.

Непроваром называют местное несплавление основного металла с наплавленным, а также несплавление между собой отдельных слоев шва при многослойной сварке из-за наличия тонкой прослойки : окислов, а иногда и грубой шлаковой прослойки внутри швов. Причинами непроваров являются: плохая очистка металла от окалины, ржавчины и грязи, малый зазор в стыке, излишнее притупление и малый угол скоса кромок, недостаточная величина тока или мощности горелки, большая скорость сварки, смещение электрода в сторону от оси шва.

При автоматической сварке под флюсом и электрошлаковой сварке непровары обычно образуются в начале процесса, когда основной металл еще недостаточно прогрет. Поэтому сварку начинают на входных технологических планках, отрезаемых в дальнейшем. Иногда непровары по сечению шва возникают из-за вынужденных перерывов в процессе сварки.

При точечной и шовной контактных сварках причинами непроваров являются недостаточная величина тока, продолжительность сварки и давления, большая рабочая поверхность электродов. При стыковой контактной сварке непровары наиболее часто образуются в результате несвоевременного выключения сварочного тока.

Трещины и непровары являются наиболее опасным дефектом сварных швов. Они возникают в самом шве и в околошовной зоне, располагаясь вдоль и поперек шва в виде несплошностей микро- и макроскопических размеров.

Трещины разделяют на горячие и холодные в зависимости от температуры их образования.

Горячие трещины появляются в процессе кристаллизации металла шва при температуре 1100-13000 С. Их образование вызывается наличием полужидких прослоек между кристаллами наплавленного металла шва в конце его затвердевания и действием в нем растягивающих усадочных напряжений. Повышенное содержание в металле шва углерода, кремния, водорода и никеля также способствует образованию горячих трещин. Они обычно расположены внутри шва и их трудно выявить.

Холодные трещины возникают при температурах 100-3000 С в легированных сталях и при нормальных температурах - в углеродистых сталях сразу после остывания шва или через длительный промежуток времени. Основная причина их образования — значительные напряжения, возникающие в зоне сварки при распаде твердого раствора, и скопление под большим давлением молекулярного водорода в пустотах, имеющихся в металле шва. Холодные трещины выходят на поверхность шва и хорошо заметны.

Дефекты микроструктуры

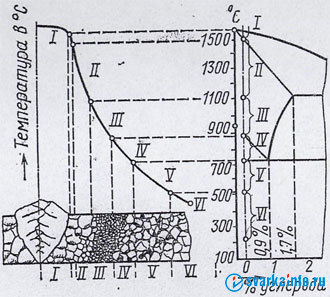

Микроструктура шва и околошовной зоны (рис. 4) в значительной мере определяет свойства сварных соединений и характеризует их качество.

Дефектами микроструктуры сварного соединения являются: микропоры и микротрещины, нитридные, кислородные и другие неметаллические включения, крупно-зернистость, участки перегрева и пережога.

На участке перегрева (см. рис. 4) металл имеет крупнозернистое строение. Чем крупнее зерна, тем меньше поверхность их сцепления и выше хрупкость металла (перегретый металл плохо сопротивляется ударным нагрузкам).

Наиболее опасным дефектом является пережог, при котором в структуре металла шва много окисленных зерен с малым взаимным сцеплением. Такой металл хрупок и не поддается исправлению. Пережог возникает при высокой температуре сварки, плохой изоляции сварочной ванны от воздуха или избытке кислорода в пламени горелки.

Рис. 4. Схема распределения структур в сварном шве и околошовной зоне (цифрами I, II, III и т.д. обозначены одни и те же участки на разрезе шва, кривой распределения температур и шкале температур на диаграмме железо-углерод)

I - неполное расплавление; II - перегрев; III - нормализация; IV - неполная перекристаллизация; V - рекристаллизация; VI – синеломкость

Сведения о сварке.

Общие сведения. Сварка — это процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве или пластическом деформировании, или совместным действием того и другого.

Классификация процессов сварки устанавливается по основным физическим, техническим и технологическим признакам. В зависимости от энергии, используемой для образования сварного соединения, различают три класса сварки: термический, осуществляемый плавлением с использованием тепловой энергии; термомеханический, осуществляемый с использованием тепловой энергии и давления; механический, осуществляемый с использованием механической энергии и давления.

В промышленности и строительстве используют в основном следующие виды сварки: дуговую, электрошлаковую, газовую (термический класс); контактную, газопрессовую (термомеханический класс); сварку трением, холодную, ультразвуковую (механический класс).

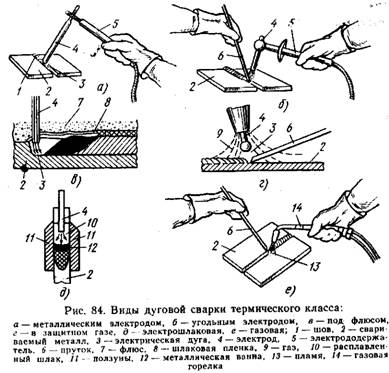

Дуговая сварка. Сварка плавлением, осуществляемая без подачи защитного газа или сварочного флюса, при которой зона дуги доступна наблюдению, называется сваркой открытой дугой. Для местного нагрева металла до температуры плавления используют тепловую энергию электрической дуги 3 (рис. 84,а), горящей между свариваемым металлом 2 и концом электрода 4, закрепленным в электрододержателе 5. В результате плавления свариваемого металла и электрода образуется сварной шов /.

Для сварки открытой дугой применяют плавящиеся штучные . металлические электроды со специальным покрытием. Используют также неплавящиеся электроды (уголь, графит). При этом дуга расплавляет свариваемый металл (рис. 84,6), образуя жидкую ванну, а необходимое сечение шва обеспечивается дополнительным плавлением дугой металлического присадочного прутка 6.

Сварка под флюсом (рис. 84, в) — дуговая сварка, при которой дуга горит под слоем сварочного флюса. Электрическая дуга 3, горящая под слоем флюса 7, расплавляет свариваемый металл, электродную проволоку 4 и флюс, в результате плавления которого образуется жидкотягучая шлаковая пленка 8, защищающая расплавленную ванну от доступа атмосферного воздуха.

При дуговой сварке в защитном газе в зону дуги подается защитный газ (рис. 84,г). Инертный (аргон, гелий) или активный

(углекислый) газ 9 защищает зону плавления от контакта с атмосферным воздухом. Электрод применяется плавящийся (проволока) или неплавящийся (вольфрамовый стержень).

По степени механизации дуговую сварку разделяют на ручную, полуавтоматическую и автоматическую.

Электрошлаковая сварка (рис. 84, а) — сварка плавлением, при которой для нагрева металла используется теплота, выделяющаяся при прохождении электрического тока через расплавленный шлак.

Сварка ведется в вертикальном положении в формирующих ползунах Электрический ток, проходя через расплавленный шлак 10, выделяет теплоту, за счет которой плавятся кромки свариваемого металла и электрод, создавая металлическую ванну 12. После охлаждения металлической ванны образуется сварной шов.

Газовая сварка (рис. 84, е) — сварка плавлением, при которой нагрев кромок соединяемых частей производится пламенем 13 газов, сжигаемых на выходе горелки 14 для газовой сварки.

Высокотемпературное пламя получают сжиганием горючих газов и паров (ацетилен, пропан, пары керосина и др.) в атмосфере технического кислорода. Пламя горелки расплавляет кромки соединяемых частей и присадочный щруток 6 для получения сварного шва. При отбортовке кромок сварку выполняют без присадочного прутка.

Контактная сварка — сварка с применением давления, при которой нагрев производится теплотой, выделяемой при прохождении электрического тока через находящиеся в контакте соединяемые части. Контактная сварка может быть стыковой, точечной, рельефной и шовной.

При стыковой сварке (рис. 85, а) соединение свариваемых частей происходит по поверхности стыкуемых торцов.

Соединяемые части ) закрепляют в зажимах 2 сварочной машины. Действием электрического тока зону стыкуемых торцов нагревают до сварочной температуры, после чего (или одновременно) прикладывают осевое усилие Р.

При точечной сварке (рис. 85,б) соединение элементов происходит на участках, ограниченных площадью торцов электродов, подводящих ток и передающих сжимающее усилие.

Обычно кромки листовых элементов укладывают внахлестку и зажимают коническими электродами 4 сварочной машины. Через электроды и свариваемый металл пропускают электрический ток и после надлежащего нагрева элементов в зоне контакта прикладывают необходимое усилие Р.

Шовная сварка (рис. 85, в) — соединение элементов внахлестку вращающимися дисковыми электродами 4 в виде непрерывного или прерывистого шва. Процесс аналогичен точечной сварке, но для получения непрерывного шва сварные точки должны перекрывать одна другую.

Газопрессовая сварка (рис. 85,г)— сварка давлением, при которой нагрев производится пламенем газов, сжигаемых на выходе сварочной горелки. При этом способе сварки пользуются полукольцевыми многопламенными горелками 5, которыми нагревают торцы свариваемых частей /, закрепленных в зажимах сварочной машины, и после достижения требуемой температуры сдавливают усилием Р.

Сварка трением (рис. 85, д) — сварка давлением, при которой нагрев осуществляется трением, вызываемым вращением одной из свариваемых частей. Свариваемые детали 6 и 7 закрепляют в патроне токарного станка для сообщения вращения одной из деталей. Разогретые трением торцы деталей сваривают, прилагая к ним осевое усилие Р.

Холодная сварка — сварка давлением при значительной пластической деформации без внешнего нагрева соединяемых частей. Холодную сварку применяют для соединения высокопластичных металлов (медь, алюминий и др.). На рис. 85,е приведена схема холодной сварки пластин 1, зажатых в кондукторе 9 давлением пуансонов 8.

Ультразвуковая сварка (рис. 85, ж)—сварка давлением, осуществляемая при воздействии ультразвуковых колебаний. Для этой цели используют преобразователи ультразвуковых колебаний в механические, которые в зоне соединения создают нагрев металла в микроскопических объемах. Преобразователь состоит из пакета магнитострикционного преобразователя 10, системы 11, трансформирующей и передающей упругие колебания рабочего наконечника (электрода) 4 и опоры 12. Сварка производится при сравнительно небольшом сдавливающем усилии Р.

Ультразвуковую сварку применяют для сваривания металла небольшой толщины и пластмасс.

При изготовлении строительных стальных конструкций применяют главным образом дуговую сварку.

| <== предыдущая лекция | | | следующая лекция ==> |

| Пробіги іонів в твердих тілах. | | | Дефекты в брюках и их устранение. |

Дата добавления: 2020-07-18; просмотров: 524;