Виды и назначение шлицевых соединений

Шлицевые соединения применяются для посадок с натягом или с зазором таких деталей, как зубчатые колёса, шкивы, втулки и др. на валу. По сравнению со шпоночными, шлицевые соединения имеют ряд преимуществ:

- детали на шлицевых валах лучше центрируются и направляются при передвижении вдоль вала;

- меньше напряжения смятия на границах шлицёв;

- выше прочность валов при динамических и переменных нагрузках.

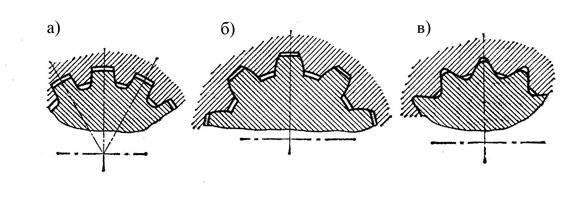

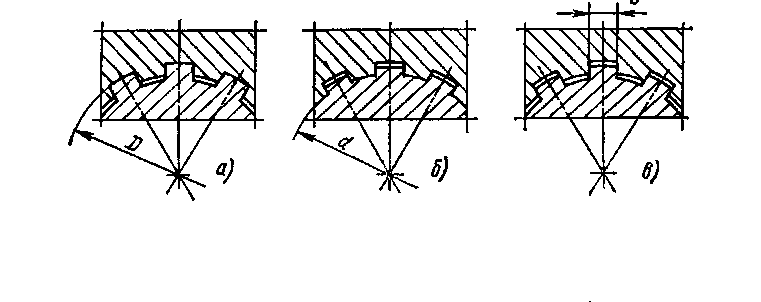

Наибольшее распространение получили следующие шлицевые соединения:

- с прямоугольной прямобочной формой шлицёв (рис. а);

- с эвольвентной формой шлицёв (рис. б); используется при повышенных требованиях к точности центрирования;

- с треугольной формой шлицёв (рис. в); используется для неподвижных соединений при небольших крутящих моментах.

Рис. Виды шлицевых соединений:

а) с прямоугольной формой шлицёв; б) с эвольвентной

формой шлицёв; в) с треугольной формой щлицев

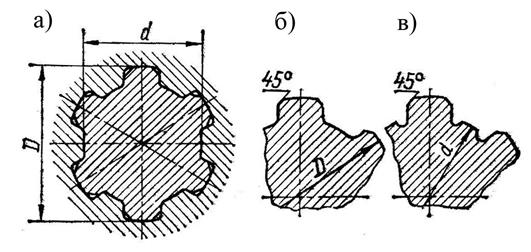

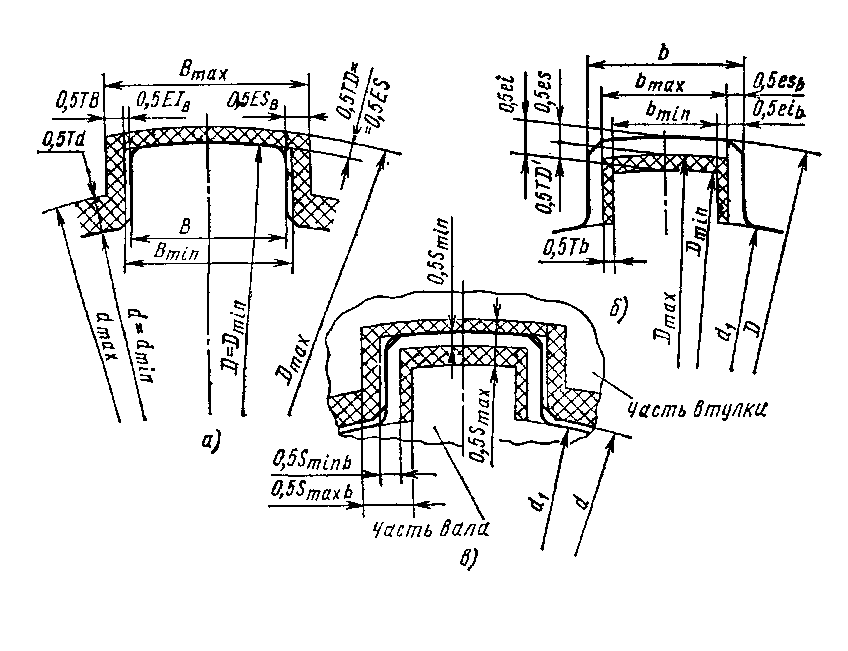

В прямоугольных шлицевых соединениях (при их изготовлении и эксплуатации) используют три способа центрирования (базирования) вала и втулки (рис. ):

- по боковым сторонам шлицёв (рис. а);

- по наружному диаметру шлицёв (рис. б);

- по внутреннему диаметру шлицёв (рис. в).

Цетрирование по боковым сторонам шлицёв используется в случаях, когда точность центрирования втулки не имеет существенного значения, однако необходимо обеспечить необходимую прочность соединения.

В механизмах, в которых основное внимание уделяется кинематической

точности переда (металлорежущие станки, автомобили и др.) используется цен-

трирование по наружному  или внутреннему

или внутреннему  диаметру шлицёв.

диаметру шлицёв.

Рис. . Способы центрирования шлицевых соединений:

а) по боковым поверхностям шлицёв; б) по наружному

Допуски на шпоночные и шлицевые соединения

Шпоночные и шлицевые соединения в основном служат для передачи вращающихся моментов между валами и посаженными на них полумуфтами, зубчатыми колесами, рукоятками управления и другими деталями (втулки – охватывающей детали).

Независимо от характера соединения шпонки и шлицы должны обеспечивать хорошее центрирование и исключать относительное проворачивание соединённых деталей, поэтому боковые зазоры у шпонок и шлицев нежелательны.

Получить шпоночные и шлицевые соединения с идеальным центрированием и без зазоров по боковым сторонам шпонок и шлицев практически не возможно и не всегда требуется по условиям работы.

Допуски и посадки в шпоночных соединениях

Различают соединения призматическими и сегментами шпонками.

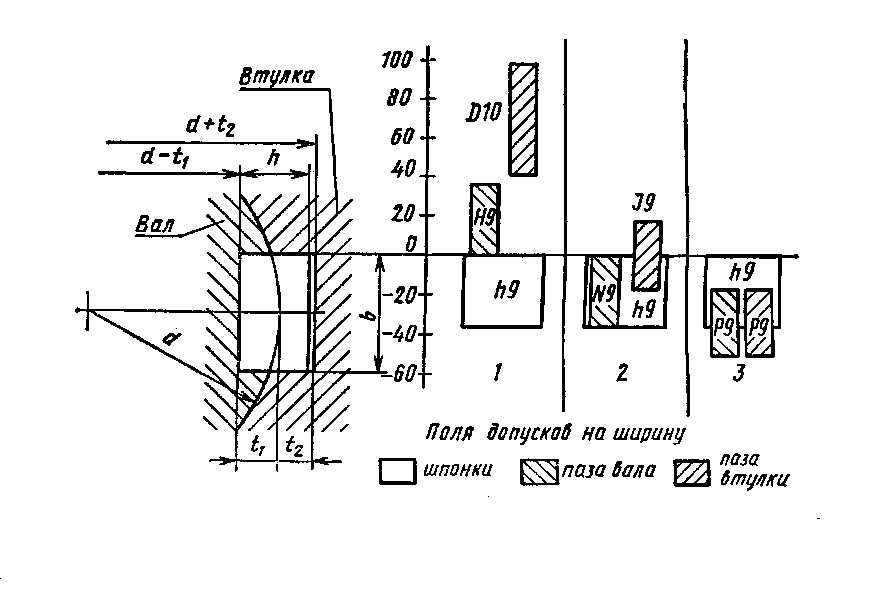

Для обеспечения сборки и создания, неподвижных или подвижных соединений валов и втулок одна и та же шпонка боковыми гранями (по ширине) часто сопрягается с пазами вала по разным посадкам. Требуемые посадки получают, изменяя поля допусков, пазов при неизменном поле допуска шпонки. По ширине шпоночных соединений применяют посадки в системе вала.

Стандартами (СЕ СЭВ ) намеченного поля допусков на ширину шпонки (b). На длину шпонок – h14 и на высоту при высоте от 2 до 6 мм – h9, свыше 6 мм – h11, на ширину пазов валов H9 – N9, P9 на ширину пазов втулок – D10, Js9, P9, на длину пазов – HIS, по ширине шпонок – перечисленного поля допусков образуют 3 вида посадок или соединений:

1) Свободное соединение – применяется при затрудненных условиях сборки равномерных нагрузок, а также для получения подвижных соединений при мягких режимах работы.

2) Нормальное соединение – неподвижное соединение, не требующее частых разборок, не воспринимающее ударных реверсных нагрузок, отличающихся благоприятными условиями сборки.

3) Плотные соединения – характеризуются вероятностью получения примерно одинаковых небольших натягов в соединениях шпонок с обоими пазами. Сборка применяется при редких разборках и реверсных нагрузках.

Для сегментных шпонок установлены поля допусков: на ширину (b) – h9; на высоту – h11; на диаметр исходного контура (d) – h12; на ширину пазов: для паза втулки – N9, P9; для паза вала Js9, P9. Эти поля допусков, как и в соединениях с призматическими шпонками образуют нормальные и плотные соединения.

Предельные отклонения в шпоночных соединениях и их деталей указывают по общим правилам, причем на сборочных чертежах по одну сторону шпонки помещают обозначение соединения шпонки с пазом вала, по другую сторону с пазом втулки.

Размеры шпоночных пазов в индивидуальном производстве проверяют универсальным измерительным инструментом, а в массовом и крупносерийном производстве – специальными калибрами, ширину и глубину пазов предельно плоскими калибрами.

Допуски и посадки шлицевых соединений

В машиностроении применяют шлицевые соединения трёх видов: прямобочные, эвольвентные и треугольные.

К основным параметрам прямобочных шлицевых соединений относится наружный диаметр D, внутренний диаметр шлицевых валов и втулок d, число z, угол g (угол расположения шлицев), ширина шлицев и впадин b.

Центрирование втулок на валах осуществляем:

1. По наружному диаметру D (основной способ центрирования соединений с прямобочными шлицами);

2. По внутреннему диаметру d (применяется при высокой твёрдости, сопрягаемых поверхностей);

3. По боковым сторонам шлицев (применяется при невысокой точности центрировании не реверсных ударных нагрузках).

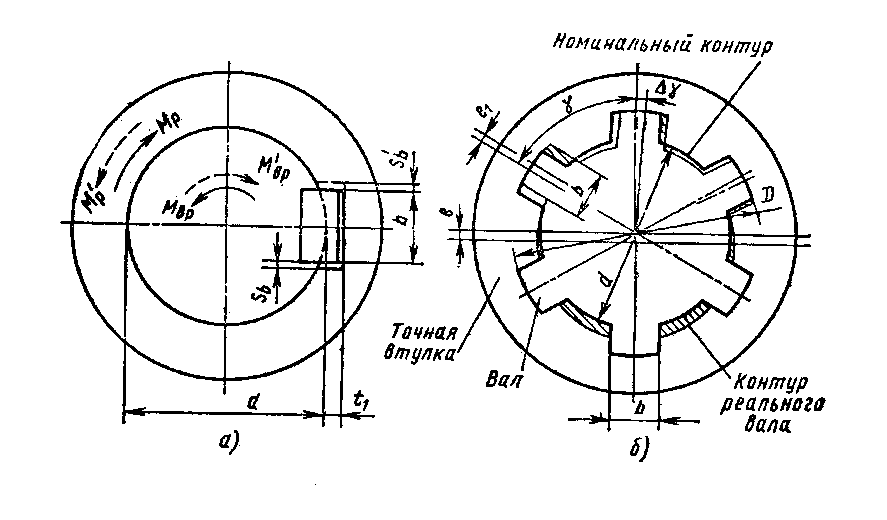

Особенности построения системы допусков и посадок, а так же контроля шлицевых соединений обусловлены тем, что собираемость шлицевых деталей и получение требуемого характера соединений обеспечивается не только точностью каждого размера (D, d, z, g), но и их суммарной точностью.

Суммарная или комплексная погрешность возникает в результате сочетания погрешностей формы и расположения шлицев и впадин, а так же эксцентриситета цилиндрических поверхностей диаметром D и d.

Для обеспечения сборки шлицевых соединений используют следующий метод (правило): необходимо обеспечить собираемость реальных втулок с теоретически точными валами и теоретически точных втулок с реальными валами.

Стандартом установлено:

- Для центрирующих поверхностей валов – 20 полей допусков в 5 – 10 квалитетах с основными отклонениями d, l, f, g, h для образования посадок с зазором, а также js, k, m, n для переходных посадок;

- Для центрирующих поверхностей втулок Н6, Н7, Н8 для D и d, а также D8, F9, D10, F10, Js10 для размера b.

Условные обозначения шлицевых соединений и их деталей должны содержать букву, обозначающую поверхность центрирования d, D или b, число зубьев z, номинальное значение основного размера D, d, b, обозначение посадок и полей допусков, принятых для соединения.

Поля допусков, не центрирующих поверхностей можно не указывать.

Дата добавления: 2020-03-21; просмотров: 1169;