Расчёт штифтовых соединений

Такие соединения образуются совместным сверлением соединяемых деталей и установкой в отверстие с натягом специальных цилиндрических или конических штифтов [1, 8, 9].

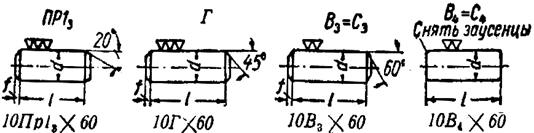

Цилиндрические штифты (табл. 11.15) применяются для закрепления и передачи небольшого вращающего момента и небольших осевых сил между валом и полумуфтой, ступицей колеса или втулкой, а также для других малонагруженных соединений.

| Таблица 11.15 Штифты цилиндрические, ГОСТ 3128-46, размеры, мм | ||||||||||

| ||||||||||

| Различаются предельными отклонениями диаметра и формой концов | ||||||||||

| d | f | Длина, l | d | f | Длина, l | d | f | Длина, l | ||

| 0,6 | 0,1 | 4…10 | 0,7 | 10…60 | 2,5 | 40…280 | ||||

| 0,8 | 0,15 | 4…14 | 0,8 | 10…80 | 3,5 | 50…280 | ||||

| 0,2 | 4…18 | 12…100 | 60…280 | |||||||

| 1,5 | 0,3 | 4…28 | 1,2 | 16…140 | 80…280 | |||||

| 0,4 | 5…35 | 1,5 | 20…180 | 100…280 | ||||||

| 2,5 | 0,5 | 5…40 | 1,8 | 26…220 | ||||||

| 0,5 | 6…50 | 32…260 | ||||||||

| Нормальный ряд длин l: 4, 5, 6, 8, 10, 12, (14), 15, (16), 18, (20), 22, (24), 26, (28), 30, (32), 35, 40, 45, 50, 55, 60, 70, 80, 90, 100, 120, 130, 140, 150, 165, 180, 200, 220, 240, 260, 280 мм. Материал: сталь 45, сталь 15, сталь А12, сталь У8. Допускаются штифты со сферическими концами. |

Штифты работают на срез и смятие. Смятие боковых поверхностей наступает раньше, поэтому расчёт на смятие – проектировочный, а на срез – проверочный.

Из условия прочности на смятие находят требуемый диаметр штифта:

а затем по таблице 11.15 выбирается штифт ближайшего большего диаметра.

Затем выбранный штифт проверяют на прочность по касательным напряжениям среза: τсрез = 8 Mвращ/(π ·d2вала·d) ≤ [τ]срез.

Для гладких штифтов можно принять [σ]смят=100 МПа при спокойной нагрузке, 75 МПа при колебаниях нагрузки и 50 МПа при ударной нагрузке. Допускаемые касательные напряжения среза [τ]срез ≈ 0,6 [σ]смят.

При невыполнении условий прочности целесообразнее не увеличивать диаметр штифта, а применять штифты из более прочного материала.

Отверстия в валах под штифты необходимо учитывать, как концентраторы напряжений при проверочном расчёте валов.

Конические штифты (табл. 11.16) применяются для центрирования деталей, соединяемых по плоскостям (как крышка и картер корпуса редуктора), где всю нагрузку воспринимают стяжные болты. Здесь штифты практически не нагружены, служат только для центрирования корпусных деталей и устанавливаются попарно на диаметрально противоположных сторонах фланца корпуса. Такие штифты выбираются по таблице из конструктивных соображений так, чтобы они были соразмерны толщине и ширине соединяемых фланцев.

| Таблица 11.16 Штифты конические, ГОСТ 3129-46, размеры, мм | ||||||||||

| ||||||||||

| d | f | Длина, l | d | f | Длина, l | d | f | Длина, l | ||

| 0,6 | 0,1 | 4…10 | 0,7 | 16…60 | 2,5 | 50…280 | ||||

| 0,8 | 0,15 | 4…14 | 0,8 | 20…80 | 3,5 | 55…280 | ||||

| 0,2 | 5…18 | 24…100 | 60…280 | |||||||

| 1,5 | 0,3 | 6…28 | 1,2 | 28…140 | 70…280 | |||||

| 0,4 | 8…35 | 1,5 | 32…180 | 80…280 | ||||||

| 2,5 | 0,5 | 10…40 | 1,8 | 35…220 | ||||||

| 0,5 | 12…50 | 40…260 | ||||||||

| Нормальный ряд длин l: 4, 5, 6, 8, 10, 12, (14), 15, (16), 18, (20), 22, (24), 26, (28), 30, (32), 35, 40, 45, 50, 55, 60, 70, 80, 90, 100, 120, 130, 140, 150, 165, 180, 200, 220, 240, 260, 280 мм. Материал: сталь 45, сталь 15, сталь А12, сталь У8. Допускаются штифты со сферическими концами. |

Штифты с канавками и пружинные выполняют из пружинной стали и рассчитывают так же, как гладкие, но допускаемые напряжения материала занижают на 50 %.

Контрольные вопросы

Какие типы соединений применяются в конструкциях приводов?

Как преобразуется система действующих сил для расчёта сварного шва?

Каковы отличия лобового, флангового и косого швов?

Чем обусловлена величина катета шва?

Как задаются допускаемые напряжения сварных швов?

Как уточняются допускаемые напряжения сварных швов при переменных нагрузках?

Какой вид резьбовых соединений наиболее распространён в технике?

Как расшифровывается обозначение резьбы в документах?

Что является исходными данными для расчёта резьбовых соединений?

В чём основное отличие расчёта болтов, установленных с зазором и без зазора?

В чём заключаются особенности расчёта стяжных болтов?

Как в расчёте учитывается совместное действие растяжения и кручения болта?

Какой диаметр резьбы определяется при проектировочном расчёте?

По каким напряжениям выполняют проверочный расчёт резьбовых соединений?

Каковы особенности конструкции и технологии монтажа анкерных болтов?

Как образуется соединение деталей с натягом?

Как учитывается неровность сопрягаемых поверхностей при посадке с натягом?

Как учитывается разность температур сопрягаемых деталей?

В каких случаях предпочтительнее посадки в системе вала или отверстия?

В каких случаях применяются шлицевые соединения?

По какому критерию рассчитываются шлицевые соединения?

По какому критерию проверяется рассчитанное шлицевое соединение?

Как обозначается прямобочное шлицевое соединение на чертежах?

По каким напряжениям выполняют проектный расчёт шпоночного соединения?

По каким напряжениям выполняют проверочный расчёт шпоночного соединения?

Какие размеры шпонки задаются, а какие рассчитываются из условий прочности?

В каких случаях применяются штифтовые соединения?

По каким напряжениям рассчитывают штифтовые соединения в проектировочном и проверочном расчётах?

Какой размер штифта находят из условия прочности на смятие?

Каковы особенности конструкции и проектирования конических штифтов?

Из каких материалов выполняют штифты?

Заключение

В данном пособии рассмотрены методики расчёта и проектирования всех типовых деталей машин. Каждая методика сопровождается конкретным примером расчёта и выбора параметров. При всём разнообразии приведённых примеров можно проследить общую закономерность расчёта, когда предварительно определяются нагрузки (силы и моменты), условия работы (наработка, режимы работы), выбирается материал, а затем исходя из условия прочности детали определяется ей ключевой параметр, обуславливающий все геометрические размеры, необходимые для построения рабочего чертежа.

За рамками пособия остались нестандартные, крупногабаритные детали и узлы, для расчёта которых необходимо обращаться к справочной литературе, рекомендованной в библиографическом списке.

Дисциплина "ДМОК" не утрачивает своей важности и актуальности, т.к. даже при развитии робототехники и мехатроники в конечном итоге все рабочие операции выполнялись и будут выполняться механическими исполнительными звеньями, которые приводят в движение моторы и механические передачи, установленные на валах, подшипниках и т.д. и т.п.

Механика всегда будет занимать своё ключевое место в мире высоких технологий.

Дата добавления: 2020-06-09; просмотров: 1393;