Для растяжек крепления нестандартного груза

при перевозке в грузовом вагоне

Обычно расчёт сварных соединений выполняется на стадии проектирования машины, когда известен общий вид конструкции, примерное расположение и длина швов, по справочным данным назначена марка электрода, определены допускаемые напряжения и толщина (катет) шва [1, 9, 29]. В результате оценивается прочность назначенных сварных швов, т.е. расчёт, в сущности, является проверочным.

Электроды, покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей (по ГОСТ 9467-75) изготавливают следующих типов (табл. 11.1).

| Таблица 11.1 Типы электродов и их применение | ||||

| Тип | Свариваемые конструкции | Положение шва | ||

| Э38 Э42 | Ответственные из низкоуглеродистых и некоторых низколегированных сталей (например, 09Г2) с сопротивлением разрыву до 500 МПа | нижнее наклонное | ||

| Э46 Э50 | Ответственные металлоконструкции и детали машин из низкоуглеродистых сталей, работающих при статических и динамических знакопеременных нагрузках | любое | ||

| Особо ответственные металлоконструкции из низколегированных, низкоуглеродистых сталей, работающих при динамических нагрузках; сосудов под давлением; заварки дефектов отливок | ||||

| Э42А | Ответственные металлоконструкции из низкоуглеродистых, среднеуглеродистых и низколегированных сталей; заварки дефектов отливок с сопротивлением разрыву до 500 МПа, при повышенных требованиях к пластичности и ударной вязкости | любое | ||

| Ответственные металлоконструкции и детали машин из низкоуглеродистых сталей, работающих при статических и динамических нагрузках | ||||

| Э46А | Ответственные металлоконструкции из низколегированных сталей, работающих при статических и динамических нагрузках | любое | ||

| Ответственные металлоконструкции из низкоуглеродистых сталей с сопротивлением разрыву до 500 МПа, при повышенных требованиях к пластичности и ударной вязкости | ||||

| Э50А | Ответственные металлоконструкции из низкоуглеродистых, среднеуглеродистых и низколегированных сталей; заварки дефектов отливок, ремонтной и монтажной сварки с сопротивлением разрыву до 500 МПа, при повышенных требованиях к пластичности и ударной вязкости | Любое | ||

| Ответственные металлоконструкции из низкоуглеродистых сталей, заварки дефектов отливок, ремонтной и монтажной сварки | ||||

| Продолжение таблицы 11.1 | ||||

| Тип | Свариваемые конструкции | Положение шва | ||

| Э55 Э60 | Ответственные металлоконструкции из среднеуглеродистых и низколегированных хромистых, хромомолибденовых и хромоникелемарганцовистых сталей, работающих в условиях тяжёлых динамических нагрузок с сопротивлением разрыву 500…600 МПа | любое | ||

| Э70 | Высоконагруженные ответственные металлоконструкции из конструкционных и низколегированных сталей повышенной прочности, работающих при динамических нагрузках с временным сопротивлением разрыву свыше 600 МПа | нижнее | ||

| Э85 | Ответственные металлоконструкции из низколегированных сталей повышенной прочности | любое | ||

| Ответственные конструкции из сталей 40Х и 30ХГСА, подвергающихся термической обработке до высокого предела прочности с временным сопротивлением разрыву свыше 600 МПа | ||||

| Э100; Э125; Э150 | Ответственные конструкции из среднелегированных высокопрочных сталей | нижнее | ||

| Э-09М, Э09МХ, Э09Х1М, Э-05Х2М, Э-09Х2М1, Э-09Х1МФ, Э-10Х1М1НФБ, Э-10Х3М1БФ, Э-10Х5МФ | Для сварки легированных и теплоустойчивых сталей | любое | ||

В любом случае для расчёта самых сложных сварных швов сначала необходимо привести силу и момент к шву и распределить их пропорционально несущей способности (длине) всех простых участков. Таким образом, любой сложный шов сводится к комбинации простейших расчётных схем: лобовых, фланговых, косых, тавровых и угловых.

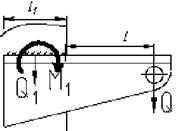

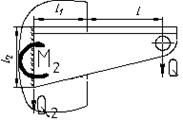

Рассмотрим методику прочностного расчёта сварных швов на примере конструкции уголкового кронштейна (рис. 11.1) для растяжек крепления нестандартного груза при перевозке в грузовом вагоне. Особенностью применения сварных соединений на железнодорожном транспорте является низкая возможность автоматизации технологического процесса и, соответственно, преимущественное применение ручных режимов сварки.

Из конструктивных соображений нижнее ребро уголка подкошено (α=75°) и таким образом имеется три участка сварного шва: лобовой (рис. 11.2), фланговый (рис. 11.3) и косой (рис. 11.4). Уголки приварены к силовому ребру с двух сторон. Консольный вынос кронштейна L = 100 мм. Рассчитаем конструкцию на случай действия нагрузки Q =10200 кГ (100 КН).

|

| Рис. 11.1. Кронштейн для крепления растяжек |

Здесь, как и в любой другой задаче, в первую очередь распределяем и приводим нагрузку к каждому из участков сварного шва.

Нагрузка распределяется по участкам шва пропорционально их длинам:

Qi = QLi/(L1+L2+L3), однако такое уравнение с тремя неизвестными требует задать, по крайней мере предварительно, длины участков шва.

Примем L1 = 100 мм, L3= L1/sin α = 100/sin75° = 103,5 мм. Назначим по ГОСТ 8509-93 для кронштейна уголок № 10 (ребро 100 мм), т.е. длина флангового шва L2 = 100 мм.

Тогда мы можем распределить нагрузку Q по участкам шва:

(1) лобовой Q1 = QL1/(L1+L2+L3) = 100∙100/(100+100+103,5) = 32,95 КН;

(2) фланговый Q2 = QL2/(L1+L2+L3) = 100∙100/303,5 = 32,95 КН;

(3) косой Q3 = QL2/(L1+L2+L3) = 100∙103,5/303,5 = 34,10 КН.

Перенесём каждую из составляющих силы к середине соответствующего участка, при этом добавятся и соответствующие моменты:

M1 = Q1 (L+L1/2) = 32,95(100 + 100/2) = 4942,5 КНмм;

M2 = Q2 (L + L1) = 32,95(100 + 100 + 8/2) = 6721,8 КНмм;

M3 = Q3 (L+L1/2) = 34,10(100 +100/2) = 5115,0 КНмм.

Таким образом, наша задача разделяется на три подзадачи.

Рис. 11.2. Лобовой шов

и его нагрузки

Рис. 11.2. Лобовой шов

и его нагрузки

| Лобовой шов: L1=100мм, Q1 =32,95 КН, M1 =4942,5 КНмм. Здесь сила Q1 вызывает нормальные напряжения, а момент M1 – касательные напряжения. |

Рис. 11.3. Фланговый шов

и его нагрузки

Рис. 11.3. Фланговый шов

и его нагрузки

| Фланговый шов: L2 = 100 мм, Q2 = 32,95 КН; M2 = 6721,8 КНмм. Здесь и сила Q2 и момент M2 вызывают касательные напряжения. |

Рис. 11.4. Косой шов

и его нагрузки

Рис. 11.4. Косой шов

и его нагрузки

| Косой шов: L3= 103,5 мм; Q3 = 34,10 КН; M3 = 5115,0 КНмм. Здесь силу Q3 разложим на составляющие касательную и нормальную ко шву: Q3t = Q3 ∙ cosα = 34,1∙ cos75° = 8,825 КН; Q3n = Q3 ∙ sinα = 34,1∙ sin75° = 32,94 КН. Эти проекции вызывают, соответственно, касательные и нормальные напряжения. Момент в плоскости шва вызывает касательные напряжения. |

Далее для расчётов напряжений в участках шва необходимо задаться размерами его сечения. Длины участков известны, а катет шва обусловлен применяемым сварочным электродом (табл. 11.1).

Назначаем электрод Э42, катет шва не должен превышать наименьшей толщины свариваемых деталей, в нашем случае для уголка №10 k = 8 мм.

Площадь расчётного сечения шва равна Ai = β·k·Li·n, где n – число участков, в нашем случае n = 2, т.к. приварено два уголка, β – коэффициент глубины проплавления материала:

β = 0,7 для ручной сварки и автоматической за много проходов;

β = 0,8 для полуавтоматической сварки в два и три прохода;

β = 0,9 для автоматической сварки в два и три прохода;

β = 1,1 для автоматической сварки в один проход.

Предполагая ручную сварку, принимаем β = 0,7.

Рассчитываем напряжения в участках сварного шва.

Лобовой шов (рис. 11.2):

нормальные напряжения σ1Q = Q1/(β·k·L1·n) = 32,95/(0,7·10·100·2) = 23,54 МПа;

касательные напряжения τ1М = M1/(β·k·L1 2·n) = 4942,5/(0,7·10·1002·2) = 35,3 МПа.

Фланговый шов (рис. 11.3): касательные напряжения от силы τ2Q =

= Q2/(β·k·L2·n) =32,95/(0,7·10·100·2) = 23,54 МПа; касательные напряжения от момента τ2М = M2/(β·k·L2 2·n) = 6721,8/(0,7·10·1002·2) = 48,01 МПа; суммарные касательные напряжения τ2= τ2Q + τ2М =23,54 + 48,01= 71,55 МПа.

Косой шов (рис. 11.4): нормальные напряжения от нормальной проекции силы σ3Qn = Q3n/(β·k·L3·n) = 32,94/(0,7·10·103,52·2) = 21,96 МПа; касательные напряжения от касательной проекции силы τ3Qt = Q3t/(β·k·L3·n) =

= 8,825/(0,7·10·103,5·2) = 12,18 МПа; касательные напряжения от момента τ3М = M3/(β·k·L3 2·n) = 5115,0/(0,7·10·103,52·2) = 34,11 МПа.

Назначаем допускаемые напряжения сварного шва. Это является существенным моментом в расчёте сварных соединений. При статической нагрузке они задаются в долях от допускаемых напряжений основного металла соединяемых деталей на растяжение в зависимости от нагрузок, испытываемых швом:

[σ]шв = [σ]р при сжатии шва; [σ]шв = 0,9[σ]р при растяжении или сдвиге шва; [τ]шв = 0,6[σ]р при кручении шва.

| Таблица 11.2 Допускаемые напряжения, МПа для углеродистых горячекатанных сталей | ||||||

| Марка стали | Ст2 | Ст3 | Ст4 | Ст5 | Ст6 | |

| Нагрузка | Статическая | |||||

| Пульсирующая | ||||||

| Знакопеременная |

Допускаемые напряжения металла деталей [σр] могут рассчитываться по пределу текучести.

| Таблица 11.3 Пределы текучести конструкционных сталей, МПа, (без специальной термообработки) | ||||||||||||||

| Сталь | 08 | 10 | 15 | 20 | 25 | 30 | 35 | 40 | 45 | 50 | 20Г | 30Г | 40Г | 50Г |

| σТ | ||||||||||||||

| Сталь | 65Г | 10Г2 | 09Г2С | 10ХСНД | 20Х | 40Х | 45Х | 50Х | 35Г2 | 40Г2 | 45Г2 | 33ХС | 38ХС | 18ХГТ |

| σТ | ||||||||||||||

| Сталь | 30ХГТ | 20ХГНР | 40ХФА | 30ХМ | 35ХМ | 4-ХН | 12ХН2 | 12ХН3А | 20Х2Н4А | 20ХГСА | 30ХГС | 30ХГСА | 38Х210 | 50ХФА |

| σТ | ||||||||||||||

| Сталь | 60С2 | 60С2А | 20Л | 25Л | 30Л | 35Л | 45Л | 50Л | 20ГЛ | 35ГЛ | 30ГСЛ | 40ХЛ | 35ХГСЛ | 35ХМЛ |

| σТ |

−

В зависимости от условий работы и возможной перегрузки конструкции

[σр] = σТ· KМ · KP / (KЭ · Kσ),

где коэффициент материала KМ = 0,85 для низколегированных сталей, KМ = 0,9 для малоуглеродистых сталей; коэффициент условий работы KP = 0,8 для транспорта, KP = 0,9 для стационарных конструкций; коэффициент перегрузки KЭ для обычных режимов эксплуатации KЭ =1,1; для резервуаров с внутренним давлением KЭ =1,2; для строительно-дорожных машин при тяжёлом режиме работы KЭ =1,3…1,5; эффективный коэффициент концентрации напряжений Kσ зависит от конструкции и технологии шва

| Таблица 11.4 Коэффициент концентрации напряжений Kσ | ||

| Элементы: | Малоуглеродистая сталь | Низколегированная сталь |

| У перехода к стыковому шву с мех. обработкой | 1,2 | 1,4 |

| То же без механической обработки | 1,5 | 1,9 |

| У перехода к лобовому шву с мех. обработкой и отношением катетов 1:1,5 | 2,5 | |

| То же без механической обработки | 2,7 | 3,3 |

| У флангового шва | 3,5 | 4,5 |

| У рёбер жёсткости и диафрагм, приваренных лобовыми швами с плавными переходами | 1,5 | 1,9 |

| У косынок, приваренных встык и втавр | 2,7 | 3,3 |

| То же при плавных формах косынок и механической обработке швов | 1,5 | 1,9 |

| У косынок, приваренных внахлёстку | 2,7 | 3,3 |

| Сварные швы: | ||

| стыковые с полным проваром | 1,2 | 1,4 |

| угловые и лобовые | 2,5 | |

| фланговые | 3,5 | 4,5 |

| Примечание. Kσ = 1 можно принимать для шва и основного металла при автоматической сварке или ручной с рентгенодефектоскопией. |

−

Допускаемые напряжения при переменных нагрузках можно уточнить умножением статических допускаемых напряжений на коэффициент

где r = σmin/σmax, a,b – коэффициенты: для углеродистой стали a = 0,9; b = 0,3; для дорожно-строительных машин при тяжёлых условиях работы принимают

a = 0,6; b = 0,2.

В нашем случае применяется уголок горячекатанный, равнопрочный №10, 100×10 ГОСТ 8509-93 из стали Ст3. Нагрузку предполагаем пульсирующей, поскольку растяжки не будут передавать на крепёжные уголки толкающих усилий. Следовательно, по таблице допускаемых напряжений [σp] выбираем 90 Мпа. Поскольку швы не испытывают кручения, а только растяжение или сдвиг, допускаемые напряжения рассчитываем, как [σшв] = 0,9[σр] = 0,9 · 90 =

= 81 Мпа. Это больше, чем напряжения в любом участке шва (в лобовом: 35,30 Мпа; во фланговом: 71,55 Мпа; в косом: 34,11 Мпа).

При заданных нагрузках и конструктивных параметрах крепёжных кронштейнов условие прочности сварных швов выполняется.

Дата добавления: 2020-06-09; просмотров: 577;