Кассетно-конвейерная технология производства сейсмостойких панелей КПД: эффективность и экономия

Известно, что изделия крупнопанельного сейсмостойкого и обычного домостроения изготовляются на специализированных заводах по отработанной технологии. Широкое распространение в нашей стране получили кассетная, агрегатно-поточная, конвейерная и другие технологии, достаточно подробно освещенные в технической литературе. Особый интерес представляет разработанная и предложенная СКТБ «Стройиндустрия» Главстройконструкции Министерства строительства СССР (г. Калинин) кассетно-конвейерная линия для производства плоских изделий крупнопанельного домостроения, применение которой становится возможным при ликвидации многочисленных арматурных выпусков или сведении их до минимума в плоских изделиях—внутренних стеновых панелях и в плитах перекрытия.

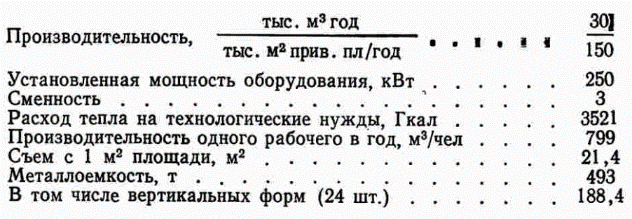

Экспериментальная кассетно-конвейерная линия мощностью 150 тыс. м2 панелей внутренних стен серии III-121, или 30 тыс. м3 в год, разработана и внедрена в 1981— 1982 гг. Были созданы технология и комплект оборудования, позволяющие организовать при реконструкции и новом строительстве предприятий стройиндустрии производство плоских изделий крупнопанельного домостроения (КПД) по кассетно-конвейерному методу при максимальном использовании действующего серийного оборудования, серийных узлов и деталей.

Кассетно-конвейерная линия вертикального формования по производству плоских изделий КПД решена по горизонтально замкнутой схеме и включает, в себя следующие технологические процессы: приготовление и подачу бетонной смеси, формование панелей, термообработку изделий в две стадии и подготовку вертикальных форм для формования (рис. 83).

Технологией производства при формовании предусмотрено приготовление предварительно разогретой в две стадии бетонной смеси: первая — приготовление «сухой» бетонной смеси в смесителе принудительного действия на разогретом песке и щебне; вторая — окончательное приготовление бетонной смеси на горячей воде в смесителе СБ-138 непосредственно у поста формования.

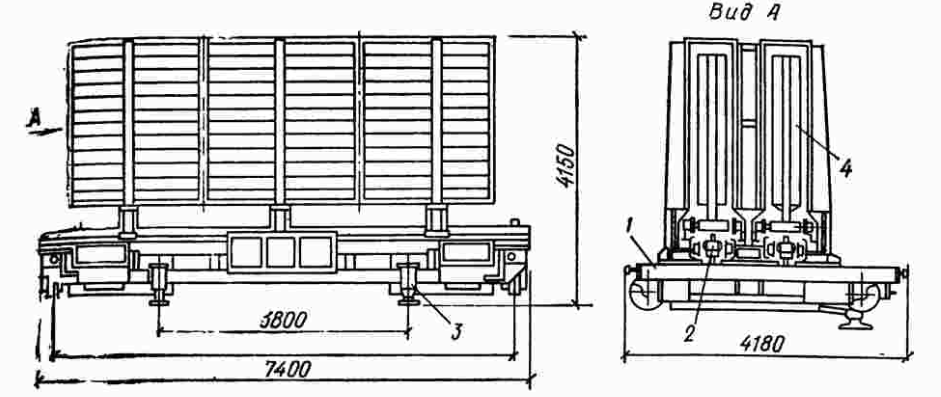

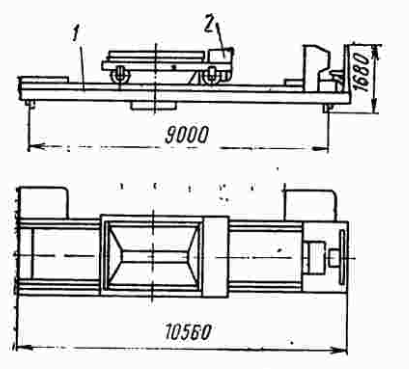

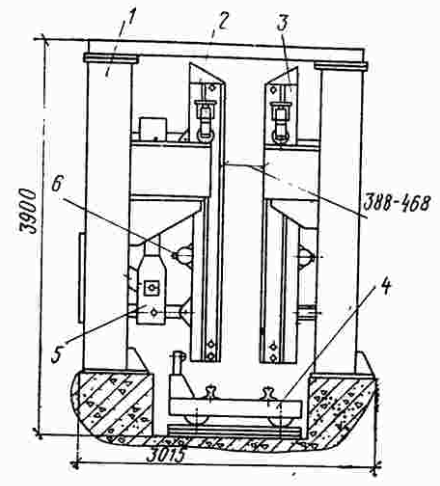

Подготовленная к формованию вертикальная форма (рис. 84) с помощью передаточной тележки (рис. 85) податся в одну из формующих установок. Горячая бетонная смесь при 40—50 °С укладывается бетоноукладчиком (рис. 86) в формующую установку (рис. 87). Тепловые отсеки установки и вертикальные формы предварительно разогреты паром. Чистка и смазка формующей установки осуществляются специальной машиной.

Рис. 86. Передаточная тележка с толкателями для транспортировки вертикальных форм с изделиями к технологическим постам: 1 — тележка; 2 — толкатель; 3 — фиксатор; 4 — вертикальная форма

Рис. 86. Бетоноукладчик: 1 — портал; 2 — тележка-бункер

Рис. 87. Установка для формования плоских изделий: 1 — рама; 2 — подвижная стенка; 3 — то же, неподвижная; 4 — тележка; 5 — привод; 6 — вибратор

Отформованные изделия выдерживаются непосредственно в формующей установке при температуре 60— 85°С в течение 1 ч до получения распалубочной прочности. Затем вертикальная форма с двумя изделиями передаточной тележкой транспортируется в вертикальную туннельную камеру для термообработки.

После термообработки в течение 8,5 ч вертикальная форма принимается второй передаточной тележкой и подается на первый пост конвейера подготовки для распалубки. Распалубка производится мостовым краном. Готовые изделия подаются на акустический стенд контроля, после чего складируются на посты выдержки и затем вывозятся на склад готовой продукции.

Вертикальная форма после распалубки последовательно поступает на пост чистки и смазки с помощью специальных машин, а затем на пост переоснастки и армирования. После этого вертикальная форма первой передаточной тележкой устанавливается в формующую установку, и процесс повторяется. Управление работой кассетно-конвейерной линии осуществляется с отдельно стоящих пультов дистанционного и полуавтоматического управления.

В цехе предусмотрены места для установки готовых к формованию резервных вертикальных форм. В этих же «магазинах» на открытых площадках без остановки производства при хорошем доступе к формам осуществляются их переналадка, технический осмотр и профилактический ремонт. Ниже приведена техническая характеристика экспериментальной кассетно-конвейерной линии на Калининском опытном домостроительном комбинате.

Экспериментальная кассетно-конвейерная линия, работающая на Калининском ДСК, обеспечивает экономический эффект около 73 тыс. руб. в год, или 2,43 руб. на 1 м3 продукции. Значительно улучшаются условия труда рабочих. Постоянная чистка и смазка формующих поверхностей обеспечивают повышение качества продукции.

Результаты работы линии показали ее эффективность по сравнению с кассетно-стендовым производством. Широкое использование серийного оборудования обеспечивает надежность работы линии. Кроме того, металлоемкость снижается на 36 %, производственные площади сокращаются в 1,5 раза, энергоемкость снижается на 30 %, капитальные вложения уменьшаются на 20—25 %; значительно проще решается вопрос комплектации панелей.

Кассетно-конвейерная технология обеспечивает изготовление плоских конструкций широкой гаммы. Кроме внутренних стен этим способом можно изготовлять такие плоские изделия, как панели перекрытий, перегородки, панели лоджий и другие, в том числе изделия для сейсмостойкого строительства.

В настоящее время кассетно-конвейерная технология внедряется на домостроительных комбинатах, в том числе на заводах, расположенных в сейсмических районах.

Сведения об авторе и источнике:

Автор: Л. С. Махвиладзе

Источник: Сейсмостойкое крупнопанельное домостроение

Дата добавления: 2025-03-25; просмотров: 286;