Унификация бортовой оснастки: экономия в крупнопанельном строительстве

Затраты на оснащение заводов парком металлических форм и бортовой оснастки составляют существенную долю капитальных вложений в строительство крупнопанельных зданий. Расход металла на изготовление' новой бортовой оснастки и переоснастку старой в масштабе страны весьма значителен, поэтому ее унификация обусловливает большой экономический эффект. Проектирование, изготовление и, эксплуатация бортовой оснастки органически связаны с технологичностью конструкций, для которых она предназначена. Следует отметить, что до сих пор не разработаны критерии определения ущерба, наносимого производству нетехнологичностью конструкций.

Известно, что каждая операция при изготовлении конструкций выполняется рабочим (арматурщиком, формовщиком, сварщиком ит. д.) в соответствии с техническими условиями и технологической картой, причем основные операции контролируются мастерами, службой ОТК, заводской лабораторией. Выполнение же таких процессов, как очистка форм, конопатка отверстий в них, укладка каркаса, уплотнение бетонной смеси, проконтролировать трудно, поэтому их качество в основном зависит от добросовестности рабочих. Если изготовляемая конструкция оказывается нетехнологичной, т. е. требует непроизводительных затрат, то рабочий, регламентированный временем выполнения операции, может ее сделать некачественно. Следовательно, технологичность конструкций обеспечивает не только снижение трудозатрат, но и улучшает качество продукции, так как исключает возможность некачественного выполнения операции.

Конструктивные решения крупнопанельных домов с напрягаемой арматурой и шпоночным соединением элементов позволяют снизить материальные и трудовые затраты на возведение зданий. Упрощение конструкций и узлов сопряжений, вынесение основной рабочей арматур в стыки между панелями открывают широкие возможности не только для снижения общих затрат на изготовление продукции, но и позволяют повысить технологичность, унифицировать сборные элементы и бортовую оснастку для их изготовления.

На первый взгляд, может сложиться впечатление, что для унификации форм и бортовой оснастки существует один способ — унификация самих изделий. Однако если в качестве критерия принимать минимальный расход материалов и трудозатрат на изготовление новых и переоснастку старых форм, то снижения этого расхода независимо от степени унификации сборных элементов можно добиться такими средствами, как замена прокатных профилей гнутыми, устройство поддонов с внутренним балочным каркасом из диагонально-перекрестных связей (или поддонов с коробчатыми балками по контуру), использование форм с гибкими бортами и т. д.

При проектировании форм для элементов зданий с напрягаемой связевой арматурой и шпоночным соединением элементов выявлены резервы экономии материалов и трудозатрат. Так, крепление бортов к кассетам из-за сложной конфигурации бетонируемых элементов, как правило, затрудняет распалубку. Чтобы не повредить конструкцию при распалубке, кассеты оснащают различного рода шарнирными механизмами, отводящими борта в сторону. Бортовая оснастка этих кассет из-за наличия у сборных элементов многочисленных арматурных выпусков имеет сложную конфигурацию, поэтому при ее изготовлении в условиях ДСК требуются большие трудозатраты высококвалифицированных рабочих, а также значительный расход прокатного металла.

Использование эффективных гнутых профилей осложняется многообразием конфигураций бортов. В связи с этим при проектировании форм целесообразно ограничиваться минимальным количеством прокатного металла, максимально использовать гнутые профили, сокращать трудоемкие и не поддающиеся механизации процессы — газовую резку и электросварку, шире использовать способы холодной обработки металлов — резку, гнутье, штамповку и т. д.

Упрощение конструкций, узлов сопряжений, вынесение основной рабочей и связевой арматуры в стыки между панелями открывают реальные возможности создания типовых унифицированных узлов для домов всех серий, предназначенных для сейсмостойкого строительства унификация узлов разных серий позволит единообразить всю бортовую оснастку и тем самым перейти на централизованное изготовление элементов форм и бортовой оснастки в масштабах региона или ведомства. Благодаря этому можно не только получить ощутимый экономический эффект, но и значительно сократить время на переоснастку парка форм при переходе ДСК с изготовления одной серии крупнопанельных зданий на другую.

Конструктивно-технологические решения зданий с напрягаемой арматурой и шпоночным соединением элементов создают необходимые предпосылки для унификации бортовой оснастки и ее централизованного изготовления. При разработке новой серии зданий элементы лестничной клетки, шахты лифта, санитарно-технические кабины и доборные изделия в основном остаются неизменными. Изменения касаются: трех наиболее характерных элементов — наружных и внутренних стеновых панелей, а также плит перекрытия.

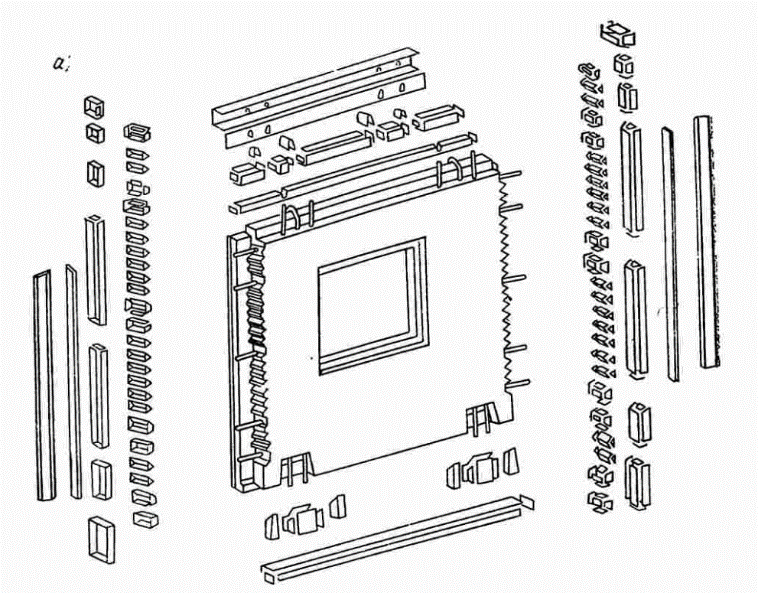

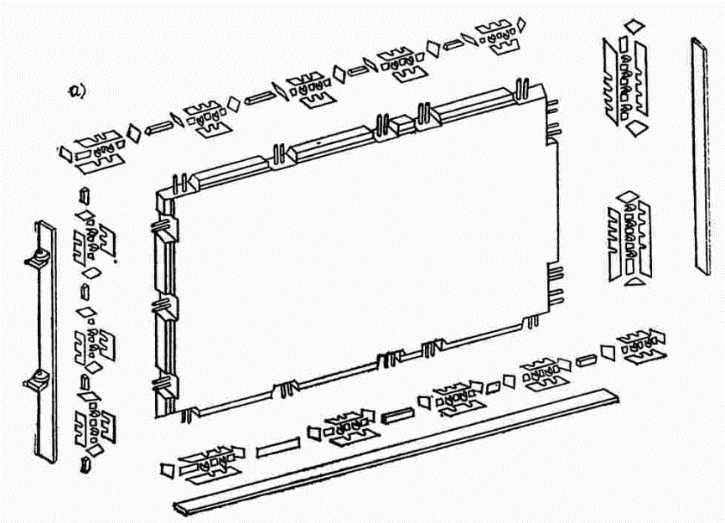

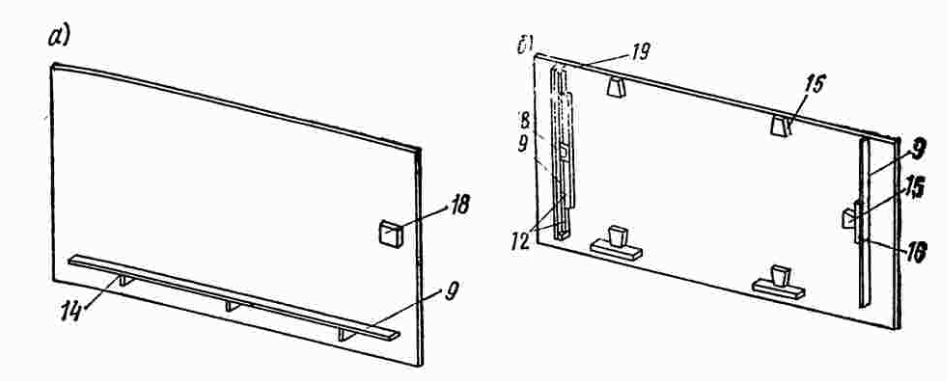

Панель наружной стены традиционного решения имеет множество арматурных выпусков и рифление боковых граней, что приводит к сложной и трудоемкой конструкции бортов, (рис. 75). Требуется не только изготовить каждый показанный на чертеже элемент, но и с необходимой точностью, вручную приварить их один к другому, к борту, снять заусенцы, наплавы сварки и произвести последующую термообработку для снятия остаточных напряжений.

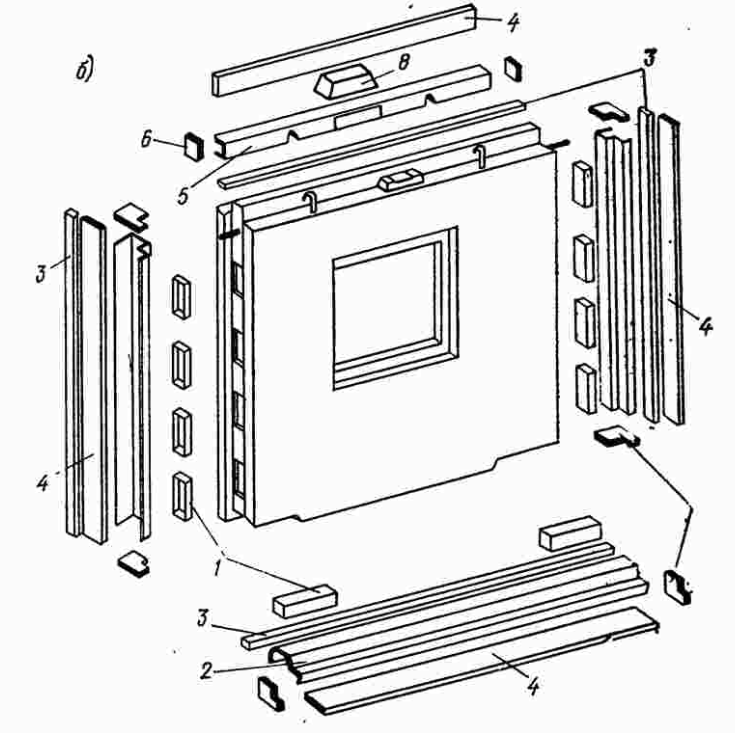

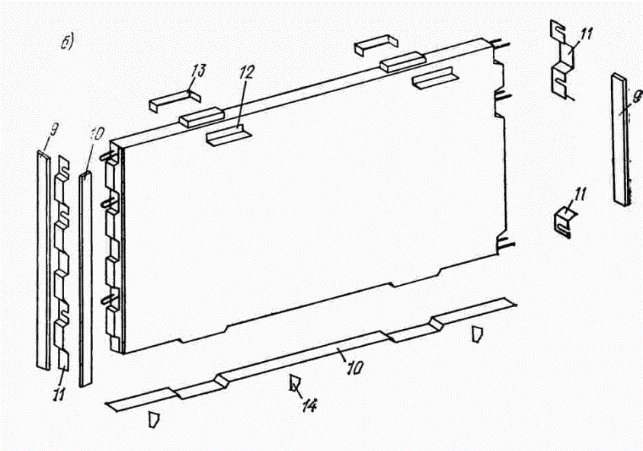

В предлагаемом варианте из-за уменьшения числа арматурных выпусков и упрощения конфигурации боковых граней панелей наружных стен количество элементов для изготовления бортов форм резко сокращается (рис. 75, б). Вместо проката используются гнутые профили (поз. 2, 5) и штампованные элементы (поз. 1, 8), заметно снижающие расход металла на изготовление форм. Конструкции бортов значительно упрощены, распалубка обеспечивается их открыванием. Борта с трех сторон формы разделены по высоте на две части (рис. 76).

Рис. 75. Бортовая оснастка наружной стеновой панели в традиционном а и предлагаемом б вариантах (здесь и далее для наглядности показаны отдельные элементы, составляющие борт и обозначенные для предлагаемого варианта позициями): 1-7 — позиции элементов, составляющих борт

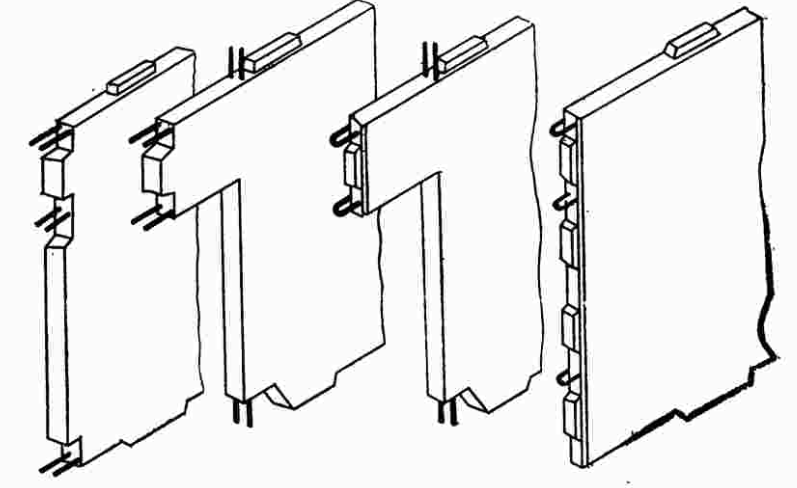

Рис. 76. Борта наружной стеновой панели в собранном виде: 1-8 — позиции элементов, составляющих борт

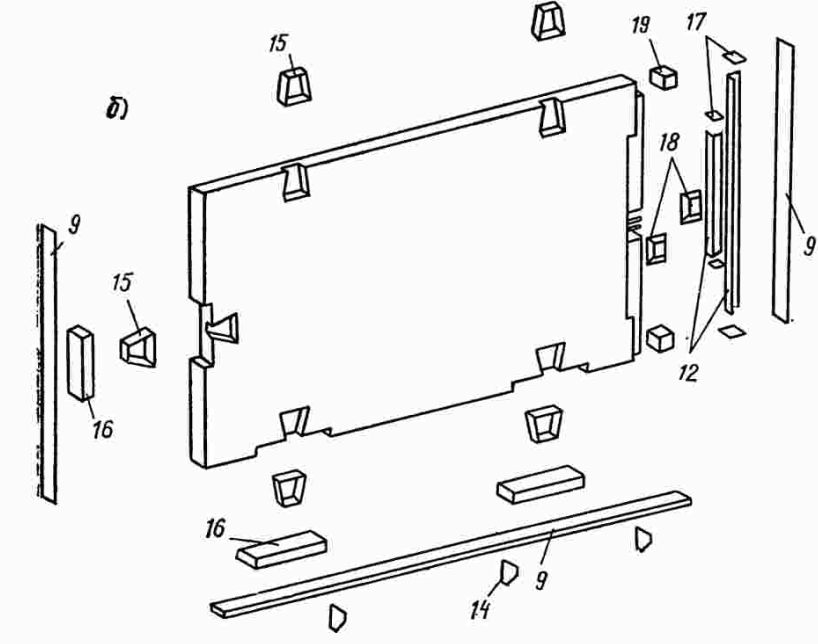

Нижняя часть (поз. 3 на рис. 76) имеет соответствующие уклоны и приваривается к поддонам стационарно, что увеличивает жесткость формы, упрощает ее эксплуатацию, повышает срок службы между ремонтами, предотвращает утечку цементного молока и способствует улучшению качества выпускаемой продукции. У бортовой оснастки панелей внутренних стен, по сравнению с традиционным решением (рис. 77, а, б) элементы, изготовленные сваркой из листового проката, заменяются одним штампованным.

Рис. 77. Бортовая оснастка внутренней стеновой панели в традиционном а и предлагаемом б вариантах: 9-14 — позиции элементов, составляющих борт

На рис. 78 приведены все возможные варианты (четыре на серию) торцов внутренних панелей, а на рис: 79, а, б, в, г - кассетные листы с бортами двух типов панелей внутренних стен для всех четырех возможных вариантов их распалубки. Эксплуатация кассет максимально упрощена, поскольку борта приварены жестко. При распалубке листы кассет со стационарными (приваренными) бортами отводятся, а сами изделия остаются на неподвижных листах, с которых затем свободно снимаются.

Рис. 78. Варианты торцов внутренних стеновых панелей всех типов

Рис. 79. Борты кассет для изготовления внутренних панелей всех типов: а - неподвижный лист со стационарными бортами; б — неподвижный лист с нижним выпуском у проемов; в – подвижный лист со стационарными борта, г - подвижный лист со стационарными бортами для панели с проемом; 9-13 — позиции элементов, составляющих борт

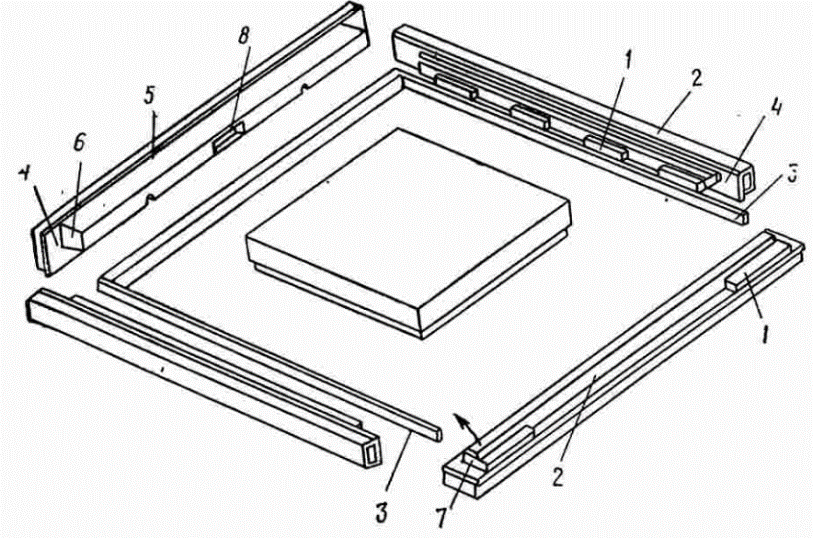

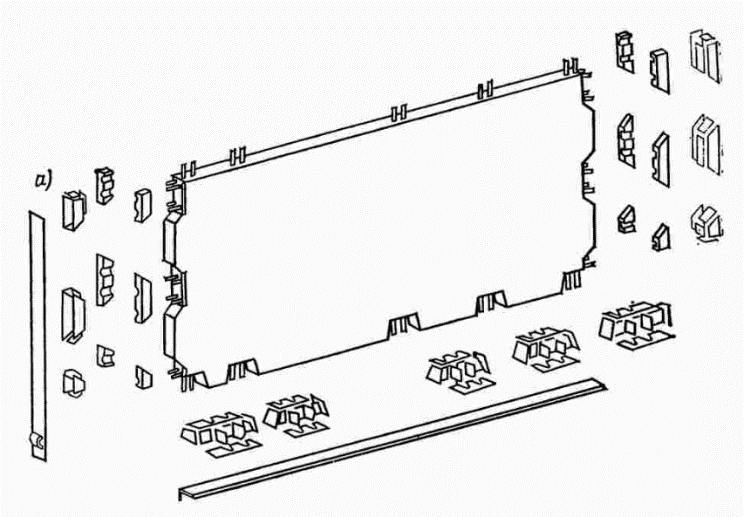

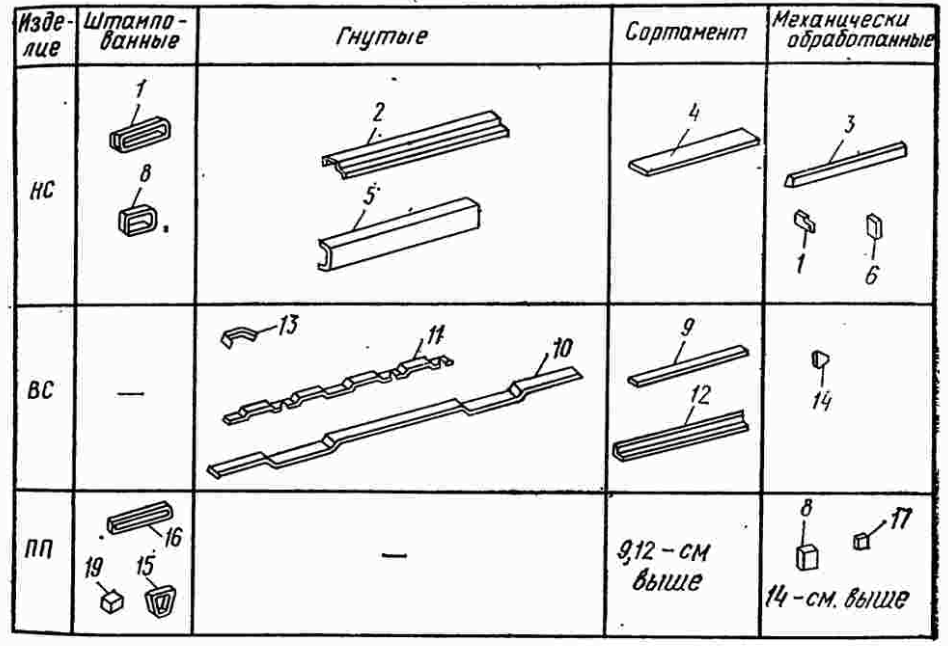

Бортовая оснастка для изготовления плит перекрытий предложенного варианта (рис. 80, а) отличается от традиционного (рис. 80, б) значительным сокращением количества элементов и заменой их в основном штампованными (поз. 15, 16, 19 на рис. 80, б). Соответствующие кассетные листы для плиты перекрытия показаны на рис. 81, а, б. Так как все борта стационарны, то облегчается Эксплуатация кассет, увеличивается срок службы между ремонтами, предотвращается утечка цементного молока и значительно улучшается качество выпускаемой продукции. На рис. 82 показаны все позиции, составляющие борта для изготовления плит перекрытия и панелей внутренних и наружных стен. Отдельно сгруппированы элементы, выполняемые штампованием, гнутьем, нарезкой прокатных профилей и механической обработкой. Большинство из них изготовляется гнутьем и штампованием, а остальные — механической обработкой.

Рис. 80. Бортовая оснастка плит перекрытия в традиционном а и предлагаемом б вариантах: 9, 12, 14-19 — позиции элементов, составляющих борт

Рис. 81. Стационарные борта кассет для изготовления плит перекрытия а неподвижным и б подвижным листами: 9-16 — позиции элементов, составляющих борт

Рис. 82. Позиции для подбора элементов бортов при изготовлении наружных, внутренних стеновых панелей и плит перекрытия

Проектирование всех элементов бортовой оснастки сводится к подсчету количества шпонок и определению длины погонажных профилей в зависимости от геометрических размеров конструкции. Создаются реальные возможности для автоматизации сложного процесса проектирования бортовой оснастки и снижения ее стоимости. На проектирование бортовой оснастки новой серии, состоящей из 10—18 блок-секций, требуется 100—180 тыс. руб. и большое количество рабочих чертежей, в том числе применяемых повторно. Проектирование форм значительно упрощается составлением сводной спецификации «позиций (см. рис. 82). В разработанных конструктивно-технологических решениях крупнопанельных зданий с напрягаемой арматурой и шпоночным соединением элементов, с унификацией узлов сопряжения и бортовой оснастки количество этих позиций сведено до минимума.

При небольшом количестве унифицированных типоразмеров элементов бортов, возможно их централизованное изготовление. При этом кроме экономии металла вследствие максимального использования гнутых профилей, уменьшения отходов и т. д. значительно улучшается качество изготовления бортовой оснастки. Домостроительные комбинаты, получив в централизованном порядке полный комплект заготовленных элементов бортовой оснастки, могут собирать формы в своих механических мастерских.

Неразрезные борта форм из штампованных и гнутых элементов имеют необходимую жесткость при меньшем по сравнению с традиционными решениями расходе-металла. Их стационарное крепление к поддонам и листам кассет повышает жесткость форм, исключает потери цементного молока и тем самым улучшает качество изделий, эксплуатационные свойства и увеличивает оборачиваемость форм.

Сведения об авторе и источнике:

Автор: Л. С. Махвиладзе

Источник: Сейсмостойкое крупнопанельное домостроение

Дата добавления: 2025-03-25; просмотров: 239;