Общие правила подготовки фрезерных машин к работе.

Перед началом эксплуатации почвообрабатывающих фрез проводят их вкатку. При подготовке к работе проверяют надежность крепления узлов и деталей, подтягивают все болтовые соединения, контролируют визуально состояние режущих кромок рабочих органов, проверяют наличие масла в трансмиссии и при необходимости доливают его до контрольного уровня, смазывают все трущиеся части. С помощью навески трактора поднимают фрезу и опускают на землю, чтобы убедиться , что рама фрезы находится в горизонтальном положении. В противном случае регулируют ее положение изменением длины верхней тяги и раскосов нижних тяг.

После этого опробывают фрезу в холостом режиме в течение нескольких минут, чтобы убедиться в полной исправности всех узлов и механизмов и пра-вильном их взаимодействии. Останавливают фрезу, проверяют на ощупь нагрев корпусов шарниров передачи, редукторов, подшипниковых узлов.

Устанавливают требуемую глубину обработки с помощью регулирующих устройств. После установки агрегата на обрабатываемую полосу включают не-обходимую передачу и ВОМ трактора. В рабочее положение фрезу опускают

при поступательном движении трактора. На пробном гоне замеряют глубину обработки и при необходимости проводят дополнительную регулировку.

Во время работы необходимо: следить за исправностью шарнирных и те-лескопических соединений (за свободным проворачиванием крестовин в вилках и свободным перемещением карданного вала в шлицевой части); периодически проверять крепление узлов и деталей; своевременно проводить заточку зату-пившихся ножей. В случаях чрезмерного нагрева или шума в редукторах проверяют зазоры в подшипниках и шестернях редукторов.

Перед проверкой зазоров в редукторе сливают масло и снимают его крышку. Заливают в редуктор до уровня контрольной пробки дизельное топли-во, промывают редуктор (при ручном проворачивании шестерен) и сливают то-пливо. Для проверки зазора в подшипниках ведомой шестерни конического ре-дуктора фрезы (например, ФЛУ-0,8) магнитную стойку с индикатором устанав-ливают так, чтобы ножка ее упиралась в торцовый буртик ведомой шестерни. Перемешают ломиком ведомую шестерню в крайнее левое положение и уста-навливают стрелки индикатора на «0» (ноль). Перемещают ведомую шестерню ломиком в крайнее правое положение и смотрят на показания индикатора. За-мер повторяют 3-4 раза. Наибольший результат измерений принимают за вели-чину зазора. Осевой люфт ( зазор) допускается до 2,5 мм при условии правиль-ного контакта в зацеплении шестерен. Если зазор больше, изменяют количество прокладок покрышкой крепления подшипников.

Для регулировки зазора в подшипниках отворачивают болты крепления крышек, вынимают из-под каждой крышки одинаковое количество одинаковых по толщине прокладок. Общая толщина удаленных прокладок должна быть меньше зазора на 0,2... 0,3 мм. После этого устанавливают крышки, затягивают болты и снова замеряют зазор.

Чтобы проверить боковой зазор в подшипниках конических шестерен редуктора, изготовляют несколько свинцовых пластинок толщиной 0,6-0,8 мм и шириной 10...12 мм. Устанавливают пластины между зубьями в трех местах и прокручивают шестерни. Вынимают пластины и замеряют их толщину. Если толщина пластин более 0,5 мм, зазор необходимо регулировать. При регули-ровке бокового зазора прокладки переставляют из-под фланца одной крышки под фланец другой крышки, но общее их количество остается неизменным.

Для проверки контакта зацепления шестерен наносят на зубья одной из шестерен тонкий слой краски и прокручивают шестерни . Длина пятна контакта должна быть не менее 50% длины зуба, а пятно должно располагаться симмет-рично продольной оси зуба.

При подготовке к работе фрезерной машины МЛФ-0,8 следует регулярно проверять состояние режущих элементов и зазор между кромками неподвижно-го (противорежущего) ножа отбойной плиты и тарельчатых ножей фрезерного барабана. Замену ножей и регулировку указанного зазора производят в сле-дующем порядке. Поднимают машину с помощью навески трактора и надежно устанавливают на подставки. Фрезерный барабан стопорят в положении, обеспечивающем удобный доступ к подлежащим перестановке или замене ножам. Для перестановки ножа отпускают болт крепления ножа в державке, поворачивают тарельчатый нож на 120° и снова затягивают болт. При полном износе режущей кромки тарельчатый нож заменяют новым.

При большом зазоре (более 5 мм) между противорежущим ножом и фре-зерным барабаном необходимо отпустить болты крепления противорежущего ножа на отбойной плите, сдвинуть нож к фрезерному барабану, проверить зазор с обеих (правой и левой) сторон и затянуть болты.

Техника безопасности при работе с фрезерными машинами.Участокпроведения работ должен быть заранее обследован, подготовлен, опасные мес-та (обрывы, поваленные деревья, большие камни, ямы, промоины и т.п.) долж-ны быть отмечены знаками безопасности.

При работе фрезерных машин запрещается нахождение людей на рас-стоянии менее 15 м от работающей фрезы. Присутствие лиц, не связанных с выполнением технологического процесса, не допускается.

Вращающиеся части машины (карданные, цепные, зубчатые передачи, фрезерные рабочие органы) должны иметь надежные ограждения, обеспечи-вающие безопасность работ. На машинах должны быть предупреждающие знаки или соответствующая окраска белыми или черными полосами).

Нельзя работать на неисправных машинах, а также осматривать, ремонтировать, смазывать, регулировать движущиеся части машин при работающем двигателе трактора.

При регулировке или ремонте машин трактор необходимо установить на ровной площадке, машину опустить на землю или на надежные подставки, исключить самопроизвольное движение трактора.

Очищать рабочие органы машины от растительных остатков и земли необходимо после остановки двигателя и фиксации машины на земле или на подставках.

Повороты трактора с поднятой навесной машиной тракторист должен выполнять плавно и только после того, как он убедится, что в пределах дося-гаемости машины нет людей. При ослабленных цепях навесной системы трактора повороты выполнять запрещается.

Опускать машины в рабочее положение и поднимать их можно только на прямолинейных участках пути движения агрегата.

Экскаваторы

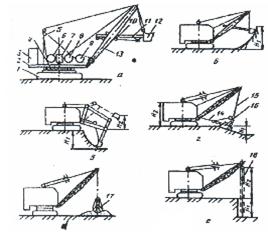

Экскаваторы (рис.16.) применяются при строительстве и ремонте осушительной сети для разработки грунтов и перемещения их на определенное расстояние Они подразделяются на две основные группы. Одноковшовые машины цикличного действия осуществляют последовательно срез грунта, заполнение и перемещение ковша, многоковшовые экскаваторы непрерывного действия выполняют рабочие операции в процессе движения. Одновременно и непрерывно они разрабатывают и перемещают грунт. Экскаваторы непрерывного действия применяются реже, так как они приспособлены к выполнению специальных работ на однородных грунта, мало пригодных для разработки мерзлых грунтов с включением валунов, стволов деревьев и пр. На рис. 3,а приведена схема устройства одноковшового экскаватора с механическим приводом и оборудованным прямой лопатой. Основными сборочными единицами экскаватора являются ходовая частъ 1, поворотная платформа 2, силовая установка 3, опорно-поворотное устройство 4, двуногая стойка 5, стрелоподъемный механизм 6 для изменения положения стрелы, поворотный 7 для вращения верхней платформы с рабочим оборудованием, подъемный 8 для подъема ковша, напорный 9 для выдвижения ковша, канатный механизм 10, рукоять 11, ковш 12. Основные виды рабочего оборудования экскаватора (рис. 3,б) отличается установкой ковша для копания почвы снизу вверх при рытье грунта выше уровня стояния экскаватора. В лесном хозяйстве применяют универсальный гидравлический экскаватор Э-2515. Он представляет собой навесное оборудование, смонтированное на колесном тракторе МТЗ-5ЛG. Оборудование состоит из обвязочной рамы, на которой установлена поворотная колонка с цепным механизмом поворота и укреплены выносные опоры с приводом от гидроцилиндров.

Рабочее оборудование экскаватора состоит из бульдозера, прямой и обратной лопаты с унифицированным ковшом емкостью 0,25 м3. Отвал бульдозера служит также противовесом при работе экскаватора.

Скреперы

Скрепер (рис.17)ковшовая землеройно-транспортная машина, которая производит послойную разработку грунта, транспортирует и разравнивает его.

Широко распространенный полуприцепной скрепер (рис 4) состоит из тягача 1, ведущих колес 2, сцепного устройства 3, гидроциллиндров поворота 4, гидроциллиндров подъема ковша 5, гидравлической системы 6, передка 7, заслонки 8, ковша 9, задней стенки 10, ведомых колес 11, буферного устройства 12 и ножей 13. Рабочим органом машины является ковш. Боковым стенкам и днищу ковша для усиления жесткости обычно придают коробчатую форму. Стенки ковша скошены для уменьшения налипания грунта. В плане ковш чаще всего несколько сужается назад. Ковши большинства скреперов имеют на передней кромке днища нож. Передняя часть ковша закрывается подвижной заслонкой. Во время работы ковш гидроцилиндром опускается вниз, открывается заслонка и при движении вперед нож врезается в грунт, затем ковш с грунтом поднимают вверх, заслонка системой рычагов закрывается. У места выгрузки она открывает и ковш опрокидывается. Ножи ковша изготавливаются составными, что обеспечивает смену только одной части. Режущую часть ножа наплавляют твердыми сплавами, повышая её износостойкость. Для уменьшения сопротивление при разработке тяжелых грунтов ковши снабжают зубьями.

Заслонка ковша предназначена для удержания в нем грунта и создания условий для наиболее интенсивного поступления грунта в ковш при наборе. Форма заслонки влияет на образование принципа волочения и от неё зависит место расположения скрепера. Ковш заполняется грунтом лучше, а волочение получается меньшей при заслонке с более выпуклой стенкой.

В современных скреперах применяют заслонки с наружи и внутри шире скрепера на 30-40см. Работой заслонок управляют с помощью гидроцилиндров. Задняя стенка ковша представляет собой короб снабженный решеткой и системой подкосов. Стенка перемещается внутри ковша, выталкивая грунт при разгрузке. Для передвижения и центрирования на задней стенке имеются ролики. Выдвигают заднюю стенку гидроцилиндрами. Тяговая рама скрепера, предназначена для соединения ковша с тягачом, состоит из хобота, который соединен с рамой седельного устройства тягача, трубчатой поперечной балки и упряжных тяг, охватывающих ковш и соединенных с ним, шарнирами. Ковш поднимают два гидроцилиндра, укрепленные на кронштейнах хобота. Штоки цилиндров прикреплены шарнирно в передней части боковых стенок ковша.

Скрепер выполняет несколько видов работ и технологических операций. Послойное снятие небольшого слоя грунта (15—20 см) при планировке дороги (рис. 4)осуществляется прямолинейным движением скрепера при опущенном положении ковша изаглубленных ножах с наполнением ковша грунтом при постоянной толщине стружки и ширине срезания.

Снятие большого слоя грунта (до 60 см) при планировке дорог и других работах проводят с опусканием ножа скрепера на возможно большую глубину с целью срезания более толстой стружки, уменьшая её толщину к концу наполнения ковша. Снятие большого слоя тяжелых грунтов происходит при полностью поднятой заслонке скрепера, опущенном ковше, максимальном заглублении ножей. После образования призмы волочения заслонку опускают на неё, а ковш поднимают, так повторяется несколько раз до полного наполнения ковша грунтом. Для выравнивания дорожного полотна (площадки) каждое последующее срезание грунта выполняется на одной и той же полосе с перекрытием гребней, которые образуются на разных стадия наполнения ковша во время движения агрегата. Возведение скрепером насыпи высотой до 3м из боковых резервов при разработке выемок глубиной до 7м с отсыпкой грунта в насыпь или кавальер и при планировочных работах осуществляется движением скрепера по замкнутой кривой. Во избежание одностороннего износа ходовой части скрепера машинисты периодически (через 1,5—2ч работы) изменяют направление движения.

Бульдозеры(рис.18.)Применяют для разравнивания грунта и выполнения планировочных работ при строительстве дорог, сооружений каналов, прудов, водоёмов; разработке песчано-гравийных карьеров, а также для других землеройных работ. По способу установки отвалов различают бульдозеры с неповоротным и поворотным отвалами и универсальные.

Наиболее широко распространен бульдозер с поворотным отвалом, применяющийся для разработки несвязных грунтов. Основная часть бульдозерного оборудования: отвал 1 в нижней части которого установлен нож 2, в верхней –козырек. Отвал присоединен к вершине рамы шарнирно, края отвала удерживаются толкателями 4, соединенными ползунами 10 с боковыми направляющими рамы 9, которые соединены с кронштейнами рамы трактора. Отвал поворачивается цилиндрами. Ползуны 10 толкателей при этом изменяют положение на направляющих рамы 9 и фиксируются закладными штырями. Задние проушины толкателей можно переставлять по высоте относительно ползунов, изменяя, таким образом угол срезания, а не задний узел. Опускал проушину одного толкателя и поднимал проушину другого, можно произвести поперечный перекос отвала. Универсальный отвал с изогнутой образующей используется для планировочных работ в грунтах с нарушенной структурой. Сферический отвал применяют для разработки мягких и средней крепости грунтов. Отвал с рыхлящими боковыми зубьями используют для разработки крепких каменистых грунтов. Совковыйотвал, имеющий боковые щитки, снижающие потери грунта при перемещении, и выступающую вперед часть ножа лучшего врезания в грунт. Грейдер применяются для планировки и профилирования поверхности грунта; возведения не высоких насыпе; перемещения грунта и дорожно-строительных материалов; планировки откосов и насыпей; устройства корыт и боковых канав; отчистки дорог и площадей от снега. Механизм управления рабочими органами и ходовой частью включает механизмы передвижения, подъёма и опускания правого и левого концов отвала, выноса тяговой рамы в сторону, бокового перемещения отвала, изменения угла срезания, наклона колес в вертикальной плоскости и поворота их в горизонтальной.

Автогрейдеры

Грейдер (рис.19) применяются для планировки и профилирования поверхности грунта; возведения не высоких насыпе; перемещения грунта и дорожно-строительных материалов; планировки откосов и насыпей; устройства корыт и боковых канав; отчистки дорог и площадей от снега. Механизм управления рабочими органами и ходовой частью включает механизмы передвижения, подъёма и опускания правого и левого концов отвала, выноса тяговой рамы в сторону, бокового перемещения отвала, изменения угла срезания, наклона колес в вертикальной плоскости и поворота их в горизонтальной. Рабочий процесс машины состоит из вырезания грунта и перемещение его вдоль отвала при движении грейдера. Грейдер (автогрейдер) выполняет следующие виды работ и технические операции: перемещает грунт в насыпь высотой не более 0,5 м, укладывает его в прижим одиночными валами; перемещает грунт высотой более 0,5 м, укладывая валы в полуприжим с расстоянием между гребнями валов 0,2—0,4 м, после чего разравнивает грунт и уплотняет; укладывает валки в прижим путем срезания грунта половине длины ножа при стружке возможно большего сечения, а также перемещением грунта с использованием удлинителя отвала и послойной укладки в насыпь; разравнивает грунт в насыпи слоями толщиной 25-30см в плотном теле, 35—40 см в рыхлом продольными круговыми проходами вдоль насыпи, начиная от краев и постепенно приближаясь к середине, при этом перекрывая следы предыдущего хода не менее чем на 0,3 м;

устраивает земляное дорожное полотно на жесткой сцепке с пробивкой грунта при первом проходе с возможным заглублением отвала. Второй проход ведется так же, как и пробивка, с возможно большим заглублением отвала (02—0,5м).

Работа № 4

Дата добавления: 2020-06-09; просмотров: 745;