ПАСТЕРИЗАЦИЯ И СТЕРИЛИЗАЦИЯ

Для обеспечения длительного хранения продуктов в герметичной потребительской таре необходимо осуществить пастеризацию или стерилизацию, в результате чего прекращается жизнедеятельность микроорганизмов.

Тепловая обработка продукции при температуре до 100°С называется пастеризацией и осуществляется при атмосферном давлении. Тепловая обработка при температуре свыше 100°С называется стерилизацией. Для того чтобы не было разгерметизации банок под действием развивающегося внутреннего давления, этот процесс проводится при избыточном давлении, которое создается водой, паром или паровоздушной смесью.

Температуру и продолжительность тепловой обработки устанавливают в зависимости от вида микроорганизмов и их спор, кислотности продукта, химического состава консервов, условий проникновения тепла и размера банки.

Режим стерилизации в аппаратах периодического действия условно выражается

где А - продолжительность нагрева, мин; В - продолжительность стерилизации, мин; С - продолжительность охлаждения, мин; t - температура стерилизации, °С.

При прогреве консервов в течение времени А внутри банки увеличивается давление. Необходимое противодавление, которое следует создать, чтобы предупредить разрушающую деформацию, должно быть равно или больше давления в банке р2, уменьшенного на допустимую разницу давлений ∆рд. Для жестяных банок допустимая разница давлении установлена экспериментально и не должна превышать: для банок диаметром 72,8 мм - 0,14 МПа; 83,4 мм - 0,11 МПа; 99 мм - 0,09 МПа и 153,1 мм - 0,04 МПа.

Давление внутри банки р2 (кПа) определяется в виде

где рn' и р"n — парциальное давление водяного пара при температуре укупоривания и стерилизации, кПа; р1 и р2 - давление в банке во время ее укупоривания и во время стерилизации, кПа; V1 и V2 — объем пространства в банке, не заполненного продуктом (объем воздуха), до и во время стерилизации, см3; Т1 и Т2 - температура продукта, паров и воздуха в банке во время укупоривания и стерилизации, °С.

Стерилизаторы периодического действия обычно называют автоклавами. Они бывают вертикальными и горизонтальными. Широкое применение на консервных заводах в нашей стране получили вертикальные автоклавы с неподвижной корзиной. Для интенсификации процесса прогрева и обеспечения равномерного проникновения теплоты к центру банки на отдельных заводах применяют горизонтальные автоклавы с вращающимися корзинами.

|

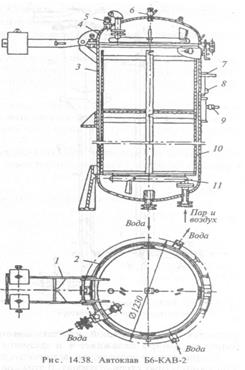

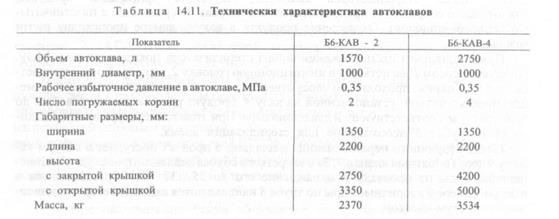

Автоклавы Б6-КАВ-2 и Б6-КАВ-4 (табл. 14.11) предназначены для стерилизации герметически укупоренных банок с продуктом при температуре свыше 100 0 С.

Автоклав Б6-КАВ-2 (рис. 14.38) состоит из корпуса 3, крышки 4, корзин 10, штуцера 9 для подключения регулятора, арматуры для соединения с магистралями пара, воды, воздуха и для спуска конденсата.

Сварной корпус автоклава состоит из цилиндрических обечаек толщиной 6 мм и днища толщиной 8 мм. На корпусе установлены манометр 8, термометр 7 и датчики регулятора. В низу корпуса расположены паровой барботер 11 и сливной патрубок со стаканом.

Фланцы крышки и корпуса прижимаются один к другому с помощью быстродействующего зажима 2, состоящего из пятнадцати секторных захватов, укрепленных на кольце из пружинной полосовой стали, и рычажной системы для стягивания и разведения поясного зажима. На крышке имеются штуцера для предохранительного клапана 5 и пробно - спускного крана 6.

Крышка имеет уравновешивающее устройство 1, облегчающее открывание и закрывание ее.

Наполненные банками корзины устанавливаются в автоклаве одна на другую, после чего крышка закрывается. Сосуд заполняется водой, а через барботер подается пар. Воздушным компрессором создается и поддерживается в системе постоянное давление. По истечении времени, необходимого для стерилизации, пар и горячая вода постепенно вытесняются из аппарата поступающей холодной водой. После охлаждения корзины с банками выгружаются из аппарата.

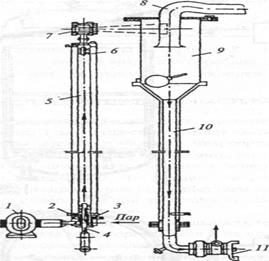

Инжекционный стерилизатор применяют для асептического консервирования, при котором продукт подвергается кратковременной стерилизации при высоких (до 140 °С) температурах. Затем он быстро охлаждается и фасуется в асептических условиях.

Стерилизацию проводят в пластинчатых или трубчатых теплообменниках, а также в пароконтактных стерилизаторах. В этих аппаратах продукт смешивается с инжектируемым паром высокого давления и затем его охлаждают в вакуум-камере. Преимуществами таких стерилизаторов являются отсутствие пригорания продукта, значительное сокращение продолжительности нагрева по сравнению с пластинчатыми теплообменниками. Охлаждение продукта в вакуум-камере происходит почти мгновенно.

|

Рис. 14.39. Принципиальная схема

инжекционного стерилизатора

После вторичного перемешивания мешалкой 6 продукт поступает в вакуум-камеру 9 через обратный клапан 7. За счет резкого сброса давления происходит самоиспарение воды из продукта и охлаждение его до 35...37 °С. Образовавшиеся в вакуум-камере 9 вторичные пары по трубе 8 направляются в конденсатор, соединенный с вакуум-насосом.

Продукт по барометрической трубке 10 перемещается к продуктовому насосу 11 и нагнетается им в наполнитель или асептическую емкость.

Температура стерилизации регулируется давлением и количеством острого пара, подаваемого в инжекционную головку.

Пастеризаторы. Для пастеризации отдельных видов консервов используют ленточные или конвейерные аппараты, у которых транспортирующий механизм перемещает продукцию в банках или бутылках через тоннель, разделенный на три зоны: подогрева, пастеризации и охлаждения.

Пастеризация жидких продуктов (соков, пюре и т. п.) может осуществляться в специальных проточных пластинчатых или трубчатых установках, в которых продукт последовательно прокачивается через три секции: подогрева, пастеризации или стерилизации и охлаждения.

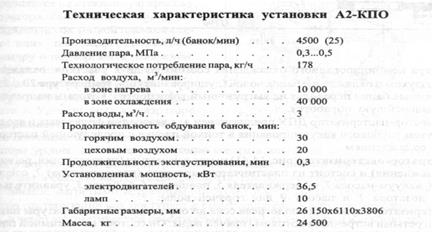

Установка непрерывного действия А2-КПО предназначена для пастеризации и охлаждения с тепловым эксгаустированием томатного сока в трехлитровых банках в непрерывном потоке.

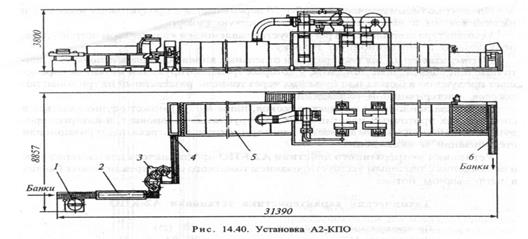

Установка (рис. 14.40) состоит из наполнителя 1 для трехлитровых банок, эксгаустера 2 (АГ-КПО/3), закаточной машины 3, подающего конвейера 4 (А2-КПО/2), пастеризатора-охладителя 5 (А2-КПО/1), выгрузочного конвейера 6.

Эксгаустер 2 предназначен для теплового эксгаустирования (прогрев паровоздушной смеси в незаполненном пространстве банки) сока с целью снижения давления в банке и ликвидации брака от срывания крышек. Он представляет собой камеру нагрева с пластинчатым конвейером, с каждой стороны которого находится по шесть ламп инфракрасного излучения типа КГ 220-1000-6У4. Подающий конвейер передает банки с соком от закаточной машины на транспортерную сетку пастеризатора-охладителя. Над конвейером имеется толкатель, который перемещает ряд из 10 банок на транспортную ленту.

В камере пастеризации банки обдуваются снизу горячим воздухом.

Камера комбинированного охлаждения состоит из двух участков: охлаждение банок воздухом и охлаждение банок водой (душирование) при температуре 20……25 °С. Охлажденные банки переходят на выгрузочный транспортер, которым направляются на дальнейшую обработку.

Деаэратор-пастеризатор ДПУ предназначен для деаэрации фруктовых и ягодных соков путем глубокого вакуумирования в тонкой пленке с последующей пастеризацией и охлаждением.

КОНДЕНСАЦИЯ

Конденсация — переход вещества из газообразного состояния в жидкое или кристаллическое. Применяют конденсацию для создания разрежения в выпарных аппаратах, для использования теплоты конденсации в теплообменниках с паровым обогревом, для разделения систем, состоящих из компонентов с различными температурами сжижения, для создания вакуума путем конденсации паров, для утилизации теплоты испарения и др. Конденсация осуществляется в поверхностных или контактных (смесительных) конденсаторах.

Поверхностные конденсаторы применяют для получения чистых конденсатов без примеси охлаждающего агента (конденсат хладагента, спиртовые пары и др.). Обычно такими конденсаторами являются трубные аппараты: кожухотрубные, элементные, оросительные.

Элементные конденсаторы представляют собой одноходовые кожухотрубные аппараты (элементы), соединенные последовательно в батареи. Их обычно применяют для конденсации аммиака в холодильных установках при высоких давлениях. В таких аппаратах конденсирующийся компонент проходит через кожухи, соединенные между собой последовательно. По трубам, расположенным внутри кожухов (по 5...7 труб в каждом), проходит охлаждающая вода.

В оросительных конденсаторах сжижаемый компонент проходит по батарее труб, расположенных одна над другой, орошаемых водой и (или) обдуваемых воздухом. Их устраивают либо на открытом воздухе, либо закрывают кожухом со сборником охлаждающей воды и системой ее оборота в процессе.

В контактных конденсаторах пары конденсируются при смешивании с холодной водой

Дата добавления: 2016-06-29; просмотров: 4298;