Типичные схемы теплообменников

Различают следующие группы конструкций теплообменников: элементные, с рубашками, кожухотрубные, погружные трубчатые, оросительные и с плоскими поверхностями нагрева.

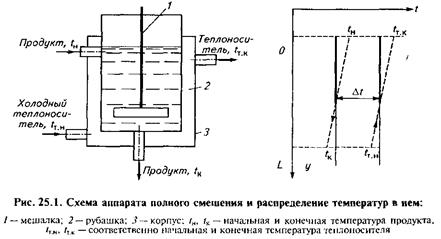

Теплообменники с рубашками. Имеют двойные стенки разнообразной конфигурации, через которые происходит теплообмен. Скорость движения теплоносителей в рубашках мала, и потому теплообмен не очень интенсивен. Часто для его интенсификации в теплообменники встраивают мешалки (рис. 25.1).

На рисунках 25.1...25.3 приведены типичные схемы теплообменников, различающихся способами организации пространственного поля температур.

В аппаратах полного смешения организуется перемешивание теплоносителя в объеме аппарата; это приводит к выравниванию температур в объеме (см. рис. 25.1).

В аппаратах полного вытеснения (рис. 25.2) полностью отсутствует перемешивание данного теплоносителя. Новые его порции, поступающие в аппарат, вытесняют старые, не смешиваясь с ними.

В аппаратах, выполненных по промежуточной схеме (рис. 25.3), имеют место элементы как первой, так и второй вышеназванных схем. Температуры подогреваемого теплоносителя в этой схеме и в схеме полного вытеснения изменяются по длине аппарата экспоненциально, хотя и с разными показателями экспонент.

Кожухотрубные теплообменники. Наиболее распространены в пищевых производствах. Они представляют собой пучок труб, размещенных в кожухе. Трубки закрепляют, например, завальцовывают в межтрубные решетки, отделяющие полость межтрубного

|

движущихся по обеим полостям теплообменника, стрелками К— поток конденсата греющего пара, Г— поток неконденсирующихся газов, выделяющихся при конденсации.

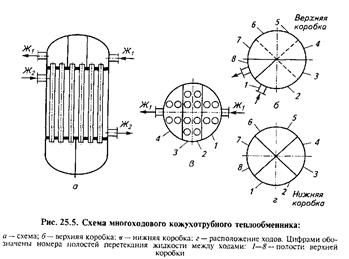

Цилиндрические трубки имеют относительно неблагоприятное с точки зрения теплообмена отношение площади проходного сечения к площади их поверхности: поверхность относительно мала. В связи с этим для нагрева больших массовых потоков жидкости, текущих по трубам, требуется большая длина труб. Поэтому для сокращения размеров теплообменников их разделяют на секции, соединенные последовательно. Общая длина пути теплоносителя при этом увеличивается. Такие теплообменники называют многоходовыми. Известны разнообразные конструкции многоходовых теплообменников: с перекрывающими движение перегородками; с U-образными трубками на одной трубной решетке, вынимаемой из корпуса; с плавающей головкой — коллектором, заменяющим нижнюю соединительную часть U-образных трубок, и др. Вход и выход теплоносителя в теплообменниках устраивают таким образом, чтобы естественное тепловое конвективное движение совпадало с направлением принудительного движения теплоносителя. Для этого более теплый и охлаждающийся компонент подводят сверху, а холодный подогреваемый — снизу. Это условие невозможно выдержать в многоходовых теплообменниках, установленных вертикально, поэтому их часто устанавливают горизонтально.

Одноходовые теплообменники предпочтительно устанавливать вертикально. Однако имеются и другие соображения, которые могут заставить изменить способ их установки: удобство чистки труб, удобство монтажа в конкретном здании и др.

На рисунке 25.5, а приведен продольный разрез четырехходового теплообменника, на рисунке 25.5, б показано устройство перегородок в его верхней и нижней распределительных коробках. Две перегородки в верхней коробке обозначены сплошными линиями, одна перегородка в нижней коробке показана пунктирной линией. На рисунке 25.5, в, г приведено устройство перегородок в верхней и нижней распределительных головках восьмиходового кожухотрубного теплообменника.

Элементные теплообменники (составленные из простых однотипных элементов). Их применяют как скоростные, т. е. при больших скоростях течения, а также при высокой стоимости теплоносителя (в холодильной технике). В элементных холодильниках входная и выходная полости отсутствуют и благодаря этому их рабочие полости минимизируются. В результате теплоносителя требуется меньше. В таких теплообменниках можно соблюсти противоточное движение компонентов и выдержать желаемые их скорости.

Погружной трубчатый теплообменник. Имеет вид змеевика, погруженного в сосуд с жидкостью. Более горячее рабочее тело обычно подают в змеевик сверху. Теплообмен может интенсифицироваться мешалками. Витки змеевика скрепляют планками для прочности. Такие теплообменники применяют при большом давлении в трубках, а также в качестве дополнительных подогревателей.

Оросительные теплообменники. Это трубчатые спирали с горизонтальными витками, размещенными в одной вертикальной плоскости. При орошении верхнего витка этой спирали вода стекает на нижерасположенные витки и охлаждает также и их. Применяют оросительные теплообменники в холодильной технике при высоком давлении внутри трубок.

Теплообменники с плоскими поверхностями нагрева. Это оребренные трубчатые теплообменники с ребрами в виде пластин (калориферы) и пластинчатые теплообменники.

Живое сечение межтрубного пространства калориферов составляет около 40 %. Их расчет выполняют по справочным данным каталогов калориферов, в которых приводят коэффициент теплопередачи в зависимости от скорости воздуха и температуры теплоносителя, а также гидравлическое сопротивление по воздушному тракту.

Пластинчатые жидкостные и парожидкостные теплообменники собирают из пакетов стальных штампованных пластин. Такие элементы соединяют в батареи.

МЕТОДЫ ВЫПАРИВАНИЯ

Выпаривание — процесс концентрирования (сгущения) растворов, суспензий и эмульсий при кипении. Концентрация растворенных веществ увеличивается из-за превращения в пар растворителя или дисперсионной среды эмульсий и суспензий. Выпаривают водные растворы самых разных веществ (соки), эмульсии (молоко), суспензии (барду) и пр. При выпаривании вода из раствора удаляется в виде пара, а растворенное вещество или дисперсная фаза эмульсий и суспензий остается в неизменном количестве.

Выпаривание ведут в технологических устройствах, называемых выпарными аппаратами.

В качестве греющего агента при выпаривании используют водяной пар, который называют греющим или первичным. Пар, образующийся при выпаривании кипящего раствора, называют вторичным

Процессы выпаривания проводят под вакуумом, при повышенном и атмосферном давлениях

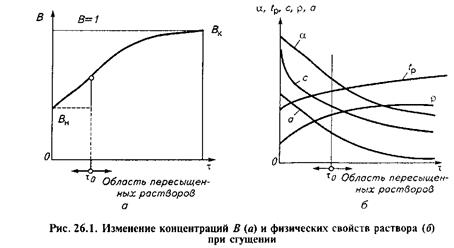

По мере сгущения физические свойства раствора изменяются (рис. 26.1).

Выпаривание под вакуумом имеет и другие преимущества. При разрежении увеличивается полезная разность температур между греющим агентом и раствором, что позволяет уменьшить площадь поверхности нагрева аппарата (при прочих равных условиях). В случае одинаковой полезной разности температур при выпаривании под вакуумом можно использовать греющий агент более низких параметров (температура и давление). Благодаря возможности понижения температуры греющего агента в качестве такового можно использовать вторичный пар этой же выпарной установки, что позволяет снизить расход первичного греющего пара. Наряду с этим стоимость вакуумной выпарной установки повышается, так как при этом требуются дополнительные затраты на устройства для создания вакуума (вакуум-насосы, конденсаторы, сепараторы для отделения капель раствора). При этом увеличиваются также эксплуатационные расходы

Вторичный пар, отбираемый на сторону, называют экстрапаром. Дальше будет показана экономическая целесообразность использования экстрапара.

Выпаривание под избыточным давлением сопряжено с повышением температуры кипения раствора, поэтому данный способ применяют довольно редко и в случаях выпаривания термически стойких веществ

При выпаривании под атмосферным давлением вторичный пар не используется и удаляется в атмосферу. Такой способ выпаривания является периодическим, самым простым, но одновременно и наименее экономичным

При периодическом выпаривании раствор поступает в выпарной аппарат и сгущается в нем до заданной концентрации или по мере выпаривания в аппарат вводят свежий раствор до тех пор, пока увариваемая масса не заполнит аппарат. Сгущенный раствор выпускают и процесс повторяют.

Выпаривание проводят как в одиночных выпарных аппаратах (однокорпусные выпарные установки), так и в установках с несколькими выпарными аппаратами (многокорпусные выпарные установки). В многокорпусных установках, которые являются более распространенными, вторичный пар каждого предыдущего корпуса направляется в качестве греющего пара в последующий корпус. Чтобы обеспечить выпаривание, необходимо создать разность между температурой вторичного пара из предыдущего корпуса и температурой кипения раствора в данном корпусе. Эта разность температур, т. е. движущая сила процесса выпаривания, создается снижением давления в последовательно соединенных корпусах. В этих установках первичным паром из котельной или другого парогенератора обогревается только первый корпус. Следовательно, в многокорпусных выпарных установках достигается значительная экономия первичного пара по сравнению с однокорпусными установками той же производительности.

Дата добавления: 2016-06-29; просмотров: 4189;