УСТРОЙСТВО ВЫПАРНЫХ АППАРАТОВ

Классификация выпарных аппаратов, применяемых в пищевой промышленности, приведена на рисунке 26.4.

Далее рассмотрены некоторые наиболее распространенные, главным образом типовые, конструкции выпарных аппаратов.

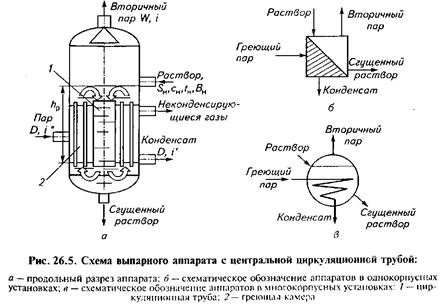

Схема выпарного аппарата с внутренним размещением паровой камеры и с центральной циркуляционной трубой приведена на рисунке 26.5.

В межтрубное пространство аппарата, ограниченное цилиндрическими стенками и трубными решетками, подается греющий пар. Из межтрубного пространства снизу удаляется конденсат греющего пара, а сверху — неконденсирующиеся газы и воздух, поступившие с греющим паром. Раствор кипит внутри трубок — в трубном пространстве. Он выбрасывается вследствие тепловой конвекции в пространство над решеткой (надрешеточное), где разделяется с испарившейся из него водой и опускается по циркуляционной трубе в центральной части аппарата ко входу в кипятильные трубы. Свежий раствор подается над решеткой кипятильника; сгущенная масса удаляется снизу, вторичный пар — сверху.

Чтобы предотвратить вынос капель сгущаемого раствора вторичным паром, на выходе из выпарного аппарата устраивают сепаратор, а расстояние от поверхности жидкости до сепаратора устанавливают не менее 800 мм. Сепаратор представляет собой плохо обтекаемое тело, например конус, обращенный вершиной вверх. Менее плотный поток пара обтекает такое тело сравнительно легко, а содержащиеся в нем тяжелые капли жидкости, продолжая двигаться равномерно и прямолинейно, сталкиваются с твердыми поверхностями сепаратора и стекают вниз. На этом принципе устроены многочисленные конструкции сепараторов.

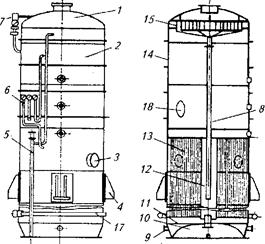

На рисунках 26.6 и 26.7, б показаны промышленные конструкции выпарных аппаратов с внутренним размещением паровой камеры и с центральной циркуляционной трубой.

Выпарной аппарат (рис. 26.6) имеет цилиндрический корпус 14, состоящий из отдельных цаг. В нижней части корпуса расположена греющая камера 13, а верхняя часть является надсосковым пространством, в котором установлен сепаратор 15. Внизу корпус аппарата закрывается сферическим днищем 10, над которым расположена подтрубная соковая камера 11. В центре греющей камеры установлена циркуляционная труба 12. Выпариваемый раствор поступает в трубки греющей камеры через патрубок 13, вследствие тепловой конвекции поднимается по трубкам вверх и опускается вниз по циркуляционной трубе 12. Часть этого сока вместе со свежим соком вновь поступает в кипятильные трубки, а часть отводится из аппарата по нижнему патрубку, расположенному в центре сферического днища. Пар поступает в греющую камеру по патрубкам 3. Конденсат отводится трубопроводом 17. Капли сока в сепараторе 15, отделенные от пара, уходящего из аппарата, отводятся по трубе в нижнюю часть циркуляционной трубы

Аппарат снабжен смотровыми стеклами 18, вакуумметрами 16 и регулятором уровня сока 5. На каркасе аппарат установлен с помощью опор 12.

Площади поверхностей нагрева аппаратов составляют 1000, 1180, 1500, 1800, 2120 и 2260 м2.

Аппарат, изображенный на рисунке 26.7, а, отличается конструкцией некоторых узлов.

Трубные решетки 6 и 9 паровой камеры плоские двухскатные с наклоном 1:20 к наружной стенке корпуса 5 аппарата. Наклон нижней трубной решетки обеспечивает полный отвод конденсата из греющей камеры, а наклон верхней решетки — быстрый сток циркулирующего сока в циркуляционные трубы.

Циркуляционные трубы 7 установлены вне корпуса аппарата, что позволяет в аппарате того же диаметра разместить большую поверхность нагрева. Аппараты с площадью поверхности нагрева 1500 и 1800 м2 имеют по две циркуляционные трубы, а аппараты с площадью поверхности нагрева 2120 и 2360 м2 — по четыре.

Нижнее днище аппарата изготовляют съемным и вогнутым внутрь. Это позволяет уменьшить объем сока в аппарате и, следовательно, среднее время его пребывания в аппарате. Для удобства ремонта трубопроводы к нему не присоединяют.

Сок поступает в нижнюю часть аппарата, а упаренный сок выводится из него через штуцеры 10, расположенные в нижней части циркуляционных труб.

Пар в греющую камеру подводится через несколько патрубков, распределенных по высоте камеры с двух сторон.

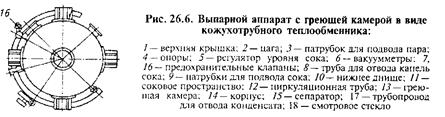

Тепловой расчет многокорпусной выпарной установки. Схема для составления материального баланса многокорпусной установки изображена на рисунке 26.9. На схему установки нанесены обозначения материальных потоков и построен график их изменения при переходе от корпуса к корпусу.

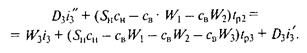

Уравнение материального баланса для всего вещества:

где SH, SK — массовые расходы раствора на входе в первый корпус и на выходе из последнего корпуса, кг/с; W— общий массовый расход испаренной воды, кг/с.

Уравнение материального баланса сухих веществ: где Вн, Вк —

SHBH=SKBK

где, концентрации сухих веществ в начале и конце процесса, %.

Масса воды, подлежащей испарению,

|

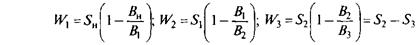

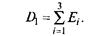

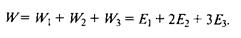

Массовый расход выпариваемой воды и балансы по ней в kodпусах:

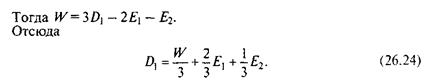

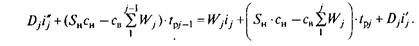

Из уравнения (26.24) видно, что при отборе 1 кг экстрапара из первого корпуса расход греющего пара из котельной увеличивается на 2/3 кг, а при отборе 1 кг экстрапара из второго корпуса D увеличивается только на 1/3 кг. Таким образом, экономически выгодно отбирать экстрапар из корпусов с меньшим давлением.

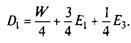

Для четырехкорпусной выпарной установки уравнение приобретает следующий вид:

Здесь отбор экстрапара еще более выгодный по сравнению с трехкорпусной выпарной установкой. Отбор 1 кг экстрапара из первого, второго или третьего корпусов привел бы к увеличению потребления выпарной установкой пара из котельной соответственно на 3/4, 1 /2 или 1 /4 кг.

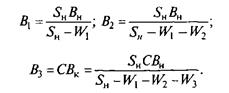

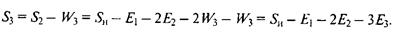

Конечная концентрация раствора по корпусам:

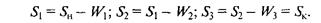

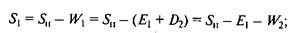

Массовый расход воды, выпаренной в данном корпусе и до него:

Расход пара, греющего 1-й корпус, равен сумме пароотборов:

Производительность установки в целом:

Количество раствора, удаляемого из каждого корпуса:

из первого

из второго

Все эти соотношения графически изображены на рис. 26.9.

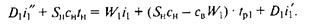

Тепловые балансы многокорпусной выпарной установки составлены применительно к схеме трехкорпусной установки, изображенной на рис. 26.3.

Для многокорпусных установок приведенные зависимости принципиально не изменяются.

Уравнения теплового баланса составим в соответствии с рисунком 26.10.

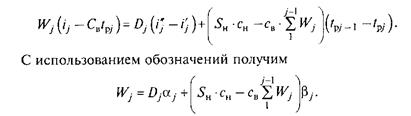

По методу математической индукции запишем это уравнение для ι–го корпуса:

Найдем из этого уравнения зависимость для W:

С использованием обозначений получим:

Первый член в правой части этого уравнения — количество воды, испарившейся за счет теплоты греющего пара, второй — в результате самоиспарения. Так же, как и в уравнении (26.20), тепловые потери могут учитываться коэффициентом 5, = 0,97...0,98, на который следует домножить последнее выражение. Получается скорректированная величина

Как было сказано ранее, при отборе экстрапара из корпусов установки в целом по заводу расход острого пара уменьшается.

Основные положения

1. Выпаривание — это сгущение растворов за счет испарения из них воды. В процессе выпаривания повышается концентрация сухих веществ в сгущаемом продукте.

2. При достижении концентрации насыщения в растворе появляются кристаллы сухих веществ. Сгущаемый продукт в этой области концентраций называется утфелем. Выпаривание можно организовать в периодическом или непрерывном процессах.

3. Источником энергии при выпаривании воды из сгущаемого продукта обычно служит первичный или греющий пар. Испаряющаяся вода образует вторичный пар. Вторичный пар можно использовать для подогрева сгущаемого продукта в других корпусах выпарной установки, что уменьшает стоимость сгущения в них. Это является причиной создания многокорпусных выпарных установок, соединенных последовательно. Часть вторичного пара может отбираться для заводских нужд. Отбираемый пар называют экстрапаром.

4. Для предотвращения механического выноса из выпарной установки капель сгущаемого продукта на выходе из них устанавливают сепараторы Кроме того, предусматривается наличие незаполненного пространства над зеркалом выпариваемого раствора высотой не менее 800 мм.

5. В расчетах выпарных аппаратов используют уравнения материального и теплового баланса. Из них определяют площади поверхности нагрева выпарного аппарата, по которым с использованием каталогов аппаратов подбирают и сам аппарат.

6. В многокорпусных выпарных установках целесообразно отбирать экстрапар, при этом экономически более выгодно его отбирать не из первого, а из последующих корпусов.

7. Для повышения эффективности работы выпарного аппарата и уменьшения удельного расхода пара целесообразно подогревать раствор перед выпарным аппаратом до температуры кипения и лучше изолировать корпус аппарата, чтобы снизить тепловые потери.

8. В каждом выпарном аппарате есть оптимальный пьезометрический уровень раствора в кипятильных трубках, когда они хорошо орошаются раствором, а участок подогрева раствора сведен до минимальных размеров.

9. В выпарных аппаратах различают полную и полезную разности температур. Полной разностью температур называют разность между температурами греющего (первичного) пара и вторичного пара в конце паропровода, отводящего этот пар из аппарата. Полезную разность температур в выпарном аппарате находят как разность между полной разностью температур и суммой температурных депрессий: физико-химической, гидростатической и гидродинамической.

10. Выпаривание под вакуумом имеет преимущество перед выпариванием под атмосферным давлением, так как при разрежении увеличивается полезная разность температур между греющим паром и раствором. Кроме того, при выпаривании под вакуумом можно использовать греющий пар с более низкими температурой

Контрольные вопросы и задания

1. Как организуют периодический процесс выпаривания, непрерывный процесс выпаривания? 2. Что такое физико-химическая депрессия? 3. Можно ли получить полностью кондиционный сгущенный продукт в однокорпусном выпарном аппарате? 4. С какой целью изготовляют более сложные по конструкции многокорпусные выпарные установки? 5. В чем заключается проектный расчет выпарной установки? Перечислите способы повышения эффективности работы выпарного аппарата

Дата добавления: 2016-06-29; просмотров: 3349;