Практическая работа №2

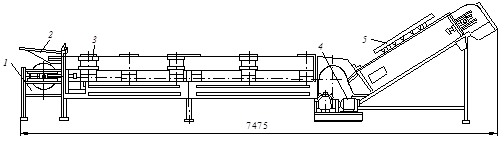

Конвейер инспекционный ленточный Т1-КИ2Т предназначен для инспекции и сортировки овощей и фруктов.

Горизонтальная часть конвейера соединяется с элеватором с помощью болтов. При необходимости она может использоваться в работе самостоятельно. Горизонтальная часть включает переднюю стойку, две промежуточные секции и натяжную стойку. Такая конструкция позволяет (при необходимости) удалить одну из промежуточных секций и укоротить конвейер на 2 м. Рабочим органом горизонтальной части конвейера является транспортерная лента 1 с бортами по бокам.

На горизонтальной части укреплено шесть карманов 3 для сброса некондиционного продукта. Для централизованного удаления некондиционного продукта используется нерабочая часть нижней ветви конвейера.

На задней стойке конвейера установлен под углом отражатель, который направляет отходы продукта в боковое окно промежуточной секции. Для загрузки продукта на задней стойке укреплен бункер 2.

Элеватор представляет собой наклонный конвейер, полотно которого состоит из дюралюминиевых пластин, размещенных на специальных цепях. Для ополаскивания продукта на элеваторе укреплено душевое устройство 5. Для санитарной обработки элеватора на боковине его имеются два штуцера.

Привод конвейера состоит из электродвигателя 4 и червячного редуктора, закрепленных рядом с конвейером на отдельной раме. Передача от привода к конвейеру осуществляется с помощью цепной передачи.

Продукт из лотка предыдущей машины или из ящиков засыпается в бункер 2. Толщина слоя продукта регулируется специальной заслонкой. Отобранный вручную с транспортерной ленты некондиционный продукт сбрасывается в карманы 3 и попадает на нижнюю ветвь ленты, а с нее – в ящики или другую тару. Оставшийся на ленте продукт попадает на полотно элеватора, где ополаскивается водой из душевого устройства 5, и через разгрузочный лоток подается в следующую машину.

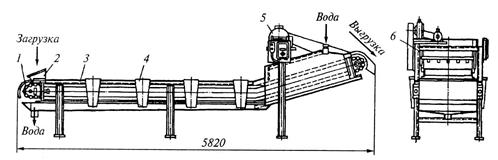

Конвейеры инспекционные роликовые КТО и КТВ (рис. 8.15) предназначены для инспекции и сортировки плодов и ягод.

Конвейеры аналогичны по конструкции и состоят из каркаса 3, транспортерного полотна 1, загрузочного бункера 2, карманов 4 и душевого устройства 6.

Каркас конвейера представляет собой сварную конструкцию из уголков и швеллеров. На каркасе укреплены подшипники ведущего и натяжного валов со звездочками. Звездочки перемещают тяговую цепь с транспортерным полотном, выполненную из дюралюминиевых роликов диаметром 70 мм.

При движении полотна ролики перекатываются по резиновым направляющим, заставляя поворачиваться находящийся на них продукт, что обеспечивает лучшие условия инспекции. Транспортерное полотно по бокам ограничивается дюралюминиевыми бортами, предотвращающими попадание продукта на цепь.

На полотно продукт поступает через загрузочный бункер с заслонкой, регулирующей толщину слоя продукта. Для удаления отходов по длине конвейера с обеих сторон расположены специальные карманы.

Продукт, прошедший инспекцию, ополаскивается водой из душевого устройства, установленного над наклонной частью конвейера. Выгрузка продукта производится через регулируемый по высоте лоток.

Привод 5 конвейера осуществляется от электродвигателя через редуктор, клиноременную и цепную передачи.

В случае перестройки технологической линии конструкция конвейера КТО предусматривает возможность установки и перекатывания его на катках.

Техническая характеристика инспекционных роликовых конвейеров КТО и КТВ приведена в табл. 7.1.

Конвейер сортировочно-инспекционный ТСИ (рис. 8.16) предназначен для сортировки плодов и ягод на два вида в три емкости, а также для их инспекции.

Привод конвейера осуществляется от электродвигателя через червячный редуктор и цепную передачу.

При использовании конвейера в качестве сортировочного он снабжается съемными желобами и лотком из нержавеющей стали. В этом случае разгрузка производится одновременно в три емкости.

При использовании конвейера в качестве инспекционного желоба могут сниматься и разгрузка осуществляется только в одну емкость.

Рис. 8.15. Инспекционный роликовый конвейер КТВ

Рис. 8.16. Сортировочно-инспекционный конвейер ТСИ

Для передвижения конвейер снабжен колесами на резиновом ходу. Высота конвейера может регулироваться.

Техническая характеристика сортировочно-инспекционного конвейера ТСИ приведена в табл. 8.1.

Таблица 8.1 Техническая характеристика инспекционных конвейеров

| Показатель | Т1-КИ2Т | КТО | КТВ | ТСИ |

| Производительность, т/ч | 1,5 | |||

| Скорость движения ленты, м/с | 0,15 | 0,12 | 0,163 | 0,10 |

| Ширина ленты, мм | ||||

| Расход воды, м3/ч | – | |||

| Мощность электродвигателя, кВт | 1,1 | 0,6 | 1,1 | 0,6 |

| Габаритные размеры, мм | 7475´1475´ ´1975 | 4250´1212´ ´1700 | 5820´1445´ ´1850 | 4544´1142´ ´948 |

| Масса, кг |

машины, но и выбрать ее оптимальные конструктивные параметры.

В технике различают одностороннее и двустороннее прессование. В первом случае прессование ведется одним пуансоном, при этом наибольшее давление испытывает слой материала, непосредственно примыкающий к пуансону, наименьшее давление – слой, находящийся на дне прессформы. При двустороннем прессовании сжатие материала осуществляется двумя пуансонами, в этом случае наименьшее давление в материале возникает в слое, расположенном в середине высоты таблетки.

Физическую картину прессования порошкообразных материалов можно представить следующим образом. В начале процесса происходит более плотное расположение тонкодисперсных комочков продукта вследствие переориентации и сдвига частиц, связи между которыми пока не возникают. При этом из продукта удаляется большая часть воздуха. На такое начальное уплотнение затрачивается немного энергии. Дальнейшее уплотнение возможно лишь при деформации отдельных частиц продукта, в это время подводится значительная энергия, которая преобразуется, в основном, в тепло, а также энергию формоизменения частиц и в свободную энергию поверхности частиц. Взаимная связь между частицами создается в результате их текучести, выделении теплоты и свободных химических связей. Дальнейшими связями являются адгезионные и когезионные, возникающие одновременно и создающие связующие слои в материале. В конце процесса прессования при максимальном давлении происходит переход упругой деформации частиц материала в пластическую, вследствие чего структура брикета упрочняется и сохраняется заданная форма.

В процессе прессования для получения прочного и плотного брикета значительное снижение усилия прессования может произойти из-за внесения в продукт смазывающих веществ, влаги и повышения температуры. Это происходит в результате того, что частицы более подвижного связующего вещества, деформируясь при меньшем давлении, заполняют пространство между частицами твердого тела, и молекулярные силы возрастают.

Прессование порошкообразного материала в матрице сопровождается уменьшением его объема, вследствие чего увеличивается объемная масса и прочность таблетки (брикета). Отношение плотности брикета r к плотности порошка в насыпном состоянии r0 характеризует степень его уплотнения b:

;

;  и

и  ,

,

где M – масса прессуемого материала, кг; S – площадь поперечного сечения матрицы, см2; h, h1 – соответственно начальная и текущая высота материала, см.

Усилие прессования расходуется на уплотнение продукта и преодоление трения материала о стенки матрицы. В практике прессования трение отрицательно сказывается на проведении процесса, т. к. приводит к неравномерному распределению давления по высоте и поперечному сечению таблетки и, следовательно, к неравномерной плотности по объему спрессованного материала.

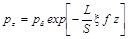

При прессовании круглой таблетки распределение давления по высоте характеризуется уравнением:

.

.

Уравнение показывает, что давление по высоте брикета pz изменяется по экспоненциальному закону. По мере удаления от пуансона давление прессования pв уменьшается и зависит от коэффициента внешнего трения f, коэффициента бокового давления ξ, периметра L и площади поперечного сечения S матрицы.

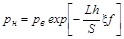

Давление на дно матрицы при z = h и на половине высоты брикета z = h/2 будет

и

и  .

.

Анализ этих уравнений позволил установить, что на падение давления большое влияние оказывает соотношение Lh/S. Неравномерность распределения давления по высоте таблетки будет тем ниже, чем меньше это соотношение. В связи с этим целесообразно прессовать низкие брикеты с минимальным отношением L/S при заданной массе таблетки.

Дата добавления: 2016-06-29; просмотров: 3333;