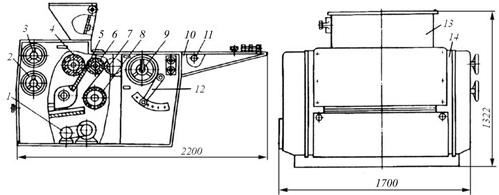

Техническая характеристика штумпующей машины для макаронных изделий

Производительность, кг/ч............................. до 400

Скорость движения тестовой ленты, м/с.... до 0,2

Габаритные размеры, мм 2970´1240´4305

Ротационная формующая машина ШР-1М предназначена для формования сахарного печенья. Основные части машины: станина 14; рифленый валок 4; формующий ротор 6; прижимной нож 5; два барабана: приводной 8 и прижимной 7; бункер 13; конвейер с поддерживающими 11 и выравнивающими роликами; привод 1, включающий в себя электродвигатель, индукционную муфту, тахогенератор; приборы контроля и управления.

Станина состоит из двух литых боковин, установленных на плите и соединенных дополнительно стяжками. Кроме того, к боковинам крепятся кронштейны, образующие консольный столик 10, которым машина примыкает к сетке печи.

Главные рабочие органы машины рифленый валок, формующий ротор и конвейер. Машина комплектуется четырьмя сменными формующими роторами: один для печенья квадратной формы, другой для печенья прямоугольной формы и два для печенья круглой формы.

Ротационная формующая машина ШР-1М

Ротационная формующая машина ШР-1М

|

Перемещая рифленый валок 4 при помощи рукоятки 3, регулируют зазор между валком и ротором в пределах 0…30 мм. Над рифленым валком и ротором находится приемный бункер теста, который имеет специальное устройство с конечным выключателем для автоматического включения и выключения питателя подачи теста.

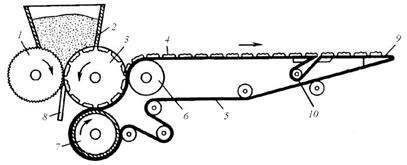

Между рифленым валком и ротором размещается нож 5, который закрывает щель между ними, образуя камеру нагнетания теста в ячейки ротора, и счищает лишнее тесто с поверхности формующего ротора 6. Положение прижимного барабана 7 регулируется при помощи рукоятки 9, а натяжение полотна конвейерной ленты – рычагом 12. При регулировании положения валка и размера щели возникает необходимость изменять положение ножа 5. Это осуществляется рукояткой 2 механизма регулирования ножа. Привод обеспечивает синхронизацию и регулирование числа оборотов валка ротора и приводного барабана, а также бесступенчатое регулирование числа оборотов валка, ротора и приводного барабана конвейера. При работе формующей машины тесто равномерно выходит из бункера 2 и попадает на поверхность рифленого валка 1 и формующего ротора 3. Они захватывают тесто и запрессовывают его в ячейки формующего ротора, выполненные по форме заготовки печенья. Неподвижный нож 8 создает подпор тесту в зазоре и очищает поверхность ротора так, что тесто остается только в ячейках.

Отформованные тестовые заготовки 4 извлекаются из ротора полотном ленты конвейера 5, т. к. усилие адгезии заготовок с полотном больше, чем усилие прилипания к материалу ячеек ротора, кроме того, скорость движения ленты подбирается несколько больше окружной скорости ротора.

Принципиальная схема ротационной формующей машины ШР-1М

Принципиальная схема ротационной формующей машины ШР-1М

|

Лента конвейера 5 приводится в движение барабаном 7, огибает обтянутый резиной барабан 6, направляющий нож 9 и направляющие ролики. Барабанами лента прижимается к поверхности формующего ротора 3. Отходя от него, лента уносит отформованные заготовки печенья. Чтобы заготовки отлипли от ленты конвейера, он образует щель, огибая направляющий ролик 10. С направляющего ножа 9 заготовки переходят на сетчатый конвейер печи. При этом скорость ленты должна быть синхронизирована со скоростью конвейера печи.

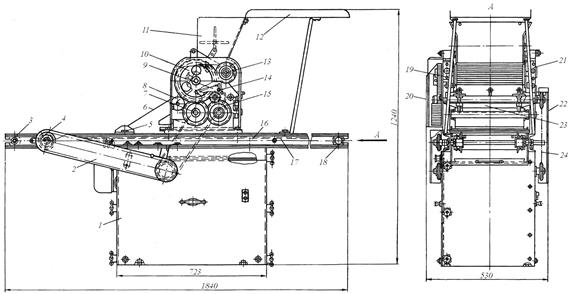

Ротационная машина РМП-3М предназначена для формования сахарного печенья, используется преимущественно в кондитерских цехах малой мощности. Ротационная машина состоит из: бункера 11, питающего барабана 13 и формующего ротора 10, очищающего ножа 14, ленты 6 с прижимным роликом 7 и станины 1 с приводом. На станине смонтирован цепной конвейер для подачи противней 16. В сборе с загрузочным лотком 12 бункер предназначен для загрузки ротационной машины тестом. Питающий барабан служит для заполнения тестом гнезд формующего барабана. На наружной поверхности последнего расположены гнезда, имеющие вкладыши с рисунком. К формующему ротору по касательной к его окружности для срезания излишков теста прижато лезвие очищающего ножа. Прижим ножа осуществляется натяжным устройством 9.

б)

(Продолжение)

б)

(Продолжение)

|

В нижней части формующего ротора расположена бесконечная лента 6, которая служит для снятия отформованных заготовок теста и подачи их на противни. Натяжение ленты осуществляется перемещением натяжной планки 5 в продольных пазах станины. Лента огибает прижимной ролик 7, ножеобразную натяжную планку 5 и дополнительный ролик 8, который служит для увеличения угла обхвата и площади соприкосновения ленты с формующим ротором.

Лента соприкасается с формующим ротором с помощью прижимного ролика 7 в тот момент, когда на прижимное устройство 15 воздействуют винты упорной планки 23. В верхней части станины установлены левая 19 и правая 21 боковины. Формующий ротор может иметь частоту вращения, равную 5 и 10 мин-1.

Для работы машины большое значение имеет согласованное движение ленты 6, подающей отформованное тесто, и цепного конвейера. Он должен перемещать противни 16 так, чтобы отформованное тесто ложилось точно на них. Цепной конвейер состоит из приводного механизма 4, натяжного вала 18 и втулочно-роликовой цепи со специальными звеньями, между которыми устанавливаются противни. Противни продвигаются цепью вдоль станины и далее проходят через ролик 3. Чтобы цепь не провисала, когда на нее укладывают противни, установлены направляющие 17.

Все цепные передачи и цилиндрические шестерни закрыты ограждениями 20, 22, 2. Цепь 24 служит для прокручивания машины на холостом ходу.

а)

Ротационная машина РМП-3М

а – общий вид; б – кинематическая схема

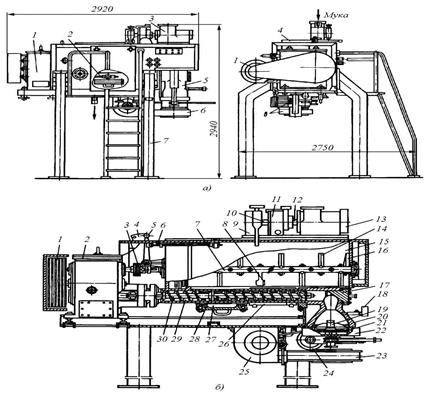

Шнековый макаронный пресс ЛПЛ-2М предназначен для приготовления макаронного теста и формования из него сырых макаронных изделий при помощи нагнетательного шнека. Пресс состоит из дозировочного устройства 3, тестосмесителя 4, узла привода 1, прессующего корпуса 2, прессующей головки 5, обдувочного устройства 6 и системы трубопроводов, механизма резки 8, установленных на станине 7. С прессом комплектуется вакуумная система и набор круглых матриц.

Устройство составных частей пресса показано на рисунке. Дозаторы 9 воды или обогатительной смеси и муки крепятся на корпусе тестосмесителя. Дозаторы приводятся в движение от общего электродвигателя через клиноременную передачу и редуктор 11 специальной конструкции, обеспечивающий прерывистое движение шнекового дозатора муки при непрерывном вращении черпакового барабана дозатора воды. Редуктор имеет два выходных вала 10 и 12. Вал 10 приводит в движение барабан дозатора 9 воды, а вал 12 – шнек дозатора 13 муки. Количество дозируемой муки регулируется изменением угла поворота шнека, а воды - изменением уровня ее в бачке.

Тестосмеситель 15 представляет собой корытообразный сосуд, выполненный из нержавеющей стали. Внутри расположен горизонтальный вал 7, на котором в определенной последовательности укреплены скребок 16 для очистки торцевой стенки корыта от налипающего теста, девять пальцев 14 и семь лопаток 8 для обеспечения необходимого уровня теста в корыте, его переработки и перемещения вдоль вала. Количество теста, поступающего из тестосмесителя на прессование, регулируется с помощью заслонки, движение которой осуществляется винтом с маховичком.

Тестосмеситель закрывается решетчатой крышкой, сблокированной кулачковой муфтой 3 с валом 7. Крышку можно открыть только после выключения электродвигателя привода или разъединения муфты 3 рычагом 5, удерживаемым в определенном положении фиксатором 4, т. е. после остановки вала тестосмесителя. Рычаг 5 связан с крышкой тягой 6. Вращение вала 7 осуществляется от электродвигателя через ременную передачу, приводящую шкив 1, укрепленный на входном валу редуктора 2, один из выходных валов которого через муфту 3 соединен с валом 7 тестосмесителя.

Макаронный пресс имеет прессующий корпус 29, внутри которого расположен нагнетательный шнек 30. В средней части шнека сделан разрыв винтовой лопасти, где встроена шайба 28, направляющая тесто в перепускной канал 27; из него через вакуумный клапан с помощью вакуумного насоса отсасывается воздух. В конце корпуса установлена водяная рубашка 26, куда перед пуском подается горячая вода, а во время работы – холодная вода, понижающая температуру прессуемого теста. На внутренней поверхности корпуса проточены продольные канавки, уменьшающие проворачивание теста при вращении шнека. Шнек вращается от нижнего вала редуктора 2.

В верхней боковой части предматричной камеры 20 имеется отверстие, закрываемое пробкой 17. Через это отверстие при необходимости можно вынуть шнек, не снимая всей камеры. Камера снабжена также винтовым отверстием, куда ввинчивают штуцер манометра 18 так, чтобы циферблат был виден прессовщику с площадки для обслуживания пресса.

Снизу к предматричной камере при помощи двух домкратов крепится матрицедержатель 22 с матрицей 21. В связи с тем, что матрица должна выдерживать значительное давление прессуемого теста (5,5...6,0 МПа), ее толщину определяют из условия прочности. Для уменьшения толщины матрицы применяют опорные колосники 19.

Макаронный пресс снабжен регулирующим устройством 24, под которым размещен полый цилиндр 23. Его внутренняя поверхность, охватывающая выпрессовываемую прядь изделий, имеет конусообразную форму, в которой проделано множество отверстий диаметром 2…3 мм. Внутренняя и наружная поверхности цилиндра образуют кольцевой канал; в него нагнетается (или отсасывается) центробежным вентилятором 25 воздух, входящий затем через отверстия цилиндра и обдувающий таким образом прядь изделий.

При работе макаронного пресса тесто поступает в прессующий корпус шнека. Далее в перепускном канале из теста удаляются пузырьки воздуха. Это способствует более равномерному продвижению теста и улучшению поверхности готовых изделий.

Макаронный пресс ЛПЛ-2М:

а – общий вид; б – разрез

Спрессованное тесто шнеком направляется в предматричную камеру и нагнетается через отверстия матрицы. Проходя через них, тесто формуется в отдельные жгуты, которые в зависимости от конструкции матрицы могут быть сплошными или трубчатыми.

Отформованные сырые макаронные изделия разрезаются на необходимую длину режущим устройством. При этом они обдуваются воздухом из полого цилиндра, благодаря чему на поверхности их образуется подсушенная корочка. В результате этого фиксируется форма изделий, предотвращается их слипание и прилипание к поверхностям транспортирующих устройств.

Изменяя число резов с помощью режущего механизма, можно получить весь ассортимент короткорезанных макаронных изделий, а различные виды макаронных изделий можно изготовить, применяя сменные матрицы.

Разработаны также высокопроизводительные макаронные прессы серии Б6-ЛПШ производительностью 500, 750 и 1000 кг/ч готовых изделий. В этих прессах установлены трехкамерные тестосмесители и мощные двухскоростные прессующие шнеки.

На предприятиях находятся в эксплуатации также шнековые макаронные прессы различных зарубежных фирм.

Технические характеристики шнековых макаронных прессов приведены в табл. 14.5.

Контрольные вопросы

1. Что называется процессом формования пищевых сред?

2. Дайте классификацию способов формования пищевых сред?

3. Какова классификация формующего оборудования?

4. Как по функционально-технологическому признаку можно разделить формующее оборудование?

5. Каково устройство и каков принцип действия отливочного агрегата?

6. Приведите сравнительную характеристику отливочных агрегатов?

7. Каким образом рассчитывается производительность отливочных машин?

8. Дайте расчет производительности карамелеформующих машин.

9. Объясните устройство и принцип работы штампующих машин для макаронных изделий.

10. Каковы основные конструктивные факторы, влияющие на эффективность процесса штампования?

11. Каково устройство и каков принцип работы ротационной штампующей машины?

12. Поясните устройство и принцип работы макаронного пресса.

13. Каковы основные показатели, влияющие на техническую характеристику формующей машины?

14. Какие машины предназначены для формования в оболочке?

15. Приведите техническую характеристику вакуумного шприца Р3-ФШ1В?

16. В чем заключается принцип действия отсадочной машины?

17. В чем общность и различие раскаточной и калибрующей машин?

18. Дайте сравнительную характеристику округлительным, закаточным и обкаточным машинам.

19. Каковы основные недостатки и преимущества машин для нарезания заготовок и изделий?

20. В чем заключается расчет машин для формования сыпучих материалов?

2.3. ОСНОВНЫЕ ВИДЫ ОБРАБОТКИ ДАВЛЕНИЕМ

Обработка давлением заключается в сдавливании материала, что придает ему требуемую форму или вызывает деформацию внутренних структур с относительным сдвигом слоев.

Процессы, в которых реализуется сдавливание материалов, можно разделить на две группы: прессование и формообразование.

Прессование. Оно заключается в сдавливании обрабатываемого материала с помощью пресса. При этом достигается либо отжим жидкости из влажного кашицеобразного или твердого тела, либо связывание сыпучих материалов в более крупные образования (брикеты, гранулы, таблетки). В последнем случае процессы прессования называют также брикетированием, гранулированием, таблетированием.

Отжим жидкости из материала. Происходит вследствие уменьшения занимаемого им суммарного объема. При этом размеры пустот и пор в нем уменьшаются, а жидкая составляющая материала все более их заполняет. В этот период давление жидкости в порах не увеличивается. Дальнейшее сдавливание приводит к росту давления жидкости в материале. Под его воздействием жидкость вытекает через поры наружу. Такое течение подчиняется закону Пуазейля:

Q = Δpd2F / 32 μL

где Q — объемный расход жидкости, м3/с; Δp —повышение давления в материале по отношению к давлению окружающей среды, Па; d — средний диаметр капилляров (пор), через которые жидкость вытекает наружу, м; F— суммарная площадь сечения капилляров, м2; μ —динамическая вязкость отжимаемой жидкости, Па-с; L — средняя длина капилляров, м.

Такое течение жидкости продолжается до тех пор, пока весь объем капилляров заполнен жидкостью. При их даже незначительном освобождении от жидкости избыточное давление скачком падает до нуля и течение прекращается. Поэтому общий объем отжатой жидкости оказывается равным уменьшению объема материала в процессе отжима, отсчитываемому от момента, когда все поры и пустоты в материале заполнятся отжимаемой жидкостью.

Итак, процесс отжима жидкости из материала можно представить как начальное его сдавливание до момента заполнения пор и пустот жидкостью, содержащейся в нем, и последующее ее выдавливанием через заполненные капилляры при их сдавливании.

По мере сдавливания пор их проходное сечение F диаметры d уменьшаются и течение замедляется. При полном закупоривании пор течение прекращается и оставшаяся в материале жидкость выйти не может. В этом заключается противоречивость воздействия сдавливания на отжим жидкости. С одной стороны, для ее отжима необходимо уменьшать объемы пор и пустот, в которых она содержится, а с другой — уменьшение проходных сечений всех или части пор затрудняет вытекание жидкости и не позволяет ей вытечь полностью. Эта противоречивость заставляет применять во время отжима специальные технологические приемы: цикличность нагружения с перемешиванием материала в периоды между циклами; ступенчатое нагружение с относительно длительными выдержками между этими ступенями и др.

Процесс отжима жидкости через деформируемые капилляры похож на процесс течения фильтрата через шлам, деформируемый перепадом давлений на фильтре.

G = C(Δp)υ; 0 < υ < 1

Из этой формулы с учетом закона Пуазейля можно сделать вывод о том, что облегчить процесс отжима жидкости из продукта

Брикетирование и таблетирование, как и гранулирование, характерны тем, что к исходному сыпучему материалу добавляется вода или другая жидкость в качестве связующего и полученная масса вдавливается пуансонами в замкнутую матрицу или продавливается через отверстия, играющие роль матрицы. Полученные продукты подсушиваются для удаления теперь уже не нужной воды. Штампование брикетов и таблеток возможно как непосредственно из мелкодисперсного сыпучего материала, так и из предварительно полученных мелких гранул.

Формообразование. Оно является процессом придания материалам желаемой формы и реализуется в операциях штампования, выдавливания (нагнетания), прокатывания, округления, закатывания и др.

Формообразование как процесс придания материалам желаемой формы может осуществляться как путем заполнения замкнутых формообразующих объемов, так и циклическими силовыми воздействиями на поверхность отдельных кусков материала.

Замкнутые объемы или формы, используемые для формообразования, обычно изготовляют разъемными, а их части называют матрицами и пуансонами. После вдавливания материала с помощью пуансона в матрицу отформованный таким образом материал выталкивается из нее. Такой процесс называют штампованием. Если же материал в виде непрерывного жгута продавливается через фигурные отверстия детали, которая также называется матрицей, то такой процесс называют нагнетанием или выдавливанием. Методом выдавливания изготовляют, например, макаронную продукцию, конфетные жгуты, сырки и т. п.; методом штампования — печенье, вафли, пряники, конфеты и др.

Формообразование путем воздействия на поверхности кусков изделий реализуется при прокатывании листов теста, округлении тестовых заготовок до шарообразной или удлиненной цилиндрической формы, закатывании начинки в листовые тестовые заготовки и т. п.

Основное явление, определяющее специфику формообразования пищевых материалов (по сравнению, например, с аналогичными процессами формообразования металлов), — релаксация напряжений в полимерных материалах. Физическая его сущность заключается в следующем.

В соответствии с представлениями о строении полимерных материалов длинные молекулы полимеров скреплены одна с другой относительно редко расположенными поперечными связями. Это дает возможность частям молекул, расположенным между точками их связи, при сохранении целостности материала перемещаться в пространстве, т. е. могут возникать большие упругие деформации. Вследствие этого при формовании такого материала после исчезновения внешней нагрузки, под воздействием которой он заполнил пространство матрицы штампа, изделие может частично или полностью вернуться к исходному недеформированному состоянию. При этом форма, приданная ему штампом, потеряется, а выдавленный на его поверхности рисунок расплывется и станет нерезким.

Если же после заполнения формы матрицы материал оставить в ней на некоторое время при сохранении внешнего силового давления, произойдет следующее. Упруго нагруженные внутренние поперечные связи молекул в значительной мере разорвутся, а в местах нового сближения молекул образуются новые поперечные связи. В результате материал примет новое устойчивое состояние с уменьшенными (релаксировавшими) внутренними напряжениями. Это новое устойчивое состояние будет соответствовать новой форме, приданной штампом.

Нагнетание (выдавливание через матрицу) пищевых материалов в виде непрерывных жгутов (макаронных изделий, конфетных масс, сырковых масс и др.) имеет ту специфичную особенность, что под влиянием повышенного давления, действующего совместно со сдвиговыми деформациями слоев материала, его длинные полимерные молекулы сближаются. В результате количество поперечных связей между ними существенно увеличивается и материал приобретает повышенную прочность. В частности, макаронные изделия, полученные таким способом, меньше развариваются.

Для увеличения этого эффекта используют ряд конструктивных и технологических приемов. Основные из них следующие:

повышение давления на входе в матрицу до 35 МПа и больше;

вакуумирование матрицы с целью удаления воздуха из теста и более тесного сближения молекул;

специальное профилирование входной части отверстий матриц с целью увеличения относительных смещений слоев материала при движении по ней;

повышение содержания клейковины в макаронном тесте с целью увеличения количества длинных полимерных молекул;

понижение влажности макаронного теста с целью уменьшения содержания инертного материала, в данном случае воды, препятствующего сближению длинных молекул и образованию прочной высокосвязанной их структуры;

использование для макаронного теста муки-крупчатки, внутренняя часть крупок которой остается менее влажной в процессе замеса и этим способствует отбору излишней влаги (действие, аналогичное технологическому приему уменьшения влажности макаронного теста);

добавление специальных присадок к тесту и др.

Действуя совместно, эти приемы придают макаронным изделиям гладкость наружной поверхности и ее сохранение при варке без отрыва от поверхности части продукта и перехода его в воду.

Прокатывание — процесс деформирования материала между параллельно расположенными валками. В результате прокатки получают лист или жгут материала заданного профиля. По аналогии с процессом получения плоских листов при формировании пластмасс процесс раскатывания листовых заготовок теста и других материалов может называться также коландрированием.

В процессах прокатывания и окружения тестовых заготовок действие на их поверхность усилий продолжается некоторое время. Этим прокатывание отличается от процесса ковки, в котором продолжительность действия усилий на поверхность заготовки весьма мала. В результате процессы деформирования материалов при прокатывании, округлении и закатывании становятся возможными, хотя и требуют многократного повторения.

Итак, особенностью формообразования пищевых материалов является необходимость выдерживания материалов под нагрузкой в течение времени релаксации напряжений.

2.3.1.МАШИНЫ ДЛЯ ОБРАБОТКИ ПИЩЕВЫХ МАСС ДАВЛЕНИЕМ

Классификация машин. В классификации машин для обработки пищевых масс давлением (рис. 44.1) использована классификация по конструктивному признаку, реализующему один из рассмотренных выше характерных процессов. В соответствии с ней данные машины разделены на два класса — прессующие и формообразующие.

К прессующим отнесены отжимные и агрегатирующие прессы. По реализации процесса отжима отжимные прессы разделены на машины с возвратно-поступательным движением пуансона, или поршневые, а также на шнековые зеерные и вальцовые прессы.

Агрегатирующие прессы также разделены на две группы — на машины с механическим сдавливанием измельченного продукта и машины адгезионного действия. К первой из этих групп отнесены брикетировщики, таблетирующие машины и прессовые грануляторы; ко второй — окатывающие и дражирующие машины, адгезионные грануляторы с псевдоожиженным слоем продукта или со встречными закрученными потоками.

К классу формообразующих машин отнесены формообразующие прессы (нагнетающие и штампующие), а также прокатывающие и округляющие машины. В свою очередь, нагнетающие прессы разделены на вальцовые и шнековые, а штампующие прессы — на машины с возвратно-поступательным движением (поршневые) и ротационные или с вращательным движением.

В формообразующих штампах период выдержки материалов под нагрузкой вводят в циклограмму их работы. В машинах, использующих другие принципы действия (нагнетающих, округляющих), характер приложения внешних усилий задается так, чтобы деформированные элементы материала находились некоторое время под действием внешних нагрузок. Последнее осуществляется медленным снятием нагрузок и многократным повторением внешних воздействий, в результате чего набирается достаточно большая доза внешних воздействий (интеграл от прилагаемых усилий по времени их действия).

Поршневой отжимной пресс. Такие прессы (рис. 44.2) используют, в частности, для отжима масла из семян подсолнечника в небольших производствах.

Пресс действует периодически и приводится в движение гидроцилиндром с пуансоном, перемещающимся под давлением жидкости. Поршень плунжерного типа поднимает нижнюю плиту пресса, которая движется к верхней плите. Прессуемую массу в пакетах из прочной ткани закладывают на поддон, установленный на нижнюю плиту, прокладывая пакеты стальными листами.

Пресс действует периодически и приводится в движение гидроцилиндром с пуансоном, перемещающимся под давлением жидкости. Поршень плунжерного типа поднимает нижнюю плиту пресса, которая движется к верхней плите. Прессуемую массу в пакетах из прочной ткани закладывают на поддон, установленный на нижнюю плиту, прокладывая пакеты стальными листами.

Рис. 44.2. Схема гидравлического пресса

для отжима масла: 1 — гидроцилиндр;

2—подъемный стол; 3 — корпус; 4— поршень

Рабочий цикл состоит из предварительного поджатия до давления р около 5 МПа (для растительного масла), выдержки с целью оттока основной массы жидкости, повышения давления до 8 МПа, выдержки и опускания подвижной плиты. Общая продолжительность цикла 20... 25 мин.

Усилие прессования

F=ŋpS

где S— площадь сечения плунжера, м2; η — КПД пресса, учитывающий потери на трение в сальниках и направляющих. Обычно принимаю η = 0,9.

Шнековые отжимные прессы. Кроме описанного пресса, называемого открытым (рабочая зона полностью открыта), применяют полузакрытые и закрытые, или зеерные, прессы. В зеерных прессах пакеты массы закладываются в коробки (зееры), а отжатая жидкость стекает через отверстия в зеерах. В таких прессах возможен ручной винтовой привод.

Рис. 44.3. Схема шнекового зеерного пресса для отжима сока из яблок:

1 — зеер (перфорированный корпус); 2 — регулирующий конус; 3— шнек.

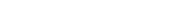

Шнековые зеерные прессы схематично изображены на рисунках 44.3 и 44.4. Первый служит для отжима сока из яблок, а второй — воды из сырого жома.

В прессе, изображенном на рисунке 44.3, сырье подается в воронку и поступает в барабан, сечение которого сужается по потоку массы. Шнек продвигает массу к выходу и удаляет жмых через щель регулируемого сечения. Жидкость стекает через отверстия в барабане (зеере). Частота вращения шнека 5...20 об/мин, давление внутри зеера достигает 4 МПа.

В прессе, изображенном на рисунке 44.4, сырой жом поступает в короб 1 по наклонной перфорированной плоскости сползает в шнек 2. Вода, стекающая сквозь перфорацию плоскости, уда

|

ляется через штуцер 5. Вода, отжатая из жома в шнеке, удаляется как через перфорацию корпуса 3, так и через перфорацию шнека и стекает через щель 4. Жом влажностью 86...88 % удаляется через верхнее правое кольцевое отверстие между корпусом и валом. Производительность шнекового пресса (кг/с)

Шнековые прессы, приспособленные для извлечения сока из плодов и овощей путем их прессования, называют экстракторами. Это название применяют редко, относя его, как правило, к устройствам для разделения твердожидкостных систем с использованием растворителей, в которых фазы разделяемых систем растворяются неодинаково.

Вальцовый отжимной пресс. Измельченный продукт на перфорированной прорезиненной ленте (рис. 44.5) проходит между тремя валками, и отжатый сок сливается в емкость под прессом.

Вальцовый отжимной пресс. Измельченный продукт на перфорированной прорезиненной ленте (рис. 44.5) проходит между тремя валками, и отжатый сок сливается в емкость под прессом.

Рис. 44.5. Схема вальцового отжимного пресса:

1 — валки; 2—перфорированная резиновая лента

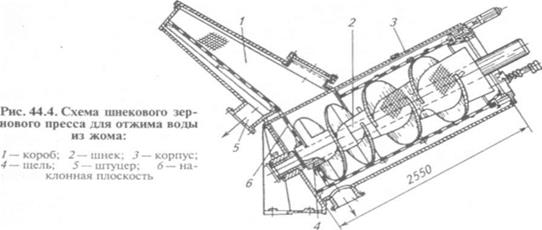

Брикетировщики и таблетирующие машины. Они имеют схожую принципиальную схему действия. Рассмотрим схему карусельного пресса-брикетировщика применяемого для брикетирования сахара-рафинада, пищеконцентратов, жома, топливных и кормовых брикетов, кирпичей, керамических плиток и т. п.

Рис. 44.6. Схема карусельного пресса-брикетировщика:

а, б, в, г — операции в матрице пресса (а — пуансон в нижнем положении; б — заполнение матрицы материалом; в — прессование материала; г — выталкивание брикетов); 1—карусель-матрица; 2 — корпус; 3 — поршни прессов

Сдавливание продукта осуществляется в специальных формах-матрицах. Вращающийся в горизонтальной плоскости крут 1 несет четыре матрицы с пуансонами. В течение полного оборота круг делает четыре кратковременные остановки, во время которых выполняется определенная операция в каждой из матриц. В положении а пуансон опускается на глубину h1 в положении б матрицы заполняются кашкой на эту глубину; в положении в пуансон прессует кашку до размера h2, прижимая ее к неподвижному упору сверху; в положении г пуансон выталкивает брикеты из матрицы. Производительность пресса определяется скоростью вращения круга и числом матриц.

Дата добавления: 2016-06-29; просмотров: 4895;