ОБорудование для сортирования

Инспекция – удаление загнивших и поврежденных плодов и овощей, а также посторонних примесей и предметов.

Калибрование – разделение продукта на группы с приблизительно одинаковыми размерами по форме и массе.

Сортирование – разделение продукта на группы приблизительно одинакового качества и степени зрелости.

Машины при выполнении вышеперечисленных операций осуществляют разделение плодов и овощей на партии приблизительно одинакового гранулометрического состава, что позволяет при дальнейшей обработке обеспечить равномерное и качественное протекание последующих стадий обработки пищевого сырья.

Научное обеспечение процессов инспекции,

калибрования и сортирования штучного сельскохозяйственного сырья

В основу инспекции, калибрования и сортирования штучного сельскохозяйственного сырья положено различие его технологических свойств. Так, при созревании зеленого горошка, кукурузы, арбузов и т. д. меняется их плотность. Это свойство и используется при сортировке в гидравлических классификаторах.

Инспекцию проводят иногда на столах, а в большинстве случаев выполняют вручную на полотне ленточных или роликовых конвейеров, по которым движется сырье в один слой, т. к. при многослойной загрузке верхние плоды закрывают нижние и их трудно осмотреть. Работники располагаются с обеих сторон конвейера через каждые 0,8…1,2 м, отбирают негодные экземпляры и сбрасывают их в специальные сборники (карманы) для отходов. Доброкачественное сырье остается на ленте конвейера и после ополаскивания из душа передается на дальнейшую переработку.

Нормальные условия работы обеспечиваются при линейной скорости ленты 0,08…0,10 м/с, равномерной загрузке ленты сырьем в один слой и хорошей освещенности помещения. При большой скорости движения ленты конвейера трудно контролировать качество сырья и правильно сортировать его.

При сортировании и калибровании зерновых смесей учитывают различие в коэффициентах трения, упругости.

Одновременно с сортированием проводят инспекцию сырья, при которой удаляют дефектные экземпляры (загнившие, поврежденные, битые, заплесневелые, сильно загрязненные), посторонние примеси и предметы, а также вырезают поврежденные участки.

Принцип работы многих калибровочных машин основан на перемещении калибруемого продукта вдоль щели переменного сечения, причем конструктивные решения этой идеи весьма разнообразны.

Самый простой путь – когда продукт медленно продвигается по наклонному колеблющемуся ситу с отверстиями переменного сечения.

Несколько видоизменив это решение, т. е. выполнив из сетки переменного сечения цилиндрический барабан и сообщив ему вращательное движение, придем к барабанной калибровочной машине.

Другой путь – стационарная щель переменного сечения; продукт перемещается вдоль нее. В машинах, реализующих эту идею, щель создается работающими в паре рабочими органами и зависит от их относительного положения. Различаются эти машины видом калибровочного устройства.

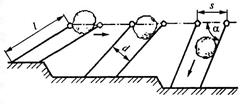

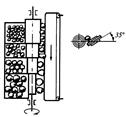

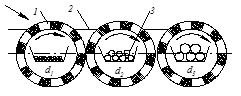

Тросовое калибровочное устройство (рис. 8.1) состоит из двух движущихся непараллельно расходящихся тросов. Продукт выпадает на транспортер при условии s>d. Тросовая калибровочная машина имеет шесть пар тросов. Сверху показано положение плода, когда он лежит на движущихся тросах, расстояние между центрами которых меньше размера плода. Когда расстояние между тросами превышает диаметр плода, плод падает в сборник.

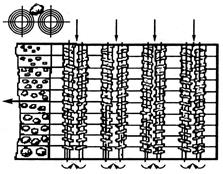

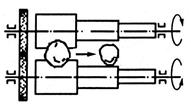

Шнековое калибровочное устройство (рис. 8.2) состоит из вращающихся в противоположные стороны двух шнеков, имеющих постоянный шаг и уменьшающийся диаметр. Щель в форме набора сферических поверхностей возрастающего радиуса обеспечивает ориентирование продукта шаровидной формы.

Рис. 8.1. Тросовое калибровочное устройство Рис. 8.2. Шнековое калибровочное устройство

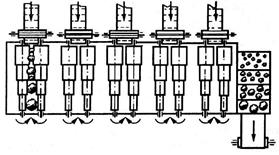

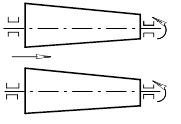

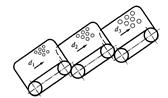

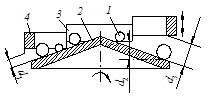

Рис. 8.3. Ступенчатое калибровочное Рис. 8.4. Конусное калибровочное

устройство устройство

Ступенчатое калибровочное устройство (рис. 8.3) состоит из двух вращающихся в противоположных направлениях валиков. Для обеспечения поступательного движения калибруемого продукта валики можно наклонить на угол до 15°. Комплект, состоящий из пяти пар ступенчатых или шнековых валиков разных размеров, обеспечивает калибровку плодов и овощей, различных по форме и величине.

Конусное калибровочное устройство (рис. 8.4) состоит из двух вращающихся навстречу друг другу гладких конических валиков. Калибрующий эффект обеспечивается двумя коническими валиками, расстояние между которыми постоянно увеличивается. Последовательная установка калибровочных устройств позволяет калибровать по двум размерам: не только по толщине, но и по длине, что требуется при калибровке огурцов.

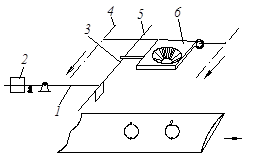

Рис. 8.5. Валико-ленточное калибровочное устройство

Рис. 8.5. Валико-ленточное калибровочное устройство

|

В валико-ленточных калибровочных устройствах (рис. 8.5) отверстие образуется между параллельно смонтированным вращающимся ступенчатым валиком и наклонно смонтированным ленточным транспортером. Оно состоит из вращающегося вокруг оси ступенчатого валика и расположенного к нему под углом 35° ленточного транспортера.

Рис. 8.6. Валиковое калибровочное устройство

Рис. 8.6. Валиковое калибровочное устройство

|

В валиковых калибровочных устройствах (рис. 8.6) отверстие образуется между двумя параллельно смонтированными вращающимися ступенчатыми валиками.

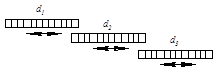

Рис. 8.7. Ленточное калибровочное устройство

Рис. 8.7. Ленточное калибровочное устройство

|

Ленточные калибровочные устройства (рис. 8.7) представляют собой последовательно смонтированные под наклоном ленточные транспортеры с отверстиями разных диаметров. Продукт, попадая на ленте транспортера в отверстия своего диаметра, разделяется на 3 группы. Вместо ленты могут использоваться вибрационные полотна или одно полотно, разделенное по ширине на зоны с различными отверстиями.

Валико-ленточные машины получили наибольшее распространение в пищевой промышленности. Они применяются для калибровки шарообразных плодов, таких как яблоки, сливы, абрикосы, персики, томаты и лук. Благодаря наклону ленты плоды в один ряд скатываются в зазор между валиком и переносятся лентой транспортера вдоль зазора, который расширяется из-за ступенчатости валика. По мере расширения зазора продукт выпадает в один из отсеков, на которые разделен перегородками стол.

Рис. 8.8. Вибрационное калибровочное

устройство

Рис. 8.8. Вибрационное калибровочное

устройство

|

Вибрационные калибровочные устройства (рис. 8.8) применяются для калибровки картофеля и других твердых плодов.

Принцип работы этих устройств основан на просеивании плодов через отверстия в ситах, совершающих колебательное движение.

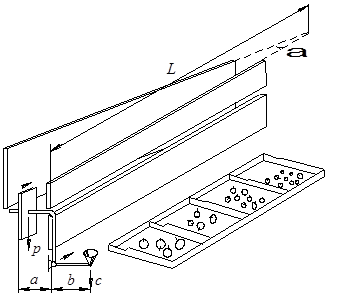

Барабанные калибровочные машины (рис. 8.9) представляют собой вращающиеся барабаны с отверстиями на поверхности. Ось барабанов может быть наклонена к горизонтали, а внутри приварена винтовая направляющая для более равномерного распределения продукта по сетчатому цилиндру. Поверхность разделена на зоны с отверстиями возрастающих размеров, имеющими различную форму: круглую, овальную. Плод попадает в отверстия барабана и падает в сборный лоток, а затем отводится на дальнейшую переработку. Более крупные плоды попадают на следующий барабан и т. д.

Рис. 8.9. Схема барабанного калибровочного устройства

Рис. 8.9. Схема барабанного калибровочного устройства

|

Барабанные калибровочные машины предназначены для разделения овощей и плодов, в основном имеющих твердую консистенцию, например картофеля на несколько размеров.

Разновидностью барабанных калибровочных машин являются параллельно смонтированные вращающиеся перфорированные барабаны 3, между которыми имеется плоская наклонная поверхность 2. Плод попадает в отверстия барабана и падает в сборный лоток 1 внутри барабана, а затем отводится на дальнейшую переработку. Более крупные плоды попадают на следующий барабан и т. д. Сетчатые барабаны медленно поворачиваются с частотой не более 1,2 с–1.

Однако барабанные калибровочные машины нельзя применять для плодов, имеющих мягкую и нежную консистенцию (вишен, слив, помидоров и т. п.), из-за больших повреждений продукта.

Рис. 8.10. Дисковое калибровочное

устройство

Рис. 8.10. Дисковое калибровочное

устройство

|

Дисковые калибровочные устройства (рис. 8.10) состоят из вращающегося корпусного диска 2 и продолговатых ребер 3 и 4, расположенных над диском так, что образуют отверстия диаметром d1, d2 и d3. Размеры отверстий могут регулироваться изменением положения ребер над поверхностью диска.

Плод 1, попадая на поверхность диска гравитационно и под действием центробежной силы, образующейся при вращении диска, выталкивается в отверстия между ребром и поверхностью диска.

Рис. 8.11. Схема весового калибровочного

устройства со стационарными весовыми

механизмами

Рис. 8.11. Схема весового калибровочного

устройства со стационарными весовыми

механизмами

|

В весовых калибровочных машинах калибрующее устройство состоит из приемной чаши и весового механизма.

В зависимости от принципа действия весового устройства весовые калибровочные машины подразделяются на два типа.

В машинах первого типа (рис. 8.11) чаша 6 крепится шарнирно к двухцепному транспортеру 4. Вдоль транспортера стационарно установлены весовые устройства в виде двухплечного рычага с грузом 2 на одном конце и ножом 1 – на другом. При движении опорный палец 3 чаши 6 скользит по направляющей 5. В разрывах направляющей 5 помещены ножи 1 весового устройства. Если момент силы, создаваемый чашей с плодом, превысит момент груза, нож вместе с пальцем опускается, чаша опрокидывается, плод выпадает в приемник.

В машинах второго типа (рис. 8.12) весы и чаша объединены в один подвижной узел, выполненный в виде рычага коромысла. Груз неподвижной направляющей перемещается по рычагу, создавая переменный уравновешивающий момент, и при достижении определенного соотношения чаша опрокидывается, плод выпадает в лоток. Вдоль неподвижной направляющей установлены лотки для откалиброванного продукта. Угол, под которым располагается направляющая, определяется из расчета a = arctg a/L, где L зависит от количества фракций, на которые нужно разделить плоды.

Весовые калиброватели обеспечивают высокую производительность и универсальность разделения сырья на партии.

Весовые калибровочные устройства пригодны для калибровки плодов любой геометрической формы: плоской, округлой, шарообразной и удлиненной. Кроме того, их производительность теоретически не ограничена.

Рис. 8.12. Схема весового калибровочного устройства с перемещающимся весовым механизмом

2.2.2. Классификация оборудования

Факторы, перечисленные, определяют классификацию оборудования на инспекционные, калибровочные и сортировочные машины. Выбор конкретного типа машины зависит от сортируемого сырья и технологической задачи.

Существующие калиброватели по конструкции калибровочных устройств разделяются на следующие типы: барабанные, ленточные, шнековые, вибрационные, дисковые, валиковые, тросовые, весовые и комбинированные.

Дата добавления: 2016-06-29; просмотров: 3930;