Классификация оборудования

Свойства перерабатываемых пищевых масс и требуемая форма готовых изделий определяют как способ формования, так и тип формующего оборудования.

В связи с этим формующее оборудование обычно классифицируют по следующим признакам: типу нагнетателя, характеру движения нагнетателя, характеру движения формуемого продукта, рабочей характеристике нагнетателя, количеству нагнетателей, наличию принудительного питания, способу отделения формующего продукта.

Основным признаком, определяющим конструкцию формующего оборудования, является тип нагнетателя. В машинах для формования пищевых сред применяются следующие типы нагнетателей: шнековые, поршневые, валковые, шестеренные, пластинчатые, комбинированные.

Наибольшее распространение в пищевой промышленности получили шнековые нагнетатели. К их достоинствам можно отнести возможность непрерывной подачи массы, создания высоких давлений (шнековые макаронные прессы), пластификации и термостатирования материала при прохождении по длине шнека. Формующие машины со шнековыми нагнетателями подразделяются на одношнековые и многошнековые. При этом шнеки могут находиться во взаимном зацеплении.

Поршневые нагнетатели применяются при формовании отливкой и отсадкой текучих пищевых масс, таблетировании сыпучих масс, штамповании высоковязких сред.

Валковые нагнетатели применяют, как правило, в тех случаях, когда нет необходимости в создании высоких давлений. Эти нагнетатели позволяют осуществлять равномерное выдавливание массы по всей ширине матрицы, при этом обеспечивается высокая производительность и почти полное сохранение структуры. Валковые нагнетатели нашли широкое применение при формовании тестовых заготовок, конфетных масс, бисквита и т. д.

В шестеренных нагнетателях в неподвижном кожухе вращаются защемляющиеся между собой шестерни, которые обеспечивают объемное передавливание продукта из зоны питания в зону нагнетания. Шестеренные нагнетатели преимущественно применяют при формовании конфетных масс. Несмотря на определенные достоинства, шестеренные нагнетатели имеют ряд недостатков. Подача продукта в зону входа только под действием силы тяжести возможна лишь для маловязких сред. Для высоковязких сред необходимо применение принудительной подачи. Кроме того, при зацеплении зубьев образуется защемленный объем, в котором резко возрастает давление. Это приводит к возникновению сил, стремящихся раздвинуть шестерни, что ускоряет их износ. Увеличение давления в защемленном объеме приводит к возрастанию утечек в торцевых и радиальных зазорах.

Классификация формующего оборудования

Принцип действия пластинчатых нагнетателей не отличается от действия аналогичных лопастных насосов. Достоинством пластинчатого нагнетателя является возможность формовать пищевые продукты любой вязкости и разной дисперстности. При этом механическое воздействие, приводящее к разрушению структуры продукта, минимально. К недостаткам пластинчатых нагнетателей можно отнести то, что смещение центра ротора относительно корпуса нагнетателя приводит к возникновению пульсирующей подачи, при которой изменение объема в процессе вытеснения продукта одной пластиной носит гармонический характер.

Так как выбор кинематической схемы исполнительных и передаточных механизмов зависит от характера движения нагнетателя, все формующие машины можно разделить на два вида: машины с непрерывным и периодическим движением нагнетательных органов.

Одновременно в зависимости от характера движения продукта в предматричной камере формующие машины делятся на два вида: машины с непрерывной и периодической подачей продукта.

Общепринято оценивать работу формующей машины по рабочей характеристике нагнетателя – зависимости объемного расхода от давления. Исходя из вышеуказанной зависимости характеристики нагнетателей делятся на три группы: жесткая, мягкая и переменная. Жесткая характеристика свойственна формующим машинам с поршневыми, шестеренными, пластинчатыми нагнетателями, а также многошнековыми с зацепляющимися шнеками, мягкая – одношнековым и валковым нагнетателям. Нагнетатели с переменной характеристикой наиболее эффективны в отсадочных машинах, где возникает необходимость при непрерывном движении нагнетателя снижать давление на продукт, находящийся в предматричной камере. Для обеспечения стабильности работы формующей машины подачу продукта в загрузочную зону производят за счет устройств с вертикальным и коническим шнеками, а также валкам. По функционально-технологическому принципу формующее оборудование можно разделить на следующие группы машин:

1. Отливочные машины.

2. Штампующие машины.

3. Машины для формования пластичных масс выпрессовыванием.

4. Машины для формования в оболочке.

5. Отсадочные машины.

6. Раскаточные и калибрующие машины.

7. Округлительные, закаточные и обкаточные машины.

8. Машины для нарезания заготовок и изделий.

9. Машины для формования сыпучих материалов.

Штампующие машины

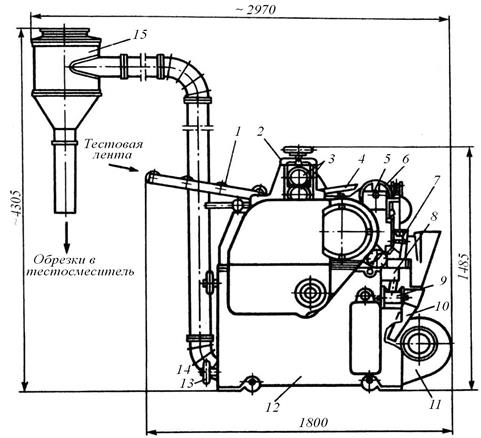

Штампующая машина для макаронных изделийконструкции фирмы «Брайбанти». Машина (рис. 14.12) включает рольганг 1, калибрующее устройство 2, подающий барабан 5, штампующий механизм 7, механизм резки 8, конвейер обрезков 9 с направляющим лотком 10, пневмотранспортер 14 с измельчителем 11, установленные на станине 12.

Калибрующее устройство 2 предназначено для раскатки тестовой ленты до необходимой толщины. Оно состоит из двух валиков 3 и механизма регулировки зазора между ними в пределах 0,5…2,0 мм. Устройство имеет передний и задний столы 4, скребки для очистки валиков от налипшего теста.

Подающий барабан 5 установлен за калибрующими роликами по ходу калиброванной тестовой ленты и служит для подачи ее в штампующий механизм. Для исключения непроизвольного провертывания барабана установлен тормоз 6.

Штампующий механизм 7 предназначен для перемещения пуансонодержателя с вырубными пуансоном штампами. Они служат для вырубки заготовки из тестовой ленты и формования изделий и состоят из матрицы, закрепленной на плите, верхних и нижних вертикальных пуансонов, вырубных пуансонов и направляющей тестовой ленты.

Механизм резки 8 предназначен для резки отходов тестовой ленты. Для передачи нарезанных отходов тестовой ленты к измельчителю 11 служит конвейер обрезков 9. Для транспортирования измельченных нарезанных отходов тестовой ленты установлен пневмотранспортер 14.

Благодаря тому, что станина 12 оборудования катками, штамп-машина для работы подкатывается и устанавливается в линию с макаронным прессом, при этом рукояткой 13 катки поднимаются и штамп-машина своей опорной поверхностью устанавливается на полу цеха.

При работе машины тестовая лента шириной 585…600 мм поступает из матрицы макаронного пресса на рольганг 1 и далее в зазор между калибрующими валками 3, где раскатывается до толщины 0,9…1,1 мм. Раскатанная лента поступает на подающий барабан 5 и направляется в штампующий механизм 7. В штампующем механизме имеется неподвижная плоская матрица, через отверстия которой проходят пуансоны, их форма соответствует пространственной фигуре изделия. Шаг подачи тестовой заготовки под штамп обеспечивается подающим барабаном 5.

Штампование пуансонами через отверстия матрицы сводится к прорезанию пласта теста режущей кромкой. В отличие от обычной резки оно сопровождается вытягиванием и обжатием плоской пластинки теста в выпуклую пространственную форму. Отштампованные изделия поступают в лоток 10.

Штампующая машина для макаронных изделий

Штампующая машина для макаронных изделий

|

Остатки тестовой ленты в зависимости от формы штампуемых изделий составляют от 30 до 50 % общей площади поступающей на штамповку ленты. Отходы тестовой ленты измельчаются механизмом резки 11 и пневмоконвейером 14 подаются через циклон 15 в тестосмеситель.

Дата добавления: 2016-06-29; просмотров: 3895;