Классификация процесса пищевых производств

Процессы пищевых производств можно разделить на простыеи сложные. Вместе с тем практически любой реальный процесс переработки продукта достаточно сложный. Он неизбежно включает только процессы, относящиеся непосредственно к переработке, но и подготовительно-заключительные операции (подача продукта в рабочую зону и отвод из нее). Таким образом, почти каждый так называемый простой процесс можно разделить на еще болee простые.

Само понятие «процесс» предполагает некоторое преобразование материи, протекающее в пространстве и во времени.Оно происходит под воздействием побуждающих факторов и характеризуется начальным и конечным состояниями. Каждый элементарный акт проявления побуждающего фактора и его воздействия на продукт можно рассматривать как процесс, который, с одной стороны, является относительно простым, так как не приводит к полному преобразованию продукта, а с другой — допускает дальнейшее разбиение на более простые составляющие.

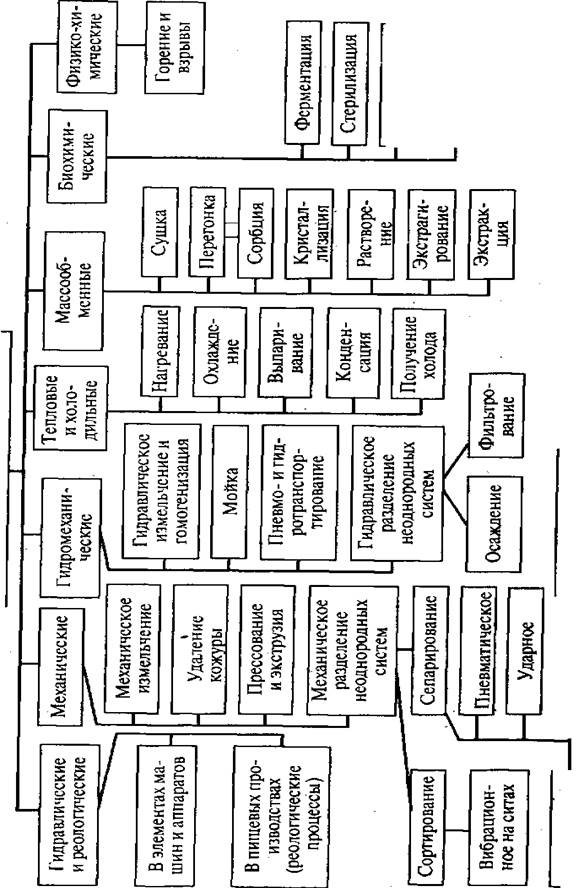

Введенное представление о степени сложности процессов, хотя и достаточно условное, позволяет относительно произвольно выделить удобные для рассмотрения и дальнейшего использования их модели, из которых при необходимости можно строить более сложные комбинации. Одно из таких удобных разбиений процессов пищевых производств — классификация по научным дисциплинам, методы которых служат основой для объяснения их закономерностей. Такой классификацией является показанное на рис. 1.1 разделение процессов на гидравлические, механические, гидромеханические, тепловые, массообменные, биохимические и микробиологические.

Гидравлические процессы. Реализуются при течении ньютоновских жидкостей по трубопроводам и элементам гидравлических систем, а также в гидравлических машинах — насосах и двигателях. Это весьма распространенный класс процессов, подчиняющаяся специфическим закономерностям. Без изучения гидравлических процессов невозможно правильное понимание большинства процессов в пищевых производствах. Этим объясняется их включение в классификацию.

Течение неньютоновских жидкостей, к которым относятся многие продукты пищевых производств, изучает выделившаяся в самостоятельную науку реология. Неньютоновские жидкости в большинстве являются полимерами. Их механика — это целый мир своеобразных закономерностей, не имеющих аналогов в механических мономеров. Без их понимания невозможно понять многие .процессы пищевых производств.

Механические процессы. К ним относят процессы измельчения (дробление и резание), сортирования, прессования, окатывания, округления и др. Они протекают под действием механических усилий, а их результатом является изменение размеров частиц продукта. Эти процессы реализуются в мельничных комплексах, дробилках, крупорушках, терках, волчках, измельчителях овощей и корнеплодов, очистителях их поверхностей, очистителях лука и чеснока и других продуктов от поверхностной шелухи, просеивающих машинах (ситовых поставах, буратах и др.), триерах, веялках, прессах, штампах, валковых и шнековых нагнетателях, устройствах сепарирования сыпучих веществ и др.

Гидромеханические процессы. К ним относят процессы перемешивания жидких и сыпучих продуктов, фильтрования, осаждения, мойки корнеплодов, пневмо- и гидротранспортирования, псевдоожижения сыпучих продуктов и др. Они протекают под влиянием суммы механических (в частности, центробежных или Гравитационных) и гидродинамических воздействий, а их результатом является пространственное перемещение отдельных агломератов продукта или элементов смеси продуктов. Эти процессы реализуются в пневматических и гидравлических классификаторах, фильтрах, осадителях, центрифугах, сепараторах, циклонах, пневмо-, гидро- и аэрозольных транспортирующих устройствах, гидромеханических моечных машинах, смесителях жидких и сыпучих продуктов, сушилках и др.

Тепловые и массообменные процессы. К тепловым процессам относят нагревание, охлаждение, выпаривание и конденсацию, к массообменным — сушку, сорбцию, перегонку, кристаллизацию растворение, экстрагирование, экстракцию и др. Они протекают под действием разностей температур или концентраций веществ. Результатом их является перемещение в пространстве теплоты (тепловой энергии) или отдельных компонентов смеси веществ. Данные процессы реализуются в нагревателях, охладителях, разварниках, абсорберах, адсорберах, перегонных устройствах (кубовые аппараты, ректификационные колонны и др.), выпарных аппаратах, сушилках, конденсаторах, кристаллизаторах, растворителях, экстракторах и др.

К тепловым процессам примыкают процессы получения холода. Они используют одни и те же термодинамические зависимости, одинаковые принципы решения теплотехнических проблем; часть теплотехнических устройств, использованных в них, являются одинаковыми. Однако традиционно тепловые и холодильные процессы рассматривают обособленно. Поэтому и в данном учебнике они находятся в разных разделах хотя эти разделы расположены рядом.

Химические процессы. Многочисленные химические процессы пищевых производств выделены в самостоятельную группу, включающую биохимические и физико-химические процессы.

К биохимическим относят процессы ферментации, брожения, стерилизации, пастеризации, дезинфекции, промывки тары и ее чистки и др. Результатом этих процессов является изменение в объеме продукта или на поверхности тары концентрации Сахаров, дрожжевых культур, бактерий и продуктов их жизнедеятельности, спор, загрязняющих веществ и др.

К физико-химическим процессам относят горение и взрывы. Подробно они изучаются специальными научными дисциплинами. В данном курсе дается лишь самое общее знакомство с ними, оправданное, в частности, необходимостью грамотной профилактики пожаро- и взрывоопасности мукомольных, комбикормовых и некоторых других производств.

Периодические и непрерывные процессы. Основные процессы пищевой технологии делятся по способу организации на периодические и непрерывные.

Периодические процессы характеризуются тем, что все стадии (загрузка сырья, обработка и выгрузка готового продукта) осуществляются в одном аппарате, но в разное время.

Непрерывные процессы характеризуются тем, что все их стадии протекают одновременно, но разделены в пространстве, так как осуществляются либо в разных частях проточного аппарата, либо составляющих данную установку.

Основные преимущества непрерывных процессов по сравнению с периодическими заключаются в следующем:

отсутствуют затраты времени на загрузку исходного сырья и выгрузку готового продукта появляется возможность создания качественной системы регулирования, режимных параметров, что позволяет обеспечить более высокую стабильность качества готовой продукции;

оборудование имеет меньшие габариты при равной производительности с периодически действующим оборудованием, что сокращает затраты на изготовление, ремонт, амортизационные отчисления, эксплуатацию и монтаж;

повышается тепловой коэффициент полезного действия, так как при отсутствии перерывов в работе более полно используется подводимая теплота, нет потерь ее при разгрузке продукции;

улучшаются условия обслуживания аппаратов путем устранения операций их загрузки и разгрузки, уменьшается потребность в обслуживающем персонале.

В зависимости от изменения параметров во времени (скоростей, температуры, концентраций и др.) процессы могут быть разделены на установившиеся (стационарные) и неустановившиеся (нестационарные, или переходные).

При установившемся процессе значение каждого из параметров зависит только от положения рассматриваемой точки в аппарате, но не зависит от времени. В неустановившихся процессах параметры переменные и зависят не только от положения рассматриваемой точки в объеме аппарата, но и от времени.

Для непрерывных процессов изменение параметров во времени, имеет место только в период пуска установок.

1.2. Классификация оборудования

Классификационные признаки. Оборудование пищевых производств насчитывает более двух тысяч единиц, относящихся к самым разным процессам. Изучение столь большой номенклатуры Машин и аппаратов невозможно без систематизации знаний, основанной на научно обоснованной классификации.

Основные используемые в настоящее время классификационные признаки оборудования пищевых производств следующие:

технологическая схема процесса. В соответствии с этим признаком различают аппараты поточные, противоточные и с поперечным током;

непрерывность процесса. По этому признаку различают аппараты, работающие периодически или непрерывно;

давление в рабочем объеме. Аппараты могут быть с атмосферным, повышенным или пониженным давлением в рабочем объеме;

температура процесса. Этот классификационный признак подразумевает разделение аппаратов на работающие при температурах, близких к температуре окружающей среды; при высоких температурах; при низких температурах;

конструктивные признаки. К ним относится использование конкретных конструктивных элементов (туннели, башни, сферы и т. д.); применение известных конструктивных решений по транспортированию и перемешиванию продуктов (вращающиеся барабаны, ленточные конвейеры, вибропривод, пневмотранспорт и т. д.); способ подвода теплоты (кондуктивный, конвективный, радиационный); способ создания давления (насосом, с помощью столба жидкости и пр.).

Требованияк оборудованию. Машины и аппараты пищевых производств должны удовлетворять технологическим, эксплуатационным, конструктивным, эргономическим, экономическим и другим требованиям.

Технологические требования определяются назначением аппарата и принятой технологией ведения процессов в нем. Они конкретизируются в зависимости от типа процесса, агрегатного состояния обрабатываемого продукта, его химического состава и физических свойств. Технологическими требованиями определяются форма рабочего объема аппарата и основные размеры элементов рабочей зоны, температура и давление в ней, скорость движения продуктов и степень турбулизации жидкостных потоков, необходимые площади контакта фаз, дополнительные воздействия на продукт, предотвращение инфицирования и загрязнения продукта.

Эксплуатационные требования чрезвычайно разнообразны. К ним относятся: высокая интенсивность процесса (производительность, отнесенная к какой-либо характеристике аппарата — объему рабочей камеры, площади нагревательных поверхностей); коррозионная устойчивость материалов; расход энергии; надежность; доступность для осмотра и ремонта и др.

Конструктивные требования зависят от многих факторов. К ним относятся: высокая степень унификации и взаимозаменяемости с другим оборудованием данного и родственных предприятий; малая трудоемкость сборки, монтажа и ремонта; удобство транспортировки и ремонта; минимальная масса, в том числе металлоемкость; технологичность изготовления и ремонта.

Эргономические требования включают эстетические требования и требования безопасности, в том числе требования обеспечения нормативных условий труда. Они направлены на предотвращение травм при эксплуатации оборудования, создание здоровых условий труда при безусловном выполнении санитарно-гигиенических требований к оборудованию, создание благоприятных психофизиологических условий для функционирования системы человек-машина—окружающая среда. Все эргономические требования стандартизованы.

Экономические требования формулируются из условия минимизации целевой функции затрат. В свою очередь, целевая функция затрат может учитывать условия проектирования, изготовления, монтажа, эксплуатации

Дата добавления: 2016-06-29; просмотров: 9404;