Качество поверхности изделий из древесины

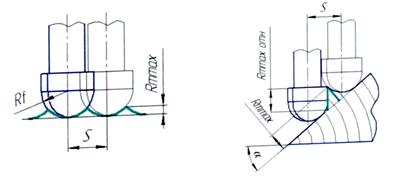

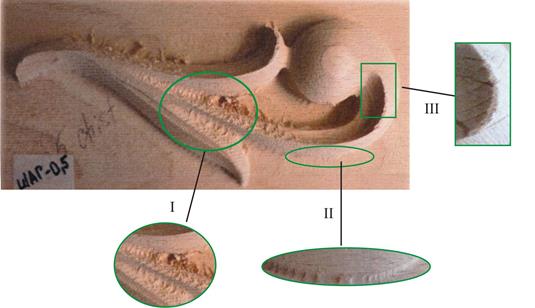

На поверхности изделий после чистового 3D-фрезерования технологически неизбежны гребешки из-за сферической формы режущей части фрезы (рисунок 10) и ворсистость из-за наличия выступающих надрезанных волокон, а в острых углах и местах сопряжения элементов поверхности – непроработанные участки, возможны также сколы ребер и кромок, вырывы, мшистость волокон (рисунок 11).

а) б)

Рисунок 10. Неровности профиля плоской (а) и наклонной (б) поверхностей после чистового 3D-фрезерования [7]

Рисунок 11. Изделие после чистового фрезерования с непроработанными участками в острых углах, и вырывами и мшистостью (I), непроработанными участками в местах сопряжения поверхностей (II) и сколами на ребрах (III); бук, размеры в плане 80х150мм.

Влияние параметров профиля неровностей на органолептическое восприятие поверхности изделия проявляется по-разному. На визуальное восприятие основное влияние оказывает шаг S гребешков, а на тактильное – их высота Rmmax.. В зависимости от величины шага поверхность воспринимается ровной гладкой, ровной шероховатой или рельефной [8], а в зависимости от высоты гребешков – комфортной или некомфортной при контакте.

Рациональная величина S зависит от замысла дизайнера, заложенного им восприятия фактуры поверхности изделия. В общем случае поверхность воспринимается ровной гладкой, если шаг S меньше минимальной протяженности П отчетливо различимых светотеневых зон [8], ровной шероховатой, если 2П ≤ S ≤ 3П и рельефной, когда S ≥ 4П [2]. Поскольку в производстве шаг S технологически обусловлен производительностью и составляет от 0,1 до 2,0 мм (рисунки 12-14), то поверхность изделий после чистового фрезерования в зависимости от конкретного значения шага в отмеченном диапазоне воспринимается либо шероховатой, либо рельефной.

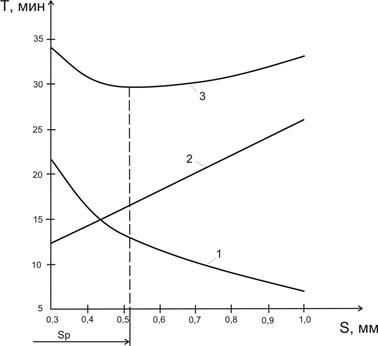

Рисунок 12. Зависимости времени T (сплошные линии) и стоимости С (пунктирные линии) обработки изделия «розетка» (см. рисунок 4, б) от шага поперечной подачи S фрезы: 1 – станочной обработки; 2 – ручной доработки, 3 – суммарные

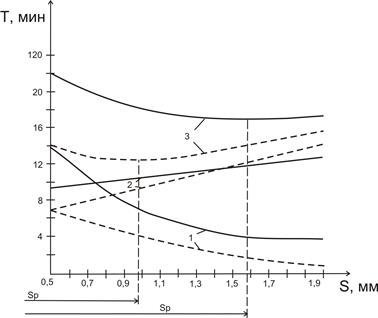

Рисунок 13. Зависимости времени обработки изделия «декоративная накладка» (см. рисунки 8а, 11) от шага поперечной подачи фрезы: 1 – время станочной обработки, 2 – время ручной обработки, 3 – суммарное время. Наибольшая высота рельефа 12 мм.

Рисунок 14. Зависимости времени обработки изделия «декоративная накладка» с выступающим (сплошные линии) и углубленным (пунктирные линии) рельефом от шага поперечной подачи фрезы: 1 – время станочной обработки, 2 – время ручной доработки, 3 – суммарное время. Наибольшая высота (глубина) рельефа 6 мм

Рациональная величина параметра Rmmax зависит от функционального назначения изделия. Например, для изготовленной из древесины ореха рукоятки спортивного пневматического пистолета МР46-М (рисунок 15) рациональное значение Rmmax составляет 0,10-0,12 мм. При меньших значениях параметра Rmmax ухудшается удержание рукоятки при длительной стрельбе, поскольку рука потеет, а при больших – рукоятка воспринимается колючей, недостаточно комфортной.

Рисунок 15. Пистолет МР46-М с ортопедической рукояткой, полученной 3D-фрезерованием из древесины ореха

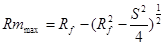

Параметры Rmmax и Rmmax.отн (см. рисунок 10, б) при заданном шаге S и выбранном радиусе фрезы Rf можно определить по формулам [7]

- для плоской поверхности

;

;

- для наклонной поверхности

.

.

Важным эстетическим показателем ХПИ является блеск. Необходимо отметить, что даже ровная гладкая фактура изделий из древесины после чистовой обработки с малым шагом S поперечной подачи будет иметь матовый блеск из-за наличия ворса. Для усиления блеска и подготовки поверхности под лакокрасочное покрытие необходима ручная доработка, как минимум, шлифование наждачной бумагой, а при наличии непроработанных участков – ручная резьба.

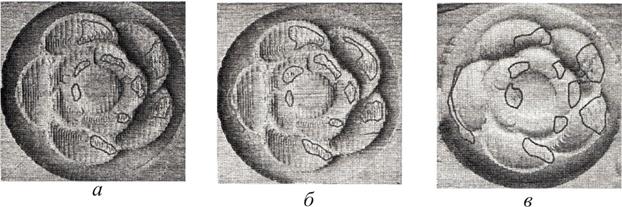

Трудоемкости станочной и ручной обработки зависят от шага поперечной подачи S. С увеличением шага уменьшается время станочной и увеличивается время ручной обработки (см. рисунок 12). При некотором значении шага зависимости суммарного времени обработки изделий имеют минимум (см. рисунки 12-14). Наличие минимума позволяет, в зависимости от конкретных условий производства, оптимизировать производственный процесс с учетом сроков изготовления партии изделий и издержек производства. Рациональное значение хода Sр, соответствующее минимуму суммарного времени обработки, зависит от геометрии изделия – его формы, высоты рельефа, расположения рельефа относительно фона (выступающий или углубленный) (см. рисунки 12-14) и других особенностей.

При наличии у изделия, например, «розетки» (см. рисунок 4, б) узких глубоких полостей с увеличением шага S резко растет время ручной доработки, поэтому минимум функции суммарного времени соответствует малым значениям шага Sр. Для изделия «розетка» Sр составляет около 0,3 мм (см. рисунок 12).

С увеличением ширины полостей рельефа облегчается ручная доработка, сокращается затраченное на нее время, как и суммарное время обработки. Так, ручная доработка декоративной накладки (см. рисунок 11) занимает в 4-5 раз меньше времени, чем розетки, а минимум функции суммарного времени соответствует среднему значению шага. Рациональное значение Sp составляет, примерно, 0,5 мм (см. рисунок 13).

Уменьшение высоты рельефа при том же его рисунке и размерах в плане ведет к уменьшению обеих составляющих суммарного времени обработки (станочной и ручной), а минимум его функции соответствует большим значениям шага S. Например, с уменьшением высоты рельефа декоративной накладки с 12 до 6 мм суммарное время обработки сокращается, примерно, на 30% (см. рисунок 13 и 14), а минимум функции наблюдается при значении Sp равном, примерно, 1,6 мм.

Одна из особенностей изготовлении изделий с углубленным рельефом состоит в том, что минимум функции суммарного времени смещается в сторону меньших значений шага S из-за менее удобной ручной обработки углублений в сравнении с выступами (см. рисунок 14). А меньшее станочное время объясняется отсутствием необходимости обработки фона.

Затраты на чистовое фрезерование и ручную доработку, также как и время обработки, зависят от выбранного значения шага S. Поскольку стоимость одного станко-часа ЧПУ-обработки составляет от 500 до 1000 рублей [9] и в несколько раз превышает стоимость одного часа ручной доработки, то минимальные значения функции суммарной стоимости С∑ обработки (станочной и ручной)смещаются относительно минимальных значений суммарного времени T∑ обработки в сторону больших значений шага S. Так, для изделия «розетка» минимум функции T∑ = f1(S) имеет место при Sp ≈ 0,3 мм, а минимум функции С∑ = f2(S) – при S’p ≈ 0,6 мм (см. рисунок 12).

Отметим, что для изделия «розетка» суммарная стоимость обработки в диапазоне шагов 0,5˂S˂0,9 мм практически не зависит от величины шага. Учитывая, что с уменьшением шага снижается вероятность образования вырывов и сколов, целесообразно для достижения более высокого качества и назначения более высокой цены выбрать в рассматриваемом случае меньший шаг.

Производители художественно-промышленных изделий из древесины успешно используют регулятор «цена-качество». Так, в зависимости от качества обработки поверхности, фирма «Ставрос» предлагает три категории уровня цен своих изделий – эконом, престиж и VIP. Цена изделий второй категории в 1,3-1,5 раза, а третьей – в 2,0-2,5 раза выше, чем первой [10].

Неровности разрушения, определяющие качество поверхности изделий – ворсистость, вырывы, сколы зависят от породы древесины, вида среза, геометрии и расположения рельефа относительно волокон, стратегии обработки и элементов режима резания.

Поскольку отсутствует методика инструментального определения неровностей разрушения, в работе [9] предложено использовать их относительную площадь как один из критериев качества обработанной поверхности

,

,

где k – коэффициент, характеризующий относительную площадь неровностей разрушения, %;

Fp – площадь изделия, занимаемая неровностями разрушения;

Fu – площадь обработанной фрезерованием поверхности изделия.

Из пород древесины наиболее высокое качество достигается при фрезеровании древесины бука, имеющего наиболее мелкую равномерную структуру. Ниже качество обработанной поверхности у дуба из-за наличия крупных сосудов, повышенной твердости и хрупкости его древесины, еще ниже – у сосны вследствии высокой скалываемости (таблица 3).

Таблица 3. Значение показателей качества поверхности после чистового 3D-фрезерования

| Порода | Rmmax, мкм | k, % | |||

| Поверхность изделия | |||||

| Плоская | Вогнутая | Выпуклая | Среднее значение | ||

| Сосна | 41,6 | 31,4 | 29,8 | 34,2 | 11,5 |

| Дуб | 37,7 | 39,2 | 22,6 | 33,1 | 10,6 |

| Бук | 22,6 | 24,9 | 22,5 | 8,6 |

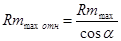

Результаты, приведенные в таблице 2, получены при фрезеровании изделия «розетка» (рисунок 16). Размеры изделия 80х80х8 мм, распил радиальный, влажность комнатно-сухая (8-12%). Изделие имеет различные поверхности: плоские (фон вокруг рисунка), вогнутые (лепестки), выпуклые (центральная часть). Переходы фрезерования – черновой и чистовой, число оборотов фрезы – 25 тыс/мин, подача – 900 мм/мин, шаг – 1 мм, стратегия – растр, направление подачи относительно волокон – поперечное, глубина резания при черновой обработке – 2 мм, при чистовой – 1 мм. Шероховатость измерена на микроскопе МИС-11, значения Fp и Fu определены с помощью программы «Компас-График».

Рисунок 16. Сравнение неровностей разрушения после обработки различных пород древесины: а – бука, б –дуба, в – сосны

На величину коэффициента k, т.е. качество обработки, кроме породы древесины влияет ее влажность, вид среза, направление подачи относительно волокон, состояние режущих кромок фрезы, элементы режима резания.

С увеличением влажности, как известно, качество обработанной поверхности снижается.

Срез древесины желательно использовать радиальный, на тангенциальном срезе сильнее выступает ворс (см. рисунок 11), ухудшающий внешний вид изделия и увеличивающий трудоемкость ручной обработки.

Площадь участков с неровностями разрушения Fp при фрезеровании вдоль волокон существенно меньше, чем при фрезеровании поперек волокон. При обработке поперек волокон растет вероятность скалывания мелких элементов и острых ребер рельефа. Поэтому удлиненные изображения и орнаменты желательно размещать вдоль волокон, как показано на рисунке 11. Однако при фрезеровании вдоль волокон происходит их расслоение, образуется большее количество ворса и задиров (рисунок 17).

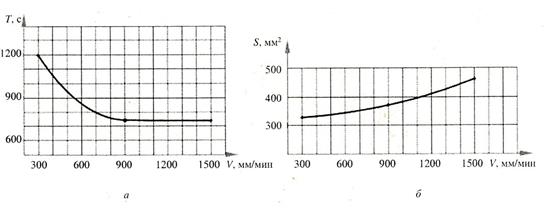

С увеличением значений элементов режима резания количество и размеры неровностей разрушения растут (рисунок 18), а трудоемкость станочной обработки снижается, однако не всегда пропорционально интенсификации режима резания. Так, увеличение скорости подачи начиная с некоторого значения не ведет к сокращению времени обработки изделия (рисунок 18,а) из-за необходимости торможения и разгона привода станка на участках с резкими перепадами рельефа, а площадь неровностей разрушения увеличивается.

Рисунок 17. Образование ворса при построчном фрезеровании вдоль волокон

Рисунок 18. Влияние скорости подачи: а – на время обработки, б – на площадь неровностей разрушения

Трехмерная печать

Потребности мирового рынка в быстром обновлении моделей промышленной продукции обусловили создание принципиально новой технологии производства – трехмерной печати.

Трехмерная печать позволяет резко сократить как сроки подготовки производства, так и технологический цикл, исключает отходы, обеспечивает возможность создания широкого ряда целых изделий из различных материалов [1]. Не случайно трехмерную печать считают основой следующего технологического цикла нашей цивилизации.

Особенность технологии заключается в послойном создании (выращивании) изделий.

Основателем технологии трехмерной печати считают Чарльза Халла (США, 1984 г). История развития технологии представлена в таблице 4.

Таблица 4. Развитие технологии 3D-печати

| Год | Создатели, компании | Новые возможности и знания |

| Ч. Халл (США) [12], 3D Systems, Artisan Make | Технология «стереолитографии» (SLA) для печати 3D-объектов по данным цифровых моделей из фотополимеризующихся композитных материалов | |

| К. Декарт и Д. Биман (Университет Техаса), 3D Systems | Разработка и получение патента на метод селективного лазерного спекания (SLS) | |

| Solidscape [13] | Изготовление объемных деталей с помощью струйных принтеров. Понятие 3D-печати | |

| Objet Geometries, Stratasys | Создание моделей высокой точности путем послойного нанесения материала. Технология PolyJet, Objet Connex | |

| А. Боуэр (Великобритания), 3D Systems, Desktop Factory, Z Corporation | Создание самопроизводящих машин, использующих биоматериалы (Reprap) | |

| А. Боуэр (Великобритания), Wanhao, 3D Systems, MBot, JoysMaker | Создание всех настольных принтеров, использующие метод моделирования путем послойного наплавления (FDM) (Reprap 0.2) | |

| Objet Geometries Ltd | Разработка принтера Connex500, способного печатать несколькими различными материалами сразу (3DP). | |

| Organovo | Создание технологии печати искусственных кровеносных сосудов. | |

| Ultimaker (Голландия), SeeMeCNC, 3D Systems | Увеличение скорости трехмерной печати до 350 мм в секунду |

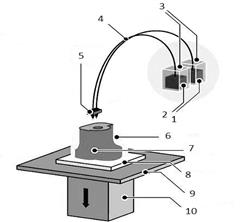

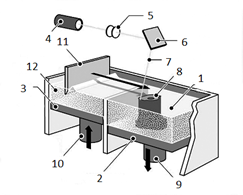

В настоящее время технологии трехмерной печати разделяют на две группы – струйные (рисунок 19) и лазерные (рисунок 20)

При струйной технологии трехмерной печати конструкционный материал с катушки подается в картриджи с подогревом (3), нагревается и через подающие трубки (4) попадает в головку для печати (5), которая и будет создавать модель (7). Сама модель формируется на рабочей платформе (9) с подложкой (8). Рабочую платформу двигает поршень (10) по вертикальной оси. Так же, если имеется добавочный поддерживающий материал (2), то его следует использовать для создания поддержки модели (6).

При лазерной технологии трёхмерной печати рабочий порошок (1) засыпают в подвижное дно рабочей платформы (2) и в подвижное дно для подачи порошка (3). Затем включают лазер (4), он проходит через фокусирующие линзы (5) и попадает на подвижное зеркало (6). Зеркало перенаправляет луч лазера (7), который при попадании на порошок склеивает текущий слой модели (8). После происходит подготовка к следующему слою. Поршень (9) опускается, а поршень (10) поднимается, появился перепад высот. Затем разравниватель порошка (11) сдвигает слой со дна для подачи порошка на дно рабочей модели. Цикл повторяется до тех пор, пока не будет закончен последний слой модели.

Рисунок 19. Схема принтера для струйной технологии трехмерной печати. 1 - Конструкционный материал, 2- Поддерживающий материал, 3- Картриджи с подогревом, 4- Подающие трубки, 5- Головки печати, 6- Поддержка, 7- Модель, 8- Подложка, 9- Рабочая платформа, 10- Поршень.

Рисунок 20. Схема принтера для лазерной технологии трехмерной печати

1- Порошок, 2- Подвижное дно рабочей платформы, 3- Подвижное дно для подачи порошка, 4- Лазер, 5- Фокусирующие линзы, 6- Подвижное зеркало, 7- Луч лазера, 8- Модель, 9, 10- Поршень, 11- Разравниватель порошка, 12 – Подача порошка.

Формирование изделия при помощи струйной технологии осуществляется путём:

- отверждения термопластического материала, подаваемого из струйной головки на охлаждаемую рабочую платформу [14];

- отверждения фотополимерного термопластичного материала под действием ультрафиолетового излучения;

- склеивания порошкообразного материала жидким веществом, поступающим из струйной головки.

Формирование изделия при помощи лазерной технологии осуществляется путем:

- лазерной стереолитографии, основанной на отверждении жидкого полимера путем его интенсивного засвечивания ультрафиолетовым излучением;

- лазерного склеивания, заключающегося в послойном склеивании металлического или полимерного порошка;

- ламинирования, состоящего в создании модели с применением лазера из тонких слоев рабочего материала, последовательном накладывании их друг на друга и склеивании между собой.

С развитием технологии трехмерной печати применяемое в настоящее время ее деление на струйную и лазерную будет уточняться, поскольку в качестве признака классификации в данном случае использован вид оборудования. Представляется рациональным классифицировать технологии трехмерной печати по сущности процессов послойного наращивания, определяющих как наиболее важные свойства изделия, например, структуру материала, так и возможности технологии.

Принтеры помимо принципа действия и способа позиционирования, отличаются системами перемещения печатающей головки. В принтерах используют:

- три взаимно-перпендикулярные направляющие, вдоль каждой из которых перемещается либо печатающая головка, либо рабочая платформа;

- три параллелограмма, основания которых согласованно перемещаются тремя двигателями, расположенными радиально-симметрично;

- автономное шасси;

- ручной привод печатающей головки, выполненной в виде ручки (карандаша), в этом случае пользователь визуально контролирует создаваемый объект и добавляет в нужные места быстротвердеющий материал.

Для реализации технологий 3D печати промышленностью выпускаются принтеры, которые разделяются по целевой группе пользователей на потребительские, персональные, профессиональные и производственные (рисунки 21-24).

Рисунок 21. Потребительские принтеры

Рисунок 22. Персональные принтеры

Рисунок 23. Профессиональные принтеры

Рисунок 24. Производственные принтеры

Потребительские 3D-принтеры, в первую очередь, ориентированы на художников, дизайнеров, архитекторов, которые предпочтительно работают дома (рисунок 21). [15]. Принтеры подобного класса позволяют получать несложные модели небольших размеров

Персональные 3D-принтеры рекомендуются для дизайн-студий, рекламных агентств, а также малого бизнеса (рисунок 22).

Профессиональные 3D-принтеры необходимы компаниям, деятельность которых подразумевает систематическое их использование (рисунок 23).

Производственные 3D-принтеры используются лишь для мелкосерийного или серийного производства (то есть тогда, когда необходима печать большого количества объектов) (рисунок 24). Для производства необходимо наличие обученного персонала, большое помещение, подводка к высоковольтной линии и газовой трубе.

Для изготовления изделий используют пластики ABS, PLA, PVA, фотополимеры, металлические порошки, нейлон, акрил, композитные материалы и др. [16].

Чаще других применяют ABS-пластик из-за его достаточно высоких прочностных свойств, стойкости к высоким температурам. Материал обладает блеском, степень которого можно регулировать.

PLA-пластик считают наиболее экологичным. Его получают из биологических отходов. Рекомендуют использовать для детских игрушек. Недостаток – низкая термостойкость. Термостойкость и прочность можно повысить добавлением ABS-пластика.

PVA-пластик по сути представляет клей PVA. Обладает быстрой растворимостью. Используют как вспомогательный материал.

В трехмерной печати широко применяют фотополимеры. Материал обладает высокими износостойкостью стойкостью к воздействию солнечного света и воды.

Используют порошки сплавов алюминия, меди, золота и др. Изделия обладают наиболее высокой прочностью. Недостаток – высокая цена.

Нейлон имеет схожие свойства с ABS-пластиком, обладает более высокой термостойкостью, не впитывает влагу и не токсичен. Недостаток – длительность высыхания, снижающая производительность печати.

Акрил позволяет печатать прозрачные объекты, но имеет в сравнении и ABS-пластиком высокую температуру плавления и очень быстро остывает.

Композитные материалы – известно использование композита, состоящего из порошка древесины и связующего материала. Цвет материала зависит от температуры печати. Возможна имитация годичных слоев древесины регулированием температуры печати.

Помимо отмеченных материалов используются и другие, ряд которых постоянно расширяется.

Разработки материалов с нанодобавками, материалов на основе графена и др. придадут изобилие и новые свойства. Так, при помощи нити на основе графена трехмерная печать может быть использована в производстве электроприборов.

Трехмерная печать значительно расширяет возможности дизайнеров, позволяя создавать модели, макеты, прототипы и изделия сложных форм (рисунок 25).

Рисунок 25. Дизайнерские идеи в исполнении 3D-принтера

Дата добавления: 2020-06-09; просмотров: 629;