Методы определения припусков на обработку

Методы определения припусков:

- опытно-статистический

- расчетно-аналитический.

По первому методу общие и операционные припуски определяются по данным таблиц, составленных на основе обобщения и систематизации производственных данных передовых заводов (некоторые из них стандартизированы). Табличные значения припусков во избежание получения брака завышены и не учитывают конкретных условий обработки (последовательности выполнения операций, схем базирования и др.).

Расчетно-аналитический метод основан на учете конкретных условий выполнения ТП обработки путем выявления и анализа факторов, влияющих на величину припуска. К таким факторам относятся:

- величина микронеровностей поверхности  ;

;

- глубина дефектного слоя поверхности h;

- пространственные отклонения поверхностей  (коробление и кривизна поверхности, эксцентричность оси отверстия, несовпадение положения осей и т.д.);

(коробление и кривизна поверхности, эксцентричность оси отверстия, несовпадение положения осей и т.д.);

- погрешность установки заготовки  .

.

Из факторов, влияющих на величину припуска, относятся к предшествующей обработке, и им присваивается индекс  , относится к выполняемой обработке и имеет индекс

, относится к выполняемой обработке и имеет индекс  .

.

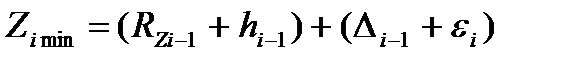

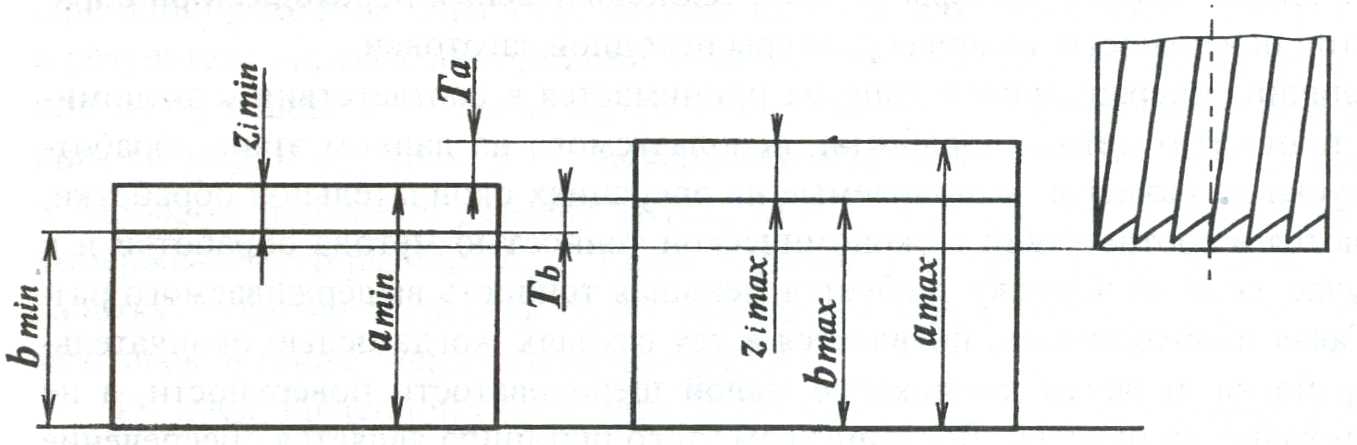

На рис. 4.1. показано схематичное изображение величины минимального припуска и факторов, влияющих на его величину.

Минимальный промежуточный припуск на выполняемый переход в общем виде определяют по формуле:

. (4.1)

. (4.1)

Пространственные отклонения и погрешности установки представляют собой векторы, их суммируют по правилу сложения векторов. При обработке плоских поверхностей, когда имеются коллинеарные векторы:

, (4.2)

, (4.2)

при обработке поверхностей вращения, когда невозможно предвидеть направление векторов суммирование производится по правилу квадратного корня:

. (4.3)

. (4.3)

Минимальный припуск на обработку плоскостей

. (4.4)

. (4.4)

Для поверхностей вращения припуск считается на диаметр:

. (4.5)

. (4.5)

| Рис. 4.1. Факторы, влияющие на величину припуска |

Частные формулы для конкретных случаев обработки:

- при обработке цилиндрической поверхности заготовки, установленной в центрах

; (4.6)

; (4.6)

- при обработке отверстий плавающей разверткой и при протягивании

, (4.7)

, (4.7)

- при обработке, целью которой является уменьшение шероховатости поверхности (полирование, суперфиниширование)

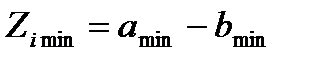

| Рис. 4.2. Схема образования максимального и минимального припуска |

, (4.8)

, (4.8)

- при шлифовании заготовок после их термической обработки в расчетных формулах будет отсутствовать слагаемое  .

.

Величина припуска, снимаемого с поверхности каждой детали партии, зависит от ряда случайных факторов и поэтому является случайной величиной. При однопроходной обработке деталей на предварительно настроенных станках в результате упругих деформаций технологической системы имеет место явление копирования. Оно заключается в том, что при обработке заготовки с меньшим размером  (рис. 4.2) выдерживаемый размер

(рис. 4.2) выдерживаемый размер  получится меньшим и наоборот, большему размеру заготовки

получится меньшим и наоборот, большему размеру заготовки  соответствует большее значение выдерживаемого размера

соответствует большее значение выдерживаемого размера  . Таким образом, действительные припуски на обработку в партии заготовок будут

. Таким образом, действительные припуски на обработку в партии заготовок будут

| Рис. 4.2. Схема образования максимального и минимального припуска |

колебаться вследствие колебаний размеров заготовок, а также твердости их материала.

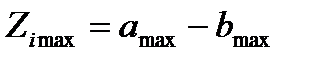

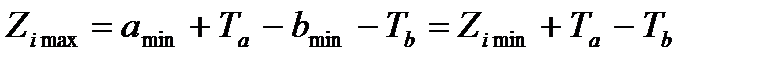

Зависимости для минимального и максимального припусков наружных поверхностей (рис. 4.2) имеют вид:

, (4.9)

, (4.9)

, (4.10)

, (4.10)

, (4.11)

, (4.11)

где  - допуск на размер заготовки;

- допуск на размер заготовки;

- допуск на выполняемый размер.

- допуск на выполняемый размер.

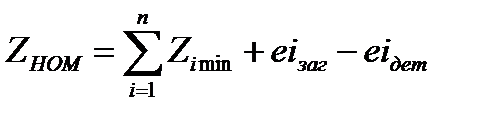

Номинальный припуск для наружного размера

, (4.12)

, (4.12)

где  - нижнее отклонение размера заготовки;

- нижнее отклонение размера заготовки;

- нижнее отклонение размера детали.

- нижнее отклонение размера детали.

Ориентировочно на практике 60 % суммарного припуска отводится для черновой, а остальная часть (40 %) – для чистовой обработки; при черновой, получистовой и чистовой обработке припуск составляет, соответственно, 45, 30 и 25 % общего припуска.

Дата добавления: 2016-06-29; просмотров: 7985;