Наплавка деталей под слоем флюса

Сущность процесса состоит в следующем. В зону горения дуги подается флюс, благодаря чему расплавленный металл защищен от вредного воздействия азота и кислорода окружающего воздуха. Флюс, покрывающий расплавленный металл обеспечивает его легирование переходом легирующих компонентов из флюса в наплавленный слой. Кроме того флюс замедляет охлаждение расплавленного металла и, следовательно, способствует очищению ванны от неметаллических частиц и газов, что способствует получению наплавленного металла со значительно меньшим количеством шлаковых включений и пор. Флюсовая оболочка не позволяет разбрызгиваться наносимому металлу, а сам флюс оказывает давление на жидкий металл, что способствует хорошему формированию шва.

Этим способом восстанавливают шлицы полуосей, и карданных валов продольной наплавкой. Цилиндрические поверхности валов наплавляют по винтовой линии. Обычно наплавка под слоем флюса применяется для восстановления деталей диаметром более 50 мм, т. к. при небольших диаметрах трудно удерживать флюс я происходит стекание расславленного металла. Легирование расплавленного металла происходит за счет флюса и применения легированной проволоки.

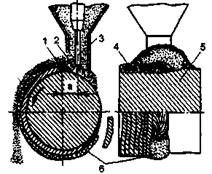

Рисунок 64 Схема наплавки цилиндрических поверхностей деталей под флюсом

1 - ванночка жидкого металла; 2 - расплавленный шлак; 3 - электрод; 4 - наплавленный слой; 5 - деталь; 6 - шлаковая корка

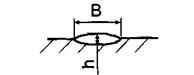

Рисунок 65 - Схема наплавочного валика h - глубина проплавления металла,

В - ширина валика

Наплавка деталей производится такими марками электродной проволоки: Нп-ЗОХГСА, Нп-2Х14, Св-18 ХГСА, порошковыми ППХ 12, поволоками из стали 45, 60, 75. Марки проволоки выбираются в зависимости от требований, предъявляемых к наплавленному слою и возможности последующей термической обработки.

В качестве флюса при наплавке применяются высокомарганцовистые, содержащие до 30% МпО, (уменьшают склонность к образованию пор и трещин), плавленые флюсы различных марок АН-30, АН-60, АН-348А, АН-20, АН-28- низкокремнистые и керамические флюсы АНК-18, АНК-19, ЖНС-1, КС-Х14Р, КС-Р9Р. Керамические флюсы позволяют получать без последующей термообработки высокую твердость HRC 45-49.

На качество наплавленного слоя кроме материала электродной проволоки и флюса большое влияние оказывают режимы и техника наплавки. Выбор режима наплавки определяется размером детали, величиной износа и диаметром электродной проволоки. Наплавку проводят при постоянном токе обратной полярности напряжение 25 ... 40 В.

Силу тока выбирают в зависимости от диаметра электрода по формуле:

где d -диаметр электрода в мм.

С увеличением силы тока глубина проплавления увеличивается, а с увеличением напряжения уменьшается и увеличивается наплавленного валика. Скорость наплавки определяется по формуле

где ан - коэффициент наплавки, г/А-ч; J - сила тока, A; G - масса 1 м наплавки, г.

Скорость подачи электродной проволоки (О1,6 ... 2,6)

Скорость подачи электродной проволоки (О1,6 ... 2,6)

где d -диаметр электродной проволоки, мм; у - плотность наплавленного металла, г/см2.

Малые и большие скорости наплавки приводят к непровару и плохому качеству швов.

Частота вращения детали

где νн - скорость подачи электродной проволоки, м/мин; h - толщина наплавленного слоя, мм; S - шаг наплавки, мм/об; D - диаметр детали, мм; η - коэффициент перехода металла проволоки в основной металл (можно принять =1).

Шаг наплавки выбирается в зависимости от способа наплавки (в один, два прохода) скорости подачи проволоки, её диаметра, диаметра детали и колеблется в пределах от 3 до 12 мм/об. Шаг наплавки должен быть таким, чтобы каждый последующий валик перекрывал предыдущий на 1/3 его ширины. Для предварительных расчетов можно принимать шаг наплавки равным

Sнaп = (2 ˗ 4)d, (200)

На формирование валиков при наплавке оказывает влияние вылет электродной проволоки - расстояние от конца мундштука до детали. Величина вылета

определяется по зависимости

hв = (10 12)dэ. (201) "

Увеличение вылета приводит к ухудшению условий формирования валиков

и перегреву электрода.

Для удержания флюса и расплавленного металла электродную проволоку смещают в сторону обратную направлению вращения детали. Эту величину находят опытным путем в зависимости от скорости наплавки, диаметра детали и формы мундштука. Эта величина для автомобильных деталей равна 5 ... 8 мм.

В качестве аппаратов для наплавки применяют автоматы А - 580М, ПШ-54, ПАУ-1, АДФ-500. наплавочные станки У-465, ОКС-1031, АБС и др. источниками питания являются преобразователи ПСО-500, ПСУ-500, ПСГ-500 и др.

Широкое распространение наплавка под слоем флюса нашла для восстановления коленчатых валов. Разработаны различные варианты наплавки:

‒ I вариант разработан саратовским политехническим институтом.

Наплавка осуществляется проволокой Нп-ЗОХГСА под флюсом АН-348 с последующей нормализацией и закалкой ТВЧ.

‒ Вариант II КАЗНИТИАТом. Проволока высокоуглеродистая ПК-2 под слоем флюса с последующим высокотемпературным отпуском и закалкой ТВЧ.

‒ Вариант III НИИАТ. Проволока пружинная II класса, флюс АН-348А с добавкой феррохрома -2,2%, графита -2,3%, жидкое стекло -2,3% без последующей термообработки.

Дата добавления: 2016-06-29; просмотров: 3998;