Вибродуговая наплавка

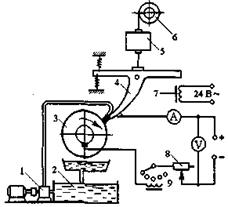

Разработана инженером Клековкиным Г.П. в 1950-1952 гг. Сущность способа заключается в следующем. Электродной проволоке при помощи вибратора сообщается колебательное движение, что приводит к замыканию и размыканию сварочной цепи между электродной проволокой и деталью. Поэтому процесс наплавки состоит из ряда циклов - короткое замыкание, размыкание и холостой ход. В момент замыкания напряжение резко падает, а сила тока возрастает. При разрыве цепи напряжение мгновенно возрастает и загорается дуга. При дальнейшем увеличении электродного промежутка дуга гаснет. Затем цикл повторяется. В результате такого процесса происходит мелкокапельный перенос металла. Но стабильность процесса нарушается, увеличиваются потери металла на разбрызгивание.

Для устойчивости горения дуги в цепь включают индуктивное сопротивление 7 ... 8 витков дросселя сварочного трансформатора РСТЭ-34. Частота вибрации составляет 50 ... 100 колебаний в секунду. В зону соприкосновения электрода и детали попадается жидкость, которая уменьшает тепловое влияние дуги на деталь, уменьшает зону термического влияния, увеличивает скорость охлаждения и защищает расплавленный металл от воздействия воздуха. Это позволяет получать наплавленный слой с достаточно высокой твердостью. В качестве охлаждающей жидкости применяется 4 ... 6% раствор кальцинированной соды в воде и 20% раствор технического глицерина в воде.

В результате закалки и взаимного последующего перекрытия наплавленный слой получает неравномерную твердость. Вследствие быстрого охлаждения поглощенные газы не успевают выделиться и в слое нередко появляются поры. Особенно большое количество пор появляются при наплавке чугунных деталей. Их обычно наплавляют в 2 слоя без подачи охлаждающей жидкости.

Рисунок 66 Схема установки для вибродуговой наплавки

1 - насос; 2 - бак; 3 - деталь; 4 - мундштук; 5 - механизм подачи; 6 - кассета с проволокой; 7 - вибратор; 8 - реостат; 9 - индукционный резистор

Режимы наплавки определяются механическими и электрическими параметрами. Электрические параметры - сила тока, напряжение, индуктивность, род тока. Наплавку ведут на постоянном токе при обратной полярности. Напряжение при наплавке составляет 12 ... 24 В. Сила тока зависит от скорости подачи электродной проволоки. Уменьшение индуктивности приводит к увеличению потерь металла и снижению устойчивости процесса. Увеличение ухудшает расплавление.

Механические - амплитуда, вылет электрода [1=(5 ... 8)dэ], состав охлаждающей жидкости, скорость подачи электрода, шаг наплавки, расхода охлаждающей жидкости и др.

Обычно амплитуда составляет 1,5 ... 2,5 мм. Скорость наплавки устанавливается в зависимости от требуемой толщины покрытия и может быть определена по формуле

где νnp - скорость подачи проволоки, м/мин; h - толщина наплавленного слоя, мм; S - шаг наплавки, мм/об; η - коэффициент перехода металла проволоки в наплавленный слой.

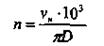

Частота вращения детали при наплавке

где D - диаметр детали, мм.

Скорость подачи проволоки обычно принимается в пределах 1,2 ... 2,0 м/мин, скорость наплавки 0,3 ... 2 м/мин, шаг наплавки 2,0 ... 3,0 мм/об.

Жидкость, как правило, подают на деталь на расстоянии 15 ... 20 мм от места горения дуги. Количество жидкости 0,4 ... 1 дм /мин при напряжении 12 ... 18 В. Вибродуговая наплавка может применяться в среде пара, под слоем флюса, в защитных газах.

В качестве электродной проволоки используются ОВС, ВС, ПК-1, СВ-18XГCA, НП-80,65 и другие следующих диаметров: 0,8; 1,0; 1,2; 1,6; 2,0; 2,5; 3,0; 3;5; 4,0; 5,0; 6,0.

В качестве электродной проволоки используются ОВС, ВС, ПК-1, СВ-18XГCA, НП-80,65 и другие следующих диаметров: 0,8; 1,0; 1,2; 1,6; 2,0; 2,5; 3,0; 3;5; 4,0; 5,0; 6,0.

Источники питания низковольтные генераторы - АНД - 250/500, АНД-500/ЮОО, АНД-750/1500, выпрямители - ВСГ-ЗМ, ВАГГ-600М, ВСА-600/300, сварочные преобразователи - ПСО-300, ПСО-500.

Наплавочные головки марок- УАНТ-6, КУМА-5, ОСК-6965, как с механическим так и с электрическим вибратором. Монтируют установки на токарных станках.

Преимущества - слабый нагрев детали, малая зона термического влияния.

Недостатки - большие потери металла, неравномерная твердость, значительное снижение усталостной прочности до 40-60%. Этим способом можно восстанавливать детали небольших диаметров и работающие при статических нагрузках. Этим способом восстанавливают чугунные коленчатые валы (ГАЗ-53, ГАЗ-24), посадочные места под подшипники в корпусных чугунных деталях.

Дата добавления: 2016-06-29; просмотров: 2545;