Призначення та основи конструкції системи мащення

Взаємне переміщення рухомих частин будь-якого механізму супроводжується тертям. Це викликає витрати енергії на нагрівання і взаємне зношення поверхонь деталей, щеп призводить до збільшення зазорів у рухомих з'єднаннях і навіть до поломок і виходу з ладу всього вузла.

Величина сили тертя між деталями залежить від матеріалу робочих поверхонь, від їх форми і гладкості і, нарешті, від наявності та фізичних властивостей мастила між ними. Умовно розрізняють три види тертя між деталями машин: рідинне, сухе та напівсухе, або граничне. На робочих поверхнях механічно оброблених і навіть ретельно відшліфованих деталей залишаються певні нерівності.

Сухе тертя характеризується тим, що виступи цих нерівностей безпосередньо дотикаються і між ними виникає молекулярний контакт. Підчас взаємного переміщення поверхонь частина виступів руйнується, деталі вала тиск в рідинному клині зростає, і під дією цього тиску вал нагріваються і через досить короткий час робочі поверхні повністю втрачають свою відносну рухомість - зварюються.

Рідинне тертя характерне тим, що робочі поверхні деталей роз'єднані між собою достатньо товстим шаром мастила певної в'язкості (рис. 4.7).

|

Взаємне переміщення робочих поверхонь в цьому випадку відбувається за рахунок внутрішнього тертя між шарами мастила, без прямого контакту між твердими виступами. Якщо ж мікро виступи все-таки виходять за межі плівки мастила, то під час обкату механізму деякий час відбувається граничне тертя. Згодом виступи зрізуються, робочі поверхні стають більш гладкими, сила тертя і спрацювання поверхонь значно зменшуються і процес тертя стає рідинним.

В автомобільних двигунах рідинне тертя характерне для переважної кількості підшипників ковзання. Розглянемо роботу такого підшипника більш детально, користуючись основними положеннями гідродинамічної теорії мащення.

Між валом і нерухомою частиною підшипника - втулкою (рис. 4.8) є деякий зазор (на рисунку він умовно збільшений). Якщо вал не обертається – п = 0, то під дією радіальної сили він видавлює мастило, спирається на втулку, і між їх поверхнями виникає безпосередній металевий контакт.

Коли вал починає обертатись, мастило переноситься виступами його поверхні з широкої частини серповидного зазора до вузької, і тиск мастила в цій зоні підвищується. Створюється так званий рідинний клин, міцність якого тим вища, чим більша швидкість обертання і в'язкість мастила.

Коли вал починає обертатись, мастило переноситься виступами його поверхні з широкої частини серповидного зазора до вузької, і тиск мастила в цій зоні підвищується. Створюється так званий рідинний клин, міцність якого тим вища, чим більша швидкість обертання і в'язкість мастила.

Зі збільшенням швидкості обертання спливає над поверхнею втулки. Отже, шар мастила, що відокремлює вал від втулки, стає носієм. Із збільшенням частоти обертання вал займає таке положення, коли його вісь наближається до центра підшипника, а зазор стає однаковим по всьому периметру вала.

Отже, надійність забезпечення рідинного тертя залежить від в'язкості мастила, відносної швидкості руху робочих поверхонь і навантаження на них. Рідинне тертя зменшує витрати енергії на подолання сил опору руху в 10-15 разів, порівняно з граничним, а тим паче, з сухим тертям.

Отже, надійність забезпечення рідинного тертя залежить від в'язкості мастила, відносної швидкості руху робочих поверхонь і навантаження на них. Рідинне тертя зменшує витрати енергії на подолання сил опору руху в 10-15 разів, порівняно з граничним, а тим паче, з сухим тертям.

Крім забезпечення рідинного тертя, важливим призначенням мастила є видалення продуктів зношення деталей із зони контакту, а також часткове охолодження робочих поверхонь.

Основними вимогами до системи мащення двигуна є забезпечення рідинного тертя між деталями, постійна циркуляція мастила через зони контакту робочих поверхонь, фільтрація мастила і, за необхідності, її охолодження. Крім цього, мастило частково ущільнює з'єднання між деталями (наприклад, між поршневими кільцями і дзеркалом циліндра), а також захищає їх від корозії.

Система мащення забезпечує підведення мастила до поверхонь тертя у такі способи: під тиском з безперервною подачею, під тиском з періодичною (пульсуючою) подачею, розбризкуванням, в мастильній ванні.

В системі мащення сучасних двигунів використовують всі перелічені способи мащення, тому її називають комбінованою.

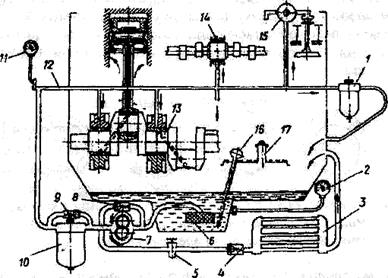

Схема типової комбінованої системи мащення автомобільного двигуна наведена на рис. 4.9.

Вона складається з резервуара (піддона картера) для мастила із заливною горловиною 17 і стержнем 16 для контролю її рівня. Тиск мастила в системі забезпечує шестеренний насос 7 з редукційним клапаном 8. Пройшовши через насос, мастило подається у повнопотоковий фільтр 10 з перепускним клапаном 9 і після очищення потрапляє в головну магістраль 12.

З головної магістралі мастило під тиском через канали у блоці циліндрів надходить до корінних підшипників 13 колінчастого вала, а також через внутрішні канали між шийками вала подається до шатунних підшипників.

У шатунах деяких сучасних двигунів зроблені канали, через які мастило під тиском надходить для мащення поршневих пальців. Після мащення підшипників колінчастого вала частина мастила через зазор між вкладишами і шийками витискається в порожнину картера і у вигляді туману потрапляє на стінки циліндрів, на кулачки розподільного вала (якщо він розміщений у блоці циліндрів), на штовхачі тощо.

В деяких двигунах сучасних вантажних автомобілів мащення робочої поверхні циліндрів і поршневих пальців відбувається за допомогою спеціальних форсунок (рис. 4.10), в які мастило подається з головної магістралі.

Деталі механізму газорозподілу змащують мастилом, що надходить під тиском з головної магістралі через канали в блоці циліндрів до опорних підшипників 14 розподільного вала. В одній з опорних шийок цього вала є канал, через який мастило пульсуючим потоком потрапляє до порожнистої осі коромисел 15, а далі через відповідні отвори і канали в кожному коромислі (на рис. не показані) підводиться до наконечників штанг штовхачів. Стікаючи по штангах, мастило потрапляє на штовхачі і через бокові отвори в них - на кулачки розподільного вала.

Деталі механізму газорозподілу змащують мастилом, що надходить під тиском з головної магістралі через канали в блоці циліндрів до опорних підшипників 14 розподільного вала. В одній з опорних шийок цього вала є канал, через який мастило пульсуючим потоком потрапляє до порожнистої осі коромисел 15, а далі через відповідні отвори і канали в кожному коромислі (на рис. не показані) підводиться до наконечників штанг штовхачів. Стікаючи по штангах, мастило потрапляє на штовхачі і через бокові отвори в них - на кулачки розподільного вала.

В інших конструкціях, коли розподільний вал розташо-ваний у головці (головках) блока циліндрів, мастило під тис-ком заповнює порожнину всередині вала (валів) і через отвори на тильних сторонах кулачків потрапляє на їх робочі поверхні.

В інших конструкціях, коли розподільний вал розташо-ваний у головці (головках) блока циліндрів, мастило під тис-ком заповнює порожнину всередині вала (валів) і через отвори на тильних сторонах кулачків потрапляє на їх робочі поверхні.

В сучасних двигунах, де кулачки розподільних валів діють безпосередньо на штовхачі клапанів, мастило заповнює весь об'єм порожнини, створеної герметичною кришкою і головкою (головками) блока циліндрів. Тобто всі деталі приводу клапанів у цих двигунів працюють в мастильній ванні.

Для запобігання надлишковому підвищенню температури мастила під час тривалої роботи двигуна на максимальних навантажувальних режимах використовують радіатор 3 (див. рис. 4.9), трубопровід до якого обладнаний ручним краном 5 і запобіжним клапаном 4. Після охолодження в радіаторі мастило зливається в картер. Охолодження радіатора відбувається переважно за допомогою рідини системи охолодження двигуна або зустрічним потоком повітря. Тиск мастила в системі і її температуру контролюють за допомогою датчиків (в основному електричних), розташованих у відповідних місцях головної магістралі, зв'язаних з манометром 11 ітермометром 2, що розміщені на панелі приладів водія.

Дата добавления: 2016-06-29; просмотров: 2439;