Стук в компрессоре.

В работающем компрессоре подвижные сочленения в исправном состоянии издают характерные шумы, которые меняются при изменении условий работы узлов.

Нормальная работа поршневого компрессора сопровождается легкими ритмичными стуками клапанов. Поломка пластин клапанов характеризуется появлением посторонних дребезжащих шумов. Быстрое выравнивание давления всасывания и нагнетания после остановки компрессора также может быть следствием поломки пластин клапанов. О неисправности нагнетательных клапанов свидетельствует быстрое возрастание давления во всасывающей полости остановленного компрессора при закрытом всасывающем клапане. Кроме того, о неплотности всасывающих и нагнетательных клапанов говорит возрастание температуры компрессора (при отсутствии других причин ее повышения).

Появление стуков в цилиндре вызывает чрезмерный износ поршня, приводящий к увеличению зазоров между поршнем и цилиндром, , ухудшению режима смазки, уменьшению холодопроизводительности компрессора, повышению температуры в конце сжатия и усиленный износ поршневых канавок. По мере увеличения зазоров в подшипниках кривошипной головки шатуна и кривошипной шейки вала возрастают ударные нагрузки, что сопровождается повышением уровня звука. Нормальный зазор между пальцем и втулкой шатуна должен быть 0,03—0,05 мм. Если этот зазор увеличивается в 2 раза и достигает 0,06—0,1 мм, то в машине появляется сильный стук, и требуется ее ремонт

Появление глухих ударов в цилиндре может быть следствием попадания в него жидкого хладагента или масла. В этом случае компрессор должен быть немедленно остановлен до устранения причин.

Степень сжатия компрессора π

π = pн/pвс,

где pн и pвс – давление нагнетания и всасывания компрессора берется в абсолютных величинах,

Рабс = рм + рб, где рм и рб соответственно манометрическое и барометрическое давление.

При одной и той же степени сжатия могут быть различные последствия износа компрессора ввиду разных показаний давления всасывания и нагнетания. Повышенное давление на нагнетании может привести к быстрому износу вкладышей подшипников и шеек коленчатого вала. Очень часто по этой причине изнашивается поршневой палец. При увеличении давления нагнетания возрастает давление во вредном пространстве, действие которого проявляется и при ходе поршня вниз. Оно продолжает прижимать вкладыш к пальцу сверху вниз, препятствуя поступлению к нему смазки и вызывая его ускоренный износ.

Для обеспечения нормального функционирования без снижения ресурса, предусмотренного изготовителем, степень сжатия должна быть не более 8 -9.

7 .7.2.Особенности эксплуатации винтовых компрессоров (см. также §2.3).

Винтовые компрессоры могут работать при вращении вала двигателя только в одну сторону, в связи с чем в компрессоре предусмотрена соответствующая защита от неправильного подключения фаз электродвигателя. Для предотвращения вращения роторов в обратном направлении при выключенном компрессоре из- за возможного изменения направления движения паров хладагента в линии нагнетания, в камере сжатия устанавливается обратный клапан. Кроме того, винтовые компрессоры обычно снабжены фазовым монитором, препятствующим включение компрессора и предупреждающим о его неправильном подключении.

Как отмечалось (п. 7.5.2) пуск винтового компрессора осуществляется с открытым всасывающим клапаном, золотник регулятора производительности из положения «открыто» ( минимальная производительность) в положение «закрыто» (максимальная производительность) перемещается постепенно. Работа маслозаполненного винтового компрессора с закрытым клапаном на всасывании более 30 – 60 с не допускается, т.к. это может привести к аварии.

«Влажный» ход компрессора.

Наиболее опасным режимом, при котором ускоряется износ радиально-упорных подшипников и возможно их подплавление с последующим заклиниванием роторов, является влажный ход компрессора. Он может возникать, в частности, если при остановке компрессора в нем остался избыток масла или жидкого хладагента. При последующем запуске они могут создать значительные гидравлические нагрузки, способных вывести из строя подшипники и сам компрессор. Кроме того, перенасыщение маслохладоновой смеси хладагентом приведет к ухудшению ее смазочных свойств, нарушению циркуляции в системе, ухудшению работы маслоотделителей и увеличению уноса масла в испарительную систему. Характерным признаком влажного хода является понижение температуры во всасывающем и нагнетательном трубопроводах с одновременным возрастанием нагрузки на электродвигатель винтового компрессора. Для предупреждения этого режима следует постепенно загружать испарители, избегая резкого увеличения тепловой нагрузки на них включением одновременно всех вентиляторов, чтобы избежать возможности вскипания жидкого хладагента и выброса его во всасывающий трубопровод. Несвоевременная оттайка воздухоохладителей трюмов, а также остановка вентиляторов воздухоохладителей без прекращения подачи хладагента в теплообменные аппараты также могут привести к переполнению их жидким хладагентом и возникновению влажного хода компрессора. Для усиления контроля перегрева паров хладагента на всасывании в некоторых холодильных установках термометры установлены в трех местах системы низкого давления.

Из конструкционных решений важным условием является направленность трубопроводов всасывания и нагнетания под определенным углом вниз при их соединении с компрессором, чтобы исключить возможность заливания компрессора маслом или жидким хладагентом в период, когда установка отключена. Наиболее эффективные конструкционные способы избежать залива:

• смонтировать выходной патрубок из испарителя вверх в виде «лебединой шеи», который защитит компрессор от гидравлических ударов;

• установить компрессор выше испарителя

Дополнительную безопасность обеспечит установка электромагнитного клапана на нагнетании непосредственно перед ТРВ. В дополнение к этому, линия нагнетания сразу за запорным вентилем на компрессоре должна быть направлена вертикально вниз.

В разветвлённых системах со многими испарителями существует высокая опасность того, что в течение нерабочего периода жидкий хладагент переместится в какой-либо испаритель из-за невозможности выравнивания температуры и давления по всей системе. В таких случаях должен устанавливаться дополнительный обратный клапан на линии нагнетания В особых случаях становятся необходимыми также установка отделителя жидкой фракции или откачка участка холодильной системы со стороны всасывания. Установка отделителя жидкости на всасывании рекомендуется для защиты компрессора от жидкостных «пробок» (залива жидким хладагентом). Для эффективной защиты от уноса масла во время изменения режима работы установки (например, в результате быстрого падения давления в маслоотделителе) необходимо предварительно обеспечить превышение температуры масла, по крайней мере, на 30…40К над температурой конденсации.

Холодильные установки с винтовыми компрессорами также весьма чувствительны к объему заправленного хладагента. Установлено, что увеличение или уменьшение объема заправленного хладагента относительно оптимального приводит к значительному снижению эффективности работы установки, что показано на рис.7.35.

%

%

Понижение эффективности

82 85 88 91 94 103 106 109 112 115 118

Объем заправленного хлада  гента, %

гента, %

Рис.7.35 . Зависимость эффективности работы винтовой холодильной установки от объема хладагента в системе.

Циркуляция масла.

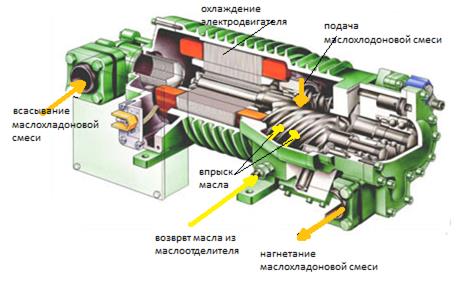

Очень большая роль в винтовом компрессоре отводится маслу, которое выполняет три функции: непосредственно смазка, уплотнение между винтами для удержания газа и охлаждение. Для выполнения этих функций производится впрыск масла в соответствующие места компрессора: над роторами и на уровне подшипников (рис. 7.36).

Рис. 7.36 . Впрыск масла в винтовой компрессор.

Наличие сложной и разветвленной масляной системы у винтового компрессора требует повышенного внимания при ее обслуживании. «Сухой пуск» винтового компрессора вызывает повышенный износ агрегата и срыв работы масляного насоса. Для исключения «сухого пуска» некоторые компрессоры оборудуется блокировкой, которая при нажатии кнопки «Пуск» не позволяет запустить электропривод компрессора до включения масляного насоса и повышения давления масла до рабочего. При отсутствии подобной блокировки до пуска компрессора следует ручным масляным насосом прокачать систему, сделав не менее 20 качков после момента отрыва стрелки манометра.

В небольших системах без охлаждения впрыском жидкого хладагента, а также в малых холодильных системах с небольшим количеством используемого хладагента контроль циркуляции масла производится косвенным образом - по температуре нагнетаемого пара . Циркуляция масла в системе во многом связана с работой маслоотделителей, эффективность отделения масла в которых ухудшается при понижении температуры нагнетания, особенно в периоды пуска и изменения режима работы. Поэтому после длительной стоянки необходимо включить обогрев за 12 ч до пуска агрегата, чтобы максимально выпарить из масла растворившийся хладагент . Часто в маслоотделитель вмонтирован подогреватель, не допускающий слишком большого растворения хладагента в масле при остановке. Управление его работой производится термостатом, отрегулированным на 70 ⁰C. В случае если испаритель или линия всасывания могут стать более тёплыми чем компрессор во время его остановки, то в дополнение к нагреву масла необходимо произвести откачку системы со стороны всасывания.

Недостаточное количество подаваемого масла приводит к значительному росту температуры компрессора. Охлаждение масла является необходимым при работе с повышенными температурами. Обычно температура масла должна поддерживаться на уровне ниже 100 ⁰C.

Помимо смазывания, масло также обеспечивает уплотнение зазоров между роторами и между корпусом и роторами. В связи с этим, к маслам предъявляются специальные требования, связанные с их вязкостью, растворимостью в хладагентах и склонностью к пенообразованию (см. § 7.3).

Загрязнение смазочного масла механическими примесями приведет к повышенному износу основных деталей уплотнения: неподвижного стального кольца и подвижного графитового кольца трения, а также резинового уплотнения подвижного стального кольца. Поэтому надежная работа сальникового уплотнения вала ведущего ротора во многом определяется эффективностью работы масляных фильтров. Применение очищающего фильтра на линии всасывания (размер ячейки 25мкм) защищает компрессор от повреждений при попадании в него грязи из системы. Сетчатые и магнитные фильтры грубой очистки, установленные до масляного насоса, необходимо очищать не реже чем через 1000 ч работы или при увеличении перепада давления масла до и после фильтра более чем на 0,01 МПа. Очистку или смену фильтрующих элементов фильтров тонкой очистки масла на судах производят через 2000—2500 ч работы. При существующем способе чистки масляных фильтров в атмосферу выпускается обычно значительное количество хладагента. Поэтому на компрессорных агрегатах, где конструкцией не предусмотрено вакуумирование фильтров, полость фильтров целесообразно соединить трубками через запорные вентили со всасывающей полостью резервного компрессора и перед разборкой отсосать хладагент.

7.7.3. Особенности эксплуатации спиральных компрессоров (см. также § 2.4.).

Основные отличия спиральных компрессоров от других типов проявляются при запуске и остановке.

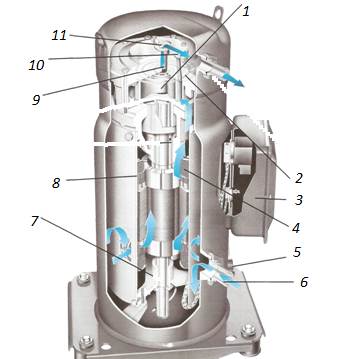

Рис. 7.37. Спиральный компрессор. 1 – подвижная спираль; 2 – неподвижная спираль; 3 - клеммная коробка ; 4 – защита электродвигателя; 5 – смотровое стекло; 6 – всасывание; 7 – масляный насос; 8 - электродвигатель; 9 – нагнетание; 10 – защита от обратного вращения; 11 – обратный клапан.

Пуск компрессора.

В этот период может возникнуть явление обратного вращения. Спиральные компрессоры, как и винтовые, производят сжатие только в одном направлении вращения. При работе компрессоров с трехфазными электродвигателями вращение может происходить в обоих направлениях в результате неправильного подключения фаз. Для спиральных компрессоров рис. 7.36. неправильное включение приводит к резкому снижению холодопроизводительности компрессора, а длительная его работа в этом режиме может привести к поломкам. Поэтому в спиральных компрессорах предусмотрен электронный защитный модуль 10, который контролирует направление вращения спиралей , чтобы не допустить их разрушения при перефазировке компрессора.

В момент запуска слышится непродолжительный и несильный металлический звук, создаваемый начальным соприкосновением спиралей, так как в первоначальный момент сжатие всегда начинается без присутствия хладагента. При запуске компрессора оценка правильности направления вращения производится по давлению всасывания и давлению нагнетания. Если разница давлений не увеличивается, т.е. давление всасывания не снижается, а давление нагнетания не возрастает, это означает, что компрессор не качает и необходимо проверить фазировку на электродвигателе. При вращении в неправильном направлении возрастает шум и уменьшается потребляемая электроэнергия. Через несколько минут работы срабатывает защита электродвигателя 4, останавливающая компрессор.

Пуск компрессора производится при полностью открытом нагнетательном клапане. Если нагнетательный клапан будет полностью или частично закрыт, то давление и температура нагнетания станут недопустимо высокими, что приведет к выходу компрессора из строя. При работе компрессора на воздухе возможно появление так называемого "эффекта дизеля", т.е. при высокой температуре, всасываемый воздух, смешиваясь с маслом, может самовоспламениться, что также приведёт к разрушению компрессора.

Для защиты от гидроудара при пуске спиральных компрессоров необходимо обязательно использовать наружный поясковый ТЭН подогрева картера, который должен быть включен за 12…24 часа до предполагаемого запуска .

Дата добавления: 2016-06-29; просмотров: 10105;