Сгорание электродвигателя.

Отклонение среднего значения измеренного рабочего тока от паспортного значения более чем на 15% в трехфазном электродвигателе указывает на неисправность компрессора, которая может привести к сгоранию электродвигателя. В случае сгорания электродвигателя компрессор заменяется вместе с загрязненным маслом (см. п. 7.6.4.). Перед заменой компрессора необходимо удалить весь хладагент как со стороны всасывания, так и нагнетания. Если удалить хладагент только со стороны высокого давления, возможно слипание спиралей, о котором говорилось выше, препятствующее выходу хладагента со стороны всасывания и нахождению ее под повышенным давлением.

Остатки масла проходят очистку в фильтрах на линиях всасывания и нагнетания. На линии всасывания устанавливается антикислотный фильтр с сердечником из 100%-ного активированного алюминия. Такой фильтр подлежит замене после 72 часов работы. При наличии отделителя жидкости на линии всасывания его также необходимо заменить, поскольку масляное отверстие в нем забивается твердыми примесями от сгорания электродвигателя, ухудшая смазку нового компрессора и приводя его к повторной аварии.

7.7.4. Особенности эксплуатации конденсаторов и испарителей (см. также §§ 3.1, 3.2).

Конденсаторы.

Воздействию высокой температуры и давления подвержен, прежде всего конденсатор (рис.7.38.), где происходит передача суммарной теплоты, взятой от охлаждаемого груза и увеличенной на теплоту затраченной работы.

Давление и температура конденсации в первую очередь зависит от температуры забортной воды и ее расхода через конденсатор. Чем выше температура забортной воды и меньше ее расход через конденсатор, тем выше температура конденсации, которая увеличивает интенсивность образования отложений и т.д. В свою очередь загрязнение теплообменных трубок конденсатора приводит к созданию изоляционного слоя на их поверхности, вызывая дополнительный рост температуры и давления конденсации.

Давление и температура конденсации в первую очередь зависит от температуры забортной воды и ее расхода через конденсатор. Чем выше температура забортной воды и меньше ее расход через конденсатор, тем выше температура конденсации, которая увеличивает интенсивность образования отложений и т.д. В свою очередь загрязнение теплообменных трубок конденсатора приводит к созданию изоляционного слоя на их поверхности, вызывая дополнительный рост температуры и давления конденсации.

Рис. 7.38. Конденсатор с водяным охлаждением.

Подобные изменения параметров влекут снижение холодопроизводительности установки и повышение потребления электроэнергии. Обслуживание конденсаторов включает контроль по косвенным параметрам состояния теплообменной поверхности, выявление и устранение неплотностей, профилактический ремонт. Так, разность между температурам входящей в конденсатор и выходящей воды должна составлять около 2—4°С, причем более низким температурам охлаждающей воды соответствует большая разность входа и выхода ее из конденсатора. Температура конденсации должна быть на 8°С выше температуры забортной воды, входящей в конденсатор. Уменьшение нагрева воды и увеличение температуры конденсации на 3—4 °С выше нормы свидетельствует о снижении теплообмена между парообразным холодильным агентом и водой, связанным с загрязнением теплообменной поверхности конденсатора или скоплением в нем воздуха. Повышение давления конденсации на 0,1 бар влечет снижение холодопроизводительности на 1—2% и увеличение потребляемой мощности примерно на 1.5% при стандартных условиях эксплуатации.

Поэтому при появлении признаков загрязнения трубок конденсаторов необходимо производить их очистку. Чистка внутренних прямых гладких поверхностей теплообменных трубок от грязевых отложений проводится вращающимися щетками, приводимых в движение электродвигателем через гибкий вал. Если трубы медные, латунные, и пр. то следует применять для чистки труб щетки из пластика или латуни. Для труб, изготовленных из нержавеющей стали материал щеток должен быть тоже из нержавеющей стали. Для них не рекомендуется использовать щетки из обычной углеродистой стали. При завершении чистки трубки должны быть промыты водой.

Удаление отложений минеральных солей (водяного камня)производится химическим способом. Способ заключается в промывке труб 15 – 25%-ным раствором соляной кислоты с добавкой ингибитора марки, например, ПБ-5, нейтрализующим кислотное воздействие на металл и таким образом предохраняющее трубки конденсатора от разъедания. При растворении отложений концентрация кислоты в циркулирующем промывочном растворе падает. После прекращения циркуляции раствора трубы промывают водой и подвергают механической очистке.

Существенное увеличение разности между температурами конденсации и забортной воды при возрастании температуры нагнетания в компрессоре, а также сильное дрожание стрелки манометра на нагнетании указывает на наличие в конденсаторе воздуха, что говорит о необходимости его выпуска (п.7.6.6).

Если после устранения утечек продолжаются признаки ухода хладагента из системы (см. п.7.5.4), необходимо проверить на утечки конденсатор. Наиболее тяжелые аварии холодильных установок связаны с нарушением герметичности поверхности теплообмена конденсатора. Из-за невозможности визуального контроля это вызывает наиболее опасный вид утечек хладагента. Во избежание тяжелых последствий подобных аварий нужно при недостатке хладагента прекратить подачу забортной воды на конденсатор и тщательно проверить герметичность со стороны водяной полости течеискателем. Для проверки конденсатора на герметичность перекрываются клапаны на трубопроводах входа и выхода забортной воды конденсатора, и из него спускается вода. Затем в открытый водяной канал вводится зонд электронного течеискателя и водяная атмосфера проверяется на наличие паров хладагента. Если обнаружено наличие хладагента, отдается крышка конденсатора и проверяется вальцовка и сами трубки одна за другой. Нарушение герметичности в аммиачных аппаратах определяют по анализам воды и хладоносителя на присутствие аммиака. Утечку аммиака через неплотности соединений, сварных швов, сальников можно обнаружить с помощью индикаторной бумаги.

Выявленные трубки глушатся металлическими заглушками с двух концов, причем число заглушенных трубок не должно превышать 8% от общего количества.

Неплотности в вальцовке труб устраняют их подвальцовкой. Для этого корпус вальцовки (рис. 7.39.) с роликами и конусом вставляют в трубу.

Осевым смещением конуса регулируется давление роликов на внутреннюю поверхность трубы. При вращении конуса обеспечивается вращение роликов вокруг своей оси, а также вокруг оси трубы. Стенки трубы прижимаются к плоскости отверстий в трубной решетке, если в трубной решетке имеются кольцевые канавки, то металл трубы вдавливается в них, создавая большую плотность и прочность соединения. Привод конуса вальцовки может быть ручной или механический.

Рис. 7.39 . Вальцовка крепежная:

/ - корпус; 2 — конус; 3 — ролики; 4 — труба.|

В кожухотрубных аппаратах, работающих на смесевых хладагентах, для лучшего уплотнения и защиты от коррозии трубные решетки после тщательной очистки заливают эпоксидной смолой. В аммиачных установках эпоксидная смола не применяется, так как аммиак разъедает ее.

При ремонте, связанном со сваркой отдельных частей корпуса и заменой трубок, необходимо проверить аппарат на прочность гидравлическим давлением и на плотность — давлением воздуха по нормам, указанным в п.7.6.3. При этом сначала производится гидравлическое испытание, а потом воздушное. Такая последовательность объясняется меньшей опасностью испытания водой при недостаточной прочности аппарата.

Испарители.

Эксплуатация испарителей сводится к максимальному использованию их теплопередающей поверхности при безопасной работе компрессора, своевременному удалению снеговой шубы и организации, по необходимости, принудительного возврата масла из них в картер компрессора.

Оптимальное заполнение испарителя жидким хладагентом осуществляется настройкой соответствующего ТРВ (см. п.7.5.5). В холодильных установках с несколькими испарителями для достижения оптимального заполнения всех аппаратов необходимо контролировать перегрев параг выходящего из каждого испарителя, что практически осуществить весьма сложно. Однако контроль совершенно необходим, так как одни испарители могут работать с неполной нагрузкой, в то время как из других вследствие переполнения их хладагентом будет выходить влажный пар с содержанием жидкости.

В этом случае с испарителя, у которого проверяют настройку ТРВ, снимают снеговую шубу. После включения его в работу и достижения в камеры заданной температуры фиксируют интенсивность распределения инея по длине аппарата. Часть змеевика с меньшим инееобразованием содержит перегретые пары хладагента.

Степень заполнения испарителя жидким хладагентом может быть также определена путем ощупывания влажными пальцами очищенной от инея участка трубы аппарата при открытом соленоидном вентиле. В том месте, где кипит жидкий хладон, влажные пальцы прилипают к трубе, а на участке перегретого пара этого не наблюдается. Как видно, оба способа поиска окончания кипения жидкого хладагента в испарительной батарее (а значит, и определения степени ее заполнения) основаны на оценке интенсивности теплообмена. Жидкий хладагент имеет коэффициент теплоотдачи на порядок выше, чем парообразный.

В процессе нормального функционирования оптимально заполненный испаритель должен быть полностью покрыт инеем, однако при толщине слоя инея свыше 2 мм начинает происходить значительное снижение коэффициента теплопередачи, сигнализирующее о снятии снеговой шубы.

Нарастание «снеговой шубы» происходит вследствие замерзания влаги, выпадающей из воздуха камеры на поверхность испарителя. Образовавшийся снег значительно ухудшает эффективность работы испарителя, уменьшая коэффициент теплопередачи. Для снижения скорости нарастания снеговой шубы следует не допускать проникновение влаги извне, следить за герметичностью дверей и сокращать до минимума продолжительность пребывания обслуживающего персонала в камерах с минусовой температурой хранения. Снеговую шубу удаляют горячими парами хладагента или электрогрелками.

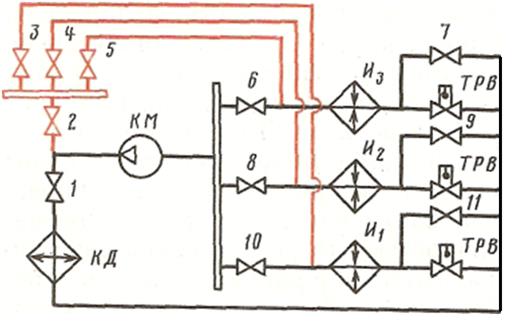

Рис.7.40. Принципиальная схема удаления «снеговой шубы» горячими парами хладагента.

На рис. 7.40. показана схема, где снятие шубы парами осуществляют последовательно включением на обогрев по одному испарителю. Для обогрева, например, испарителя И1 открывают общий клапан 2, клапаны 3 и 11, при этом клапаны 1 и 10 закрывают. Горячий пар от работающего компрессора через клапан 3 подается в отводящую магистраль испарителя И1, работающего в данном случае в режиме конденсатора — пар при прохождении по холодному змеевику испарителя конденсируется за счет таянья снеговой шубы. Образовавшийся жидкий хладагент через обводной клапан 11 поступает на входы испарителей И2 и Из, работающих в нормальном режиме охлаждения, и далее через клапаны 8 и б во всасывающий коллектор компрессора. Сразу же после снятия снеговой шубы рекомендуется осуществлять принудительный возврат масла из испарителя в картер компрессора. Отепление испарителя позволяет более эффективно удалять масло, поскольку его вязкость становится значительно выше, чем при низкой температуре.

В нормальном рабочем состоянии системы (см. рис.7.40) клапаны 2—5, 7, 9, 11 должны быть закрыты, а клапаны 1, 6, 8, 10 открыты; для принудительного возврата масла увеличивают подачу жидкого хладагента, например, в испаритель И1, для чего открывают ручной клапан 11 на обводной трубе ТРВ. Переход компрессора на влажный режим работы в этом случае является нормальным явлением. Примерно через 15 - 20 мин прекращают принудительный возврат масла из испарителя. Основанием для этого может служить также прекращение повышения уровня масла в картере компрессора.

При снятии снеговой шубы электронагревом, значительно увеличивается поступление жидкого хладагента испарителя, который может представлять большую опасность работающему компрессору. В этом случае перекрывается клапан за конденсатором и оставшийся хладагент из испарительной системы перекачивается в конденсатор до остановки компрессора прессостатом низкого давления (цикл продувки pump - down). Также возможна установка на линию всасывания накопителя, способного удержать жидкий хладагент из испарителя.

Во многих установках при работе на низких температурах часть циркулирующего масла скапливается в испарителях и на линии всасывания компрессора из-за низкой температуры и повышенной вязкости масла. Однако при снятии снеговой шубы температура маслохладоновой смеси возрастает, а вязкость масла падает, и остающееся масло переносится в испаритель. Если снятие снеговой шубы производится с достаточной периодичностью, уровень масла в картере не успевает значительно понизиться, и отразиться на работе системы смазки. Процедура принудительного возврата масла из испарителей в картер компрессора рассмотрена в п.7.6.4. Установка маслоотделителя облегчает проблему возврата масла в картер компрессора.

7.7.5. Выбор ТРВ, приборов автоматики, настройка.

Терморегулирующие вентили(см. также § 5.3).

Выбор ТРВ.

При определении соответствующего типа ТРВ (рис. 7.41.) необходимо руководствоваться следующими исходными данными:

- тип хладагента;

- производительность испарителя;

- давление кипения;

- давление конденсации;

- степень переохлаждения;

- компенсация внутреннего или внешнего давления.

Рис. 7.41 . ТРВ.

Распространенные в судовой холодильной технике ТРВ типа T/TE2 и TE5 – TE55 фирмы «Данфосс» имеют медный корпус, причем производительность первых от 0,5 до 15,5 кВт (R22), а вторых – от 19,7 до 356 кВт (R22). Второй тип имеет внешнее уравнивание давления. ТРВ больших размеров, начиная с TE5, поставляются тремя отдельными частями: корпус, клапанный узел и термостатический элемент. Существуют и другие модели ТРВ.

Рис. 7.42 . Маркировка ТРВ.

На кожух мембраны нанесена этикетка с маркировкой ТРВ (рис. 7.42). На этикетке указывается тип вентиля (с кодовым номером), диапазон температуры кипения, максимальное давление регулирования, максимальное давление испытания PB/MWP и обозначение типа хладагента для этого вентиля: X-R22; N-R134a; S - R404A / R507; Z - R407C.

Определение производительности для заказа ТРВ определяется по производительности испарителя, уменьшенной на коэффициент переохлаждения перед ТРВ (табл. 7.6 .)

Табл. 7.6. Таблица поправочных коэффициентов.

| ∆Tохл, K | |||||||||

| Поправочный коэффициент | 1,00 | 1,06 | 1,11 | 1,15 | 1,20 | 1,25 | 1,30 | 1,35 | 1,39 |

Пример: производительность испарителя – 15 кВт;

Переохлаждение – 10 K;

Поправочный коэффициент – 1,06;

Скорректированная производительность: 15/1,06 = 14,15 кВт

При выборе ТРВ необходимо учитывать также тип заправки термосистемы с термобаллоном.

У ТРВ существует три типа заправки термобаллона:

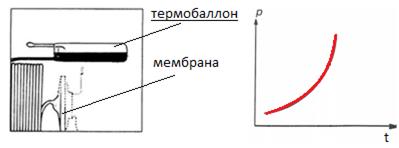

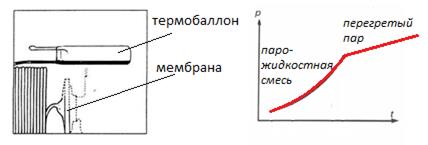

Универсальная заправка (рис.7.43.).

При универсальной заправке количество жидкости в термобаллоне настолько велико, что какой бы ни была его температура по отношению к температуре ТРВ, в термобаллоне всегда будет оставаться жидкость. Здесь имеет место перемещение рабочего вещества в жидкой фазе. Поэтому подобные ТРВ имеют большой объем термобаллона и очень большие постоянные времени.

Рис. 7.43. ТРВ с универсальной заправкой и его характеристика

ТРВ с универсальной заправкойнаиболее часто применяются в установках, где не требуется ограничение давления, и температура в термобаллоне может быть выше температуры в термосистеме. Они широко используются также при повышенных температурах и давлениях кипения.

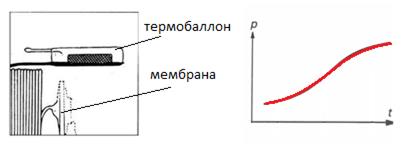

Заправка MOP (рис. 7.44.) (Maximum Operating Pressure — максимальное рабочее давление).

MOP – это максимальное допустимое давление в термобаллоне. ТРВ с заправкой МОР имеют небольшое количество жидкости в термобаллоне. Поэтому давление в термобаллоне определяется только температурой жидкости. Когда давление в термобаллоне приближается к MOP менее, чем на 0,3 – 0,4 бар, вентиль начинает закрываться, пока полностью не закроется. При этом давление в термобаллоне будет равно MOP. При достижении MOP жидкость в термобаллоне испаряется. Ввиду малого объема жидкости термобаллоны имеют небольшой размер и ТРВ обладают быстрой реакцией на изменение температуры.

Рис. 7.44. ТРВ с заправкой MOP и его характеристика

Конденсация наполнителя всегда происходит в самом холодном месте, поэтому термобаллон должен быть самой холодной частью ТРВ. . В противном случае начнется перетекание заправленной жидкости в полость над мембраной и ТРВ перестает работать. ТРВ с заправкой МОРиспользуются в моноблочных агрегатах, в которых при запуске желательно ограничивать давление всасывания (авторефрижераторы, воздушные кондиционеры).

Заправка термобаллона адсорбционным наполнителем (рис. 7.45.).

При заправке адсорбционным наполнителем,внутри термобаллона содержится материал с высокой пористостью, т.е. с большим отношением поверхности к массе. Достоинство этого наполнителя в обеспечении медленного открытия ТРВ во время повышения температуры термобаллона и быстрое закрытие при понижении. Часто этот тип заправки называют также МОР с наполнителем и переводят как «Motor Overload Protection», т.е. «Защита двигателя от перегрузки». Заправка MOP с адсорбционным наполнителем обеспечивает работу при перегреве на 2 – 4 ⁰C меньшем, чем это достигается с другими типами заправки. Исходя из вида характеристики, термобаллоны с подобной заправкой имеют очень хорошее ограничение по максимальному давлению при высоких температурах.

Рис. 7.45. ТРВ с адсорбционным наполнителем в термобаллоне и его характеристика.

Используются в холодильных установках, у которых работа испарителей протекает с высокой интенсивностью теплопередачи, например, в установках с воздушными кондиционерами или в установках с пластинчатыми теплообменниками.

Независимо от типа заправки, термобаллон устанавливается на гладком, хорошо очищенном горизонтальном участке трубопровода после испарителя и крепится к верхней образующей трубы хомутом. Подобное крепление исключает ложное влияние протекающих снизу частиц жидкого хладагента и масла. Термобаллон соединяется с регулирующим вентилем капиллярной трубкой, имеющей кольцо диаметром 80—100 мм. Подобное кольцо сглаживает нежелательные колебания давления в термосистеме при переходных процессах. Необходимо следить за тем, чтобы капилляр не касался всасывающей трубы.

Настройка ТРВ.

Настройка терморегулирующего вентиля в первую очередь сказывается на заполнении испарителя жидким хладагентом, а отсюда на безопасности работы компрессора и экономичности функционирования всей холодильной установки. При переполнении испарителя жидким хладагентом (малый перегрев пара) могут возникнуть условия, резко снижающие эффективность работы компрессора («влажный ход») и угрожающие его безопасной работе вплоть до гидравлического удара. При слабом заполнении (увеличенный перегрев пара) — производительность испарителя снизится, скорость движения пара к компрессору также упадет, что отразится на нормальном возврате масла в компрессор.

Настройка ТРВ производится регулировочным винтом. У ТРВ фирмы «Данфосс» при вращении винта по часовой стрелке перегрев повышается, при вращении против часовой стрелки — понижается. При температуре кипения 0°С для ТРВ марки Т2/ТЕ2 полный оборот винта меняет температуру перегрева примерно на 4°K, а начиная с ТЕ5 и далее, полный оборот винта дает изменение температуры перегрева около 0,5°К. При настройке ТРВ следует учитывать замедленную реакцию всей системы на изменение затяга пружины. Поэтому настройку проводят поэтапно, поворачивая винт ТРВ на 1 об. (для ТРВ типа Т2/ТЕ2 на 1/4 оборота) и выжидая после каждого изменения настройки 15—20 мин.

Настройку ТРВ следует проводить с соблюдением некоторых общих правил.

· При настройке всегда определяйте исходное положение регулировочного винта. Для этого регулировочный винт требуется завернуть до упора, считая количество выполненных оборотов и затем вернуть винт в исходное положение.

· Настройку ТРВ нужно проводить последовательно по одному, учитывая, что изменение настройки одного ТРВ может сказаться на изменении подачи в других ТРВ.

· Перед настройкой ТРВ снеговая шуба с этого испарителя должна быть предварительно снята, а сам он введен в режим нормального функционирования.

· Настройку ТРВ проводить для невысоких значений давления конденсации, при которых перегрев имеет минимальное значение.

Качество настройки ТРВ в судовых условиях можно определить визуально по состоянию поверхности испарителей и, более точно, используя дополнительные приборы и измерения.

В дополнении к рассмотренным методам оценки (п.7.7.4) степень заполнения испарителей плюсовых камер можно также оценить по состоянию снеговой шубы на выходе из испарителя. Если весь испаритель и его выходной трубопровод на длине примерно 10 – 20 см покрыт снеговой шубой, то настройка ТРВ этого испарителя, как показывает практика, не нуждается в корректировке. Отсутствие на выходном трубопроводе снеговой шубы указывает на недостаточное заполнение испарителя жидким хладагентом, требующим ослабление настроечной пружины на 1 оборот (для ТРВ типа Т2/ТЕ2 на 1/4 оборота). Снеговая шуба значительной протяженности на выходном трубопроводе испарителя говорит о его переполнении жидким хладагентом. Настроечную пружину ТРВ следует подтянуть на 1 об. (для ТРВ типа Т2/ТЕ2 на 1/4 оборота). После изменения настройки ТРВ оценить результат и принять дальнейшее решение можно не ранее чем через 15—20 мин.

Если выходы испарителей минусовых камер непосредственно соединены с клапанной коробкой на всасывании компрессора, то степень заполнения их жидким хладагентом в судовых условиях можно оценить по состоянию поверхности соответствующего клапана. Наличие снеговой шубы на поверхности клапана указывает на переполнение соответствующего испарителя жидким хладагентом. Пружину ТРВ следует ослабить на 1 об. (для ТРВ типа Т2/ТЕ2 на 1/4 оборота). Сухая поверхность клапана свидетельствует о недостаточном заполнении испарителя жидким хладагентом. В этом случае пружину ТРВ необходимо подтянуть на 1 об. (для ТРВ типа Т2/ТЕ2 на 1/4 оборота). В обоих случаях о результатах изменения настройки ТРВ и дальнейших шагах можно судить через 15—20 мин. Влажная поверхность клапана указывает на оптимальное заполнение испарителя жидким хладагентом.

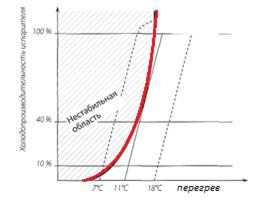

Другой, более точный способ настройки ТРВ, связан с положениями теории минимального устойчивого управляющего сигнала, разработанной фирмой «Данфосс» в середине прошлого века. В соответствии с ней, для каждой системы регулирования заполнения испарителя существует кривая устойчивости ее работы (рис. 7.46.). Для устойчивой работы испарителя ее характеристика должна проходить справа от кривой. Работа в нестабильной области, слева от кривой устойчивости, нежелательна.

.

Рис.7.46. Кривая устойчивости системы автоматического регулирования питания испарителя.

Для поддержания оптимальной холодопроизводительности испарителя необходимо обеспечить определенный минимальный перегрев хладагента. или минимальную площадь перегрева. При дальнейшем уменьшении перегрева управляющий сигнал может резко ослабеть, и система регулирования войдет в зону нестабильности. Для этой зоны характерны колебания давления в испарителе, связанные с неспособностью ТРВ обеспечить стабильную минимальную подачу жидкого хладагента для поддержания минимального перегрева из-за критической минимальной величины управляющего сигнала (по аналогии с минимально устойчивыми оборотами у дизелей). Эти колебания можно отчетливо ощутить рукой на выходном трубопроводе испарителя, либо установив в месте крепления термобаллона ТРВ дополнительный датчик электронного термометра.

Если испаритель работает в режиме переполнения жидким хладагентом, то на выходе из него будут ощущаться колебания давления. Дальнейшее увеличение подачи может прекратить эти колебания давления, однако компрессор в этом случае будет заливать жидким хладагентом из этого испарителя и он выйдет на опасный режим работы. Поэтому при обнаружении пульсации давления на выходе из испарителя нужно поворачивать регулировочный винт по часовой стрелке, постепенно повышая перегрев до прекращения колебаний давления. Поворачивать винт нужно не более чем на 1 об. (для ТРВ типа Т2/ТЕ2 на 1/4 оборота) с последующей выдержкой 15 – 20 минут. После прекращения колебаний, вновь понемногу поворачивать винт против часовой стрелки до точки начала колебаний. И после этого окончательно повернуть винт по часовой стрелке примерно на 1 оборот (для Т2/ТЕ2 на 1/4 оборота). При такой настройке колебания давления будут отсутствовать, а испаритель работать в оптимальном режиме. Изменения перегрева в диапазоне ±0,5 °С не рассматриваются как колебания.

Если в испарителе имеет место чрезмерный перегрев, то на выходе будет постоянное давление. Уменьшить перегрев можно вращая регулировочный винт против часовой стрелки с соблюдением процедуры, рассмотренной выше, постепенно выходя на точку колебаний давления . После этого повернуть винт по часовой стрелке на один оборот (для ТРВ типа Т2/ТЕ2 на 1/4 оборота). При такой настройке колебания давления прекратятся, а испаритель будет работать в оптимальном режиме

Возникновение нестабильных ситуаций возможно не только из-за неправильной настройке ТРВ, но и при низком давлении конденсации. Объем холодильного агента, проходящего через ТРВ, пропорционален разнице давления, действующего на него. При слишком низком давлении конденсации снижается объем прохождения холодильного агента до опасно низких величин, при которых возможно вхождение в зону неустойчивой работы и переполнение испарителей жидким хладагентом. Именно по этой причине настройку ТРВ нужно проводить при не высоком давлении конденсации.

При настройке могут возникнуть две ситуации:

1. При полностью вывернутом регулировочном винте не удается добиться пульсаций давления. Это значит, что ТРВ, даже при полностью ослабленной пружине, имеет холодопроизводительность ниже, чем холодопроизводительность испарителя. Подобное может произойти, если :

· проходное сечение ТРВ слишком мало;

· в установке не хватает хладагента.

2. При полностью завернутом регулировочном винте не удается исключить обнаруженные пульсации давления. Это означает, что ТРВ, даже при полностью сжатой пружине, сохраняет производительность выше, чем у испарителя. В этом случае:

· проходное сечение ТРВ слишком велико;

· малая холодопроизводительность испарителя.

Замена клапанных узлов.

Если не удается найти режим настройки, который устраняет пульсации давления, не исключено, что пропускная способность ТРВ слишком велика. В этом случае, чтобы снизить подачу жидкого хладагента, нужно заменить ТРВ или сменить клапанный узел. Если перегрев в испарителе слишком большой, пропускная способность ТРВ мала. Тогда, чтобы повысить расход, нужно также поменять клапанный узел. ТРВ компании Danfoss марки ТЕ поставляются с комплектом сменных клапанных узлов. ТРВ марки ТКЕ имеют фиксированный клапанный узел.

В случае, когда настройка ТРВ и замена клапанных узлов не дают желаемого результата, требуется внести изменения. Например, использовать терморегулирующий вентиль с ограничением максимального рабочего давления (МОР), который сможет ограничить давление кипения, установить регулятор давления кипения «до себя» или регулятор давления конденсации. Эффективность системы может быть увеличена установкой теплообменного аппарата, который обеспечит переохлаждение хладагента приблизительно 5 К. Для этого в холодильных системах трубопровод линии всасывания и трубопровод жидкости соединяют друг с другом на длине 0,5—1,0 м.

Наиболее часто встречающиеся неисправности в работе ТРВ связаны с засорением его фильтра и замерзанием дроссельного отверстия. Признаком засорения фильтра является покрытие инеем входного штуцера вследствие дросселирования хладагента при проходе через засоренную фильтрующую сетку. Образование ледовой пробки в дроссельном отверстии ТРВ, наоборот, приводит к оттаиванию инея с поверхности выходного штуцера и поверхности последующих элементов. После прогрева ТРВ горячей водой циркуляция хладагента в испарительной батарее возобновляется (в отличие от засорения ТРВ). Признаком нормальной работы ТРВ служит обмерзание труб и арматуры за ТРВ, включая выходной штуцер.

В ТРВ с внешним уравниванием давления предусмотрена уравнительная трубка, врезаемая на небольшом расстоянии от термобаллона по ходу пара. Кроме того, ТРВ такого типа всегда размещается вне охлаждаемого помещения (в то время как ТРВ с внутренним уравниванием давления могут располагаться как внутри, так и снаружи камеры). Независимо от типа ТРВ нарушение герметичности термосистемы приводит к полному его закрытию при любых режимах и настройках.

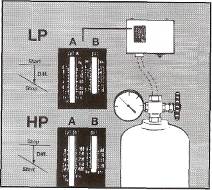

Реле давления(прессостаты) (реле низкого давления, реле высокого давления, реле контроля смазки) (см. также §§ 5.4, 5.7).

Эксплуатация реле давлений предполагает периодическую проверку соответствия заданного и фактического значений давления срабатывания приборов. В зависимости от выполняемых функций существуют различные способы их проверки. Реле низкого давления РНД устанавливаются на всасывающей полости компрессора и могут использоваться в качестве регуляторов давления всасывания компрессора (температуры кипения хладагента), а также служить приборами защиты.

Выбор.

Для герметичных установок используются прессостаты KP с паяным соединением. Для установок на аммиаке используется серия KP в варианте KP-A. Для холодильных установок со значительным объемом заправки для безопасности лучше использовать модель KP7/17 с двумя сильфонами: если один ломается, система останавливается без потерь заправки.

Настройка

Установка нового прессостата взамен старого предполагает его первоначальную настройку с использованием баллона со сжатым газом. В процессе настройки нужно добиться, чтобы контакты переключателя правильно соединялись при работе прибора. В остальных случаях настройку можно вести на работающей установке.

Настройка реле низкого давления (LP) (рис.7.47.):

Рис. 7.47. Настройка прессостатов.

Настройка реле низкого давления (РНД) проводится в следующей последовательности:

· на шкале задания А выставляется давление включения (CUT IN) компрессора;

· на шкале дифференциала В задается зона нечувствительности (дифференциал DIFF).

· Давление выключения будет равно давлению включения (CUT IN) минус зона нечувствительности (DIFF). Однако, при любой настройке, минимальное давление выключения компрессора должно быть выше атмосферного давления.

При проведении настройки нужно учитывать, что деления на шкалах носят ориентировочный характер. Кроме того, один оборот винта настройки давления включения равен 0,7 бар. Один оборот винта дифференциала - 0,15 бар.

В холодильной установке РНД управляют работой компрессора, меняя его холодопроизводительность путем отключения отдельных цилиндров или способом «пуск — остановка» (§ 5.4). Об исправности и точности их работы можно судить непосредственно в процессе эксплуатации холодильной установки по значениям давления, при которых компрессор включается и останавливается, и в случае необходимости проводить соответствующую настройку, рассмотренную выше. Если же прибор используется в качестве защиты, то периодически (один раз в месяц), прикрывая всасывающий клапан, проверяют соответствие фактического давления, которое он показывает при размыкании контактов реле заданному значению. По разности давления выключения и включения компрессора оценивают действительную нечувствительность прибора.

В случае управления установкой способом «пуск-остановка» компрессора о правильности настройки давления выключения компрессора можно судить по последовательности работы компрессора и соленоидного вентиля камеры с низкой температурой. Последний соленоидный вентиль должен закрываться раньше, чем останавливается компрессор. Иначе компрессор будет работать короткими циклами. При несогласованности работы компрессора и реле температуры последней закрывающейся камеры необходимо изменить либо настройку РНД в сторону снижения давления выключения, но не более чем до 0,11 МПа во избежание вакуума на всасывании, либо настройку реле температуры этой камеры. Настройка РНД на давление выключения более низкое, чем это требуется по условиям эксплуатации, приводит к более быстрому образованию инея в испарителях и снижению экономичности работы установки.

Правильная настройка в РНД давления включения должна включать компрессор после открытия соленоидного вентиля. Если этого не происходит, необходимо изменить настройку РНД в сторону увеличения давления включения компрессора, иначе он также будет работать короткими циклами.

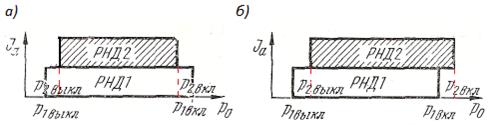

Рассмотрим два возможных случая настройки РНД для изменения холодопроизводительности компрессора отключением его цилиндров (рис. 7.48.). Пусть РНД1 управляет пуском/остановкой компрессора и его первой ступенью, а РНД2 – второй ступенью компрессора

Рис. 7.48 . Диаграмма работы прессостатов для различных вариантов настройки РНД2.

На рис. 7.48, а показан вариант, когда давление включения р2вкл РНД2 меньше давления включения р1вкл РНД1 компрессора. Пусть компрессор в данный момент остановлен. Тогда давление во всасывающей магистрали начнет повышаться и вначале замкнутся контакты РНД2. Дальнейший рост давления вызовет включение РНД1 ипуск компрессора. После отключения пускового разгрузочного устройства компрессор сразу начнет работать с полной производительностью, понижая давление на всасывании. При достижении значения р2выкл вторая ступень выключится и компрессор на участке от p2выкл до p1выкл будет работать с пониженной холодопроизводительностью.

Итак, к недостаткам этого варианта настройки можно отнести включение в работу компрессора сразу с полной производительностью и работа с ней до давления p2выкл даже при нагрузках, меньших 50% холодопроизводительности компрессора в режиме «пуск – остановка». При нагрузках 50% <QH<100% вторая ступень работает циклично, а компрессор — непрерывно.

На рис. 7.48, б показан другой вариант настройки, когда давление включения р2вкл РНД2 больше давления включения р1вкл компрессора. В этом случае при остановленном компрессоре повышение давления на всасывании вызовет замыкание контактов РНД1 и пуск компрессора с одной ступенью производительности. Если тепловая нагрузка меньше 50% холодопроизводительности компрессора, давление всасывания начнет падать и при p1выкл компрессор остановится. Таким образом, в этом диапазоне нагрузок компрессор работает c половиной холодопроизводительности в режиме пуск — остановка, продолжительность цикла работы увеличивается, частота пусков уменьшается, а вторая ступень вообще не работает. При тепловых нагрузках свыше 50% холодопроизводительности компрессор работает непрерывно, а вторая ступень — циклично (см. также §. 5.4).

Дата добавления: 2016-06-29; просмотров: 3146;