Температурный режим компрессора.

Температура нагнетания.

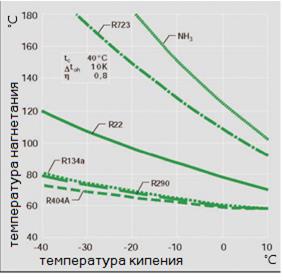

Эта температура измеряется по термометру, установленному на нагнетании компрессора, и зависит в основном от давления кипения, конденсации и температуры перегрева на всасывании компрессора. Значения температуры нагнетания в зависимости от температуры (давления) кипения для некоторых типов хладагентов приведены на рис. 7. 31.

Рис. 7.32 . Зависимости температуры нагнетания от температуры кипения для хладагентов R404A, R134a, R290, R22, R723, NH3 .

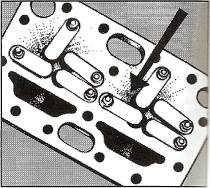

В цилиндрах поршневых компрессоров масляная пленка исчезает с его стенок при температуре свыше 155 - 160⁰C, а подгорание большей части масел начинается при температуре свыше 177⁰C (рис. 7.33 .). Поэтому температура поршней в процессе эксплуатации должна быть не более 150⁰C.

Рис. 7.33. Нагар на клапанной плите.

Оценить ее можно, измерив инфракрасным термометром (рис. 7.34.) температуру нагнетательного патрубка компрессора на расстоянии 15 см от нагнетательного клапана, которая будет на 10 - 25⁰C ниже реальной температуры поршня в зависимости от типа компрессора и условий эксплуатации.

Рис. 7.34. Инфракрасный термометр.

Стоимость инфракрасного термометра невелика, а польза от него большая.

Опыт показывает, что:

- превышение температуры нагнетательного патрубка свыше 135⁰C неизбежно приводит к поломкам;

- превышение температуры нагнетательного патрубка свыше 120⁰C ведет к высокому риску возникновения поломок;

- температура нагнетательного патрубка до 120⁰C создает условия нормальной длительной работы компрессора.

Увеличение температуры нагнетания,в основном, обусловлено понижением температуры кипения, повышенным давлением в конденсаторе, наличием в системе воздуха, а также значительным перегревом паров на всасывании компрессора. Кроме причин, рассмотренных в п. 7.5.4., увеличение перегрева паров на всасывании компрессора может возникнуть из-за конструкционных неисправностей.

Пропуски в лепестках клапанов способствуют смешению холодного пара из испарителя с горячим из нагнетательной полости и приводят к нагреванию всасываемого пара и, в конечном итоге, к повышению температуры нагнетания. Значительный износ цилиндропоршневой группы вызывает увеличенное перетекание горячего пара через компрессионные кольца из нагнетательной полости во всасывающую полость и вызывает повышение температуры нагнетания. Нарушение охлаждения компрессора из-за недостаточной подачи воды в его рубашку или засорения водяных полостей, неисправность предохранительного клапана также могут быть причиной высокой температуры нагнетания.

Высокая температура ускоряет процессы разложения масла, вызывает повышенный износ вкладышей и поршней компрессора вследствие уменьшения вязкости масла, образует нагар масла в клапанах и кольцах и повышает унос масла из компрессора в систему ,поэтому работа с ненормально высокой температурой на линии нагнетания должна быть исключена, так как рано или поздно приведет к аварии компрессора.

Высокая и низкая температура картера компрессора.

Температура картера не должна превышать температуру машинного отделения более чем на 25-30 °С. Картер компрессора нагревается от смазочного масла, вылетающего из зазоров кривошипных подшипников, и его температура косвенно указывает на температурный режим и условия их работы. Кроме того, температура картера может повыситься вследствие значительных пропусков паров хладагента через поршневые кольца.

Низкая температура картера компрессора указывает на перелив жидкого хладагента из испарителя и его поступление в картер компрессора. В этом случае хладагент смешивается с маслом и кипит в картере в процессе работы компрессора с образованием пены, хорошо видной в смотровом стекле. Подобный режим эксплуатации может вызвать гидроудары. Низкая температура окружающей среды кроме снижения температуры картера и компрессора, способствует большему поглощению хладагента маслом и, при отсутствии подогревателя картера , может вызвать кипение масла при пуске с предсказуемыми последствиями.

Дата добавления: 2016-06-29; просмотров: 14667;