РУДНОТЕРМИЧЕСКИЕ ПЕЧИ

Особенности потребления электроэнергии руднотермическими печами

Одним из наиболее энергоемких электроприемников являются руднотермические печи (РТП). До 8% всей выработанной в стране электроэнергии идет на нужды рудной электротермии. РТП используются для производства ферросплавов, штейнов, сплавов цветных металлов, карбида кальция, желтого фосфора и других технологических процессов.

Руднотермические печи питаются обычно трехфазным переменным током промышленной частоты. Используются трехэлектродные и шестиэлектродные печи с большим разнообразием геометрических параметров и конфигураций ванн (круглых, прямоугольных, овальных и т. д.). Иногда применяются и однофазные (чаще всего двухэлектродные) печи небольшой мощности.

В России при выплавке ферросплавов используют трехэлектродные круглые РТП мощностью до 63 МВ×А, карбида кальция — до 60 МВ×А, для получения фосфора — до 80 МВ×А. Аналогичные мощности имеют и прямоугольные печи. Электроснабжение РТП производят на напряжении 6—220 кВ по системе глубокого ввода через понизительные трансформаторы (один трехфазный или три однофазных, включенных в трехфазную систему). РТП имеют сложную короткую сеть, способную пропускать очень большие вторичные токи (до 100 кА).

Из-за многообразия технологических процессов в РТП по-разному происходит преобразование электрической энергии в тепловую. Различают печи, которые работают с ярко выраженным дуговым разрядом (открытым или горящим в закрытом тигле), со слабо выраженной дугой, и печи, в которых дуга практически отсутствует, а преобразование энергии происходит за счет протекания тока по шихте или расплавленному шлаку.

Печи с открытой дугой (рафинировочные) имеют характеристики электропотребления, близкие к дуговым сталеплавильным печам в рафинировочный период. Это печи периодического действия с выраженным колебательным режимом работы. Большинство РТП имеют непрерывный режим работы, длящийся несколько месяцев. Поэтому их коэффициент включения близок к единице. Хорошо теплоизолированная дуга обеспечивает спокойное устойчивое потребление энергии с отсутствием эксплуатационных КЗ. При работе в стационарном режиме ток и напряжение печи имеют практически синусоидальную форму (уровни 2, 3 и 5-й гармоник тока в большинстве печей не превышают 1 — 1,5%). Расход электроэнергии значителен и в зависимости от вида получаемого продукта достигает

(3 - 10)×103 кВт×ч / т.

Режим РТП характеризуется сравнительно высокой степенью равномерности. Однако изменение качества составляющих шихтовой смеси, неполадки в различных технологических системах, обеспечивающих нормальную работу печи, а также ограничения, электропотребления вызывают необходимость изменения мощности печей в пределах +5 ¸ -50% номинальной, при этом коэффициент заполнения их индивидуальных суточных графиков работы составляет 0,72—0,98.

Коэффициент загрузки с повышением мощности несколько снижается и для печей различной технологии составляет:

· для ферросплавных и карбидных печей мощностью 4,5— 22,5 МВ×А 0,95—0,92;

· для ферросплавных печей мощностью 48—63 МВ×А 0,9;

· для карбидных печей мощностью 40—60 МВ×А 0,85—0,8;

· для фосфорных печей мощностью 48 МВ×А и выше 0,8—0,75.

Обычно на предприятии устанавливаются несколько печей, которые имеют коэффициент разновременности максимумов нагрузки в пределах 0,91—0,96. Это позволяет повысить коэффициент заполнения графика нагрузки предприятия до 0,84—0,96 за счет совмещения нагрузок печей.

Руднотермические печи с круглой ванной обычно имеют незначительный перекос полезных мощностей отдельных фаз (не более 2—5%), чему немало способствует тщательное проектирование и изготовление коротких сетей. В то же время несимметрия фазных мощностей на прямоугольных карбидных печах с расположением электродов в линию достигает 30—40% даже при использовании метода их выравнивания с помощью пофазного регулирования напряжения трансформатора. Это может оказывать существенное влияние на питающую сеть.

Естественный коэффициент мощности РТП зависит от вида технологического процесса и составляет 0,72—0,97. Ферросплавные печи имеют cosj в пределах 0,9—0,77, который снижается с ростом единичной мощности агрегата. У карбидных печей cosj составляет 0,78—0,93. Фосфорные печи, печи для получения никелевого штейна имеют более высокие значения коэффициента мощности, доходящие до 0,95—0,97. Самое низкое значение cosj имеют печи по производству силикоалюминия, которое лежит в пределах 0,7—0,72. Такие различия в значениях cosj объясняются различием электротехнологических процессов, протекающих в печах, и связанных с ними сопротивлений ванн. Печи, требующие для своей работы больших токов и меньших вторичных напряжений, имеют более низкое значение cosj. С увеличением мощности и геометрических размеров коэффициент мощности всех типов печей снижается.

Сравнительно низкие значения cosj из-за высоких единичных мощностей вызывают значительное потребление из системы реактивной мощности. В отличие от ДСП ее значение довольно стабильно. Для уменьшения загрузки подводящих сетей реактивной мощностью и снижения потерь электроэнергии крупные РТП оборудуются индивидуальными или групповыми установками компенсации реактивной мощности (как поперечной, так и продольной).

|

В отличие от поперечной продольно-емкостная компенсация оказывает влияние на электрические характеристики печей: происходит уменьшение эквивалентного реактивного сопротивления печи, возрастает напряжение. В результате значительно растут полезная мощность и ток электродов в режиме максимальной мощности (рис. 4.1).

Рис. 4.1. Электрические характеристики одной фазы шестиэлектродной печи для производства силикомарганца с УПК (сплошные линии) и без УПК с трансформатором повышенной мощности (штриховые): 1 — коэффициент мощности; 2 — полезная мощность; 3 — токи, соответствующие максимумам полезных мощностей; 4 — средний рабочий ток

Существенное значение установки продольной емкостной компенсации (УПК) имеют для улучшения характеристик мощных трехэлектродных печей с прямоугольной ванной и расположением электродов в линию. На таких печах УПК можно включать только на крайних фазах, в результате чего неравномерность распределения мощностей снизится до 15—16%.

Сравнительные технико-экономические исследования показывают, что по приведенным затратам схемы поперечной и продольной емкостной компенсации примерно равноценны. Поэтому выбор метода компенсации определяется теми вариациями технических характеристик печей с компенсацией, которые имеют наибольшее воздействие на конкретный технологический процесс, схемы электроснабжения, особенности конструкции печей и их электрооборудование.

|

На трехэлектродных печах мощностями выше 30—50 МВт значение реактивной мощности становится равной или больше активной, при этом занимаемая компенсирующими устройствами производственная площадь и их мощность резко возрастают (рис. 4.2), а эффективность обычно применяемых схем питания заметно снижается. Это вынуждает изменять конструктивные схемы РТП, в первую очередь применять большое число электродов (6, 9, 12 и т. п.). В настоящее время широко применяются шестиэлектродные прямоугольные ферросплавные печи мощностью 63 МВ×А (57—58 МВт), хорошо зарекомендовавшие себя на практике. Разработаны проекты 12-электродных кольцевых печей, которые могут применяться при мощностях 100 МВт и выше. Однако увеличение количества электродов вызывает усложнение конструкций печей, повышение их материалоемкости и, как следствие, снижение надежности.

Рис. 4.2. Влияние активной мощности печи на мощность трансформаторов Sтр и конденсаторных батарей QC (а), а также на площадь F (пунктир) и объем V помещений для источников питания РВП (б): 1 — продольная компенсация; 2 — поперечная компенсация; 3 — пониженная частота

Другим путем обеспечения высоких электротехнических характеристик мощных РТП является снижение частоты переменного тока. Кроме компенсирующего фактора понижение частоты вызывает ослабление поверхностного эффекта и эффекта близости в проводниках короткой сети, в результате чего значительно снижаются активные потери и нагрев конструкций, при этом растет КПД печи и снижается расход электроэнергии.

Выбор частоты определяется электротехническими и технологическими соображениями. Ввиду значительной инерционности печи снижение частоты до 0,5—5 Гц не приводит к изменению технологии процесса и заметным колебаниям температуры. При меньших частотах возможно возникновение заметных электролизных проявлений с вредными последствиями.

Особенности взаимодействия руднотермических печей с энергосистемами

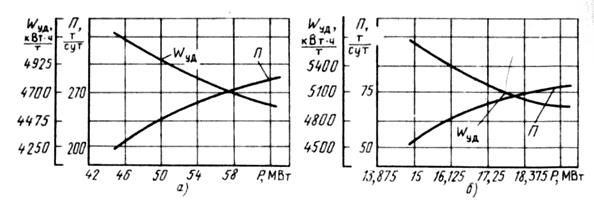

Основным параметром РТП является потребляемая мощность, от которой в первую очередь зависят нормальный ход технологического процесса, производительность и удельный расход электроэнергии. С увеличением мощности возрастает производительность и снижается расход электроэнергии (рис. 4.3). Пределы длительного времени изменения мощности печей ограничены как по электротехническим, так и по технологическим соображениям. При чрезмерном повышении мощности возрастают потери в короткой сети и ухудшается ее температурный режим. Кроме того, возможны перегрев шихты в центральной зоне печи, прохождение нежелательных химических реакций и ухудшение качества продукта. Нередко при этом нарушаются тепловые условия работы футеровки стен и подины, что вызывает их преждевременный износ. При длительном снижении мощности уменьшается объем реакционных тиглей, возможно, их разобщение и создание в центральной части ванны застойной зоны, что неблагоприятно сказывается на технологии процесса.

Печи химической электротермии (для получения карбида кальция и желтого фосфора) могут работать в трех режимах: режиме максимальной мощности, характерном рабочем режиме и режиме пониженной мощности. В первом режиме потребляемая активная мощность ограничена либо установленной мощностью трансформатора, либо пропускной способностью токоподвода и электродов, либо параметрами сырья. При рабочем режиме потребляется средняя мощность, которая может быть обеспечена в случае отсутствия организационных причин ее снижения. В третьем режиме печи работают при внешних ограничениях потребляемой мощности.

Рис. 4.3. Зависимость производительности и удельного расхода электроэнергии от мощности для печей РПЗ-63 (а) и РКЗ-21 (б)

Допустимые колебания электротехнологических параметров имеют довольно широкие пределы. Это сказывается не только на производительности печей, но и на качестве целевого продукта.

На ферросплавных печах допустимый уровень снижения мощности составляет 15—25% номинального значения при длительности не более

6 ч в сутки, что эквивалентно отклонению напряжения на 7—11%.

Особенностью РТП является частая коммутация их электрооборудования. Для регулирования электрического режима применяются системы управления (типа АРР-1, «Фоскар», Ш-9701 и др.), один из контуров которых использует переключатель ступеней напряжения трансформатора (ПСН). В результате число переключений ступеней напряжения достигает 300—400 в сутки. ПСН является одним из наиболее уязвимых узлов электрооборудования печей.

Приведенная частота отказов ПСН еще очень высока и составляет 0,2—0,25 отказов в год при средней продолжительности ремонта 110—120 ч. Поэтому идут непрерывные работы по созданию надежных ПСН как с активными токоограничивающими сопротивлениями, так и с тиристорными контакторными устройствами. Такие переключатели позволяют производить 100—120 тыс. переключений без осмотра при общем ресурсе по износу 1 млн. переключений.

Рис. 4.4. Переходные характеристики изменения производительности печи РПЗ-63: а — при отключении; б — при отключении, затем простое длительностью 2 ч и последующем включении в работу

Велико и число полных коммутаций печи (операций «включено — отключено»). Оно составляет около 700—1000 в год. Поэтому применяемые выключатели должны иметь высокий ресурс, допускать не менее 20 тыс. переключений без ремонта. В этом случае ремонт выключателей можно совместить с капитальным ремонтом печи.

Одновременно с коммутациями происходят резкие изменения нагрузки, которые могут приводить к отклонению питающего напряжения на ±10%.

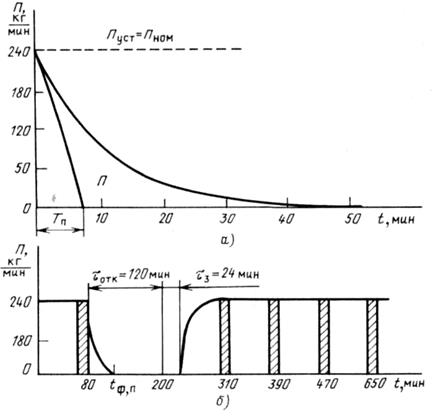

РТП как приемник электрической энергии представляет собой инерционный объект. На рис. 4.4, а приведены кривые изменения производительности электропечи РПЗ-63 для выплавки силикомарганца при ее отключении. Из их анализа видно, что печь по своим динамическим характеристикам близка к инерционному звену второго порядка с основной постоянной времени ТП = 8 мин и временем tф.п = 45 мин. Это свидетельствует о том, что печь практически не реагирует на колебания напряжения и мощности, проходящие с высокими скоростями. Не реагируют РТП и на изменение частоты питающего напряжения.

По надежности электроснабжения РТП относятся к потребителям второй категории. На достаточно мощных ферросплавных печах их отключение на 15—20 мин оказывает слабое влияние на ход технологического процесса. Однако это приводит к снижению производительности и повышению расхода электроэнергии. Особенно большой ущерб возникает при перерыве питания с длительностью, превышающей tф.п. На рис. 4.4, б приведена переходная характеристика печи РПЗ-63 при отключении и повторном ее включении после простоя длительностью 2 ч, из которой видно, что степень снижения производительности зависит как от времени отключения, так и от возникающего запаздывания.

Часть РТП (например, печи химической электротермии) плохо реагируют на отключение, так как это обычно приводит к обломам и обрывам электродов и аварийным остановкам печей.

Руднотермические печи в настоящее время начинают использоваться в качестве регуляторов нагрузки энергосистем. Например, как было указано выше, фосфорные печи позволяют снижать активную мощность на 50% и реактивную на 20—30%, чем широко пользуются во время «пиков» нагрузки энергосистемы.

Контрольные вопросы.

1. Какими значениями мощностей, первичных напряжений, вторичных токов и коэффициента мощности характеризуются современные РТП?

2. Какие меры применяются для повышения коэффициента мощности РТП?

3. Объясните основные особенности взаимодействия РТП с энергосистемой. Почему РТП могут использоваться в качестве потребителя-регулятора нагрузки?

Дата добавления: 2018-11-26; просмотров: 2980;