ДУГОВЫЕ ПЕЧИ ПЕРЕМЕННОГО И ПОСТОЯННОГО ТОКА

Дуговые сталеплавильные печи

Дуговые сталеплавильные печи (ДСП) являются основными электрометаллургическими агрегатами для выплавки черных металлов (стали и чугуна). В России применяются ДСП емкостью до 200 т и мощностью до 90 МВ-А. За рубежом работают ДСП емкостью 320—350 т и мощностью 160 МВ-А. Они представляют собой трехэлектродные устройства, питаемые от высоковольтной сети током промышленной частоты через трехфазные понизительные трансформаторы.

Электроэнергия от трансформатора к электродам, а через них к дуге передается по вторичному токоподводу («короткой сети»), пропускающему большие рабочие токи (до 80—100 кА).

По характеру протекания технологического процесса ДСП разделяются на два вида: с полным и неполным металлургическим процессом. К первому виду относятся печи для выплавки высококачественных сложнолегированных сталей и сплавов на электрометаллургических заводах (в том числе и с использованием металлизованных окатышей). В этих печах окислительный и восстановительный периоды проводятся в полном объеме, в связи с чем их длительность составляет до 40% общего горячего времени плавки. Удельная мощность в таких печах составляет 350—550 кВ×А/т в зависимости от емкости печи.

Ко второму виду относятся печи для получения низколегированных сталей в литейных цехах машиностроительных заводов (емкостью до 25—40 тонн) и металлургические печи емкостью до 100 тонн со сверхмощными трансформаторами (удельная мощность 600—900 кВ×А/т) и широким применением внепечной обработки стали. Эти печи имеют укороченные периоды окисления и восстановления, а период расплавления металла достигает 80—90% горячего времени плавки.

Электрическая нагрузка ДСП во время плавки имеет ступенчатый график, что определяется особенностями технологического процесса (рис. 4.5). В начале периода расплавления дуги горят в верхних слоях шихты, происходит интенсивное облучение свода. В это время вводится мощность 80—90% от номинальной. Затем наступает период проплавления колодцев, в которые опускают электроды. Ввиду экранирования дуг стенками колодцев появляется возможность увеличения мощности до максимальной для повышения скорости расплавления металла и снижения времени этого периода.

В колодцах шихта обваливается, что вызывает эксплуатационные КЗ. Режим печи резко колеблется от КЗ до обрыва дуг. Кривые тока и напряжения в этом случае несинусоидальны. После обвалов шихты производят доплавление металла, подвалку шихты (на крупных печах) и переходят к проведению металлургических операций рафинирования. В эти периоды режим выбирают с учетом интенсивности нагрева металла и износа футеровки и снижают вводимую мощность в основном за счет снижения вторичного напряжения. После окончания периодов окисления и восстановления жидкий металл сливают, производят операции по заправке и  завалке новой порции шихты. Затем цикл повторяется.

завалке новой порции шихты. Затем цикл повторяется.

Рис. 4.5. Примерный график изменения мощности и вторичного напряжения ДСП при выплавке основным процессом с полным окислением

Удельный расход электроэнергии на 1 т металла зависит от емкости и мощности печи, а также от вида технологического процесса. Для печей малой и средней емкости он достигает 950 кВт×ч/т за плавку (600 кВт×ч/т за период расплавления), на крупных печах 700 (400) кВт×ч/т. На печах емкостью 100 т с мощностью трансформатора 60 МВ×А и укороченным рафинировочным периодом удельный расход электроэнергии доведен до 500 (390) кВт×ч/т.

Технологический процесс определяет характер потребления электроэнергии ДСП, который имеет ряд особенностей.

Особенность №1. Нагрузка ДСП является циклической неравномерной. Индивидуальные графики нагрузки ДСП имеют ступенчатый характер, однородный по сменам и суткам в силу непрерывности производства стали на металлургических и большинстве машиностроительных предприятий. Графики нагрузки имеют вероятностный характер. Закон распределения вероятностей отклонений нагрузки от ее математического ожидания в индивидуальном графике отличается от нормального. Но уже при числе печей в группе около шести и более его можно считать нормальным. Соотношение между максимальной (период расплавления) и минимальной (рафинировочный период) мощностями составляет в печах малой емкости 1:6, средней 1:4 и 1:3 в печах большой емкости.

Коэффициенты формы индивидуальных графиков нагрузки ДСП лежат в пределах KфР= 1,1 ¸ 1,59; KфI= 1,18 ¸ 1,86; KфS= 1,16 ¸ 1,64.

Верхние пределы Kф относятся к печам первого вида, нижние — к печам второго вида с повышенной удельной мощностью.

С увеличением числа печей в группе коэффициент формы графиков суммарной нагрузки снижается, стремясь к единице:

где п — число печей в группе; В, γ — параметры, зависящие от конструктивных, технологических и организационных факторов. Параметр В меняется в пределах 0,3—1, у равен для активной мощности 0,5, реактивной 0,4 и полной 0,45.

Коэффициент включения одиночных печей характеризует продолжительность их работы под током. Для ДСП характерно значительное количество межплавочных и внутриплавочных простоев. Последние связаны как с технологическими операциями (подвалкой шихты, перепуском электродов, скачиванием шлака, взятием проб, поворотом ванны), так и с аварийными ситуациями (поломкой электродов, срабатыванием защит и т. д.). Число отключений может достигать 10 и более за плавку, а длительность бестоковых пауз колеблется от минуты до нескольких десятков минут.

Средние значения Kв лежат в пределах 0,5—0,9 (нижние значения относятся к мощным печам большой емкости). При увеличении количества печей с вероятным временным сдвигом индивидуальных графиков нагрузки печей нагрузка питающего ввода выравнивается, и при n³5 можно считать Kв = 1.

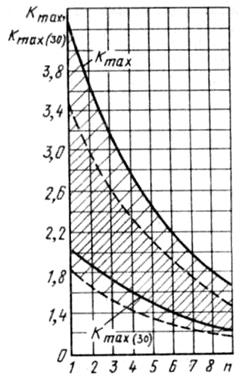

Коэффициент максимума для ДСП обычно принимается усредненным за 30 мин. Для большинства печей 30-минутный полный максимум нагрузки превышает номинальную мощность трансформатора. С увеличением числа печей п в группе растет вероятность несовпадения технологических периодов различных печей, в связи с чем коэффициент максимума нагрузки питающего ввода уменьшается (рис. 4.6).

Коэффициент использования одиночной ДСП, характеризует степень использования установленной мощности печного трансформатора:

| ДСП-5 | 0,55 - 0,61 |

| ДСП-20 | 0,3 - 0,45 |

| ДСП-100: | |

| 25 и 32 МВ×А | 0,46 - 0,55 |

| 60 МВ×А | 0,55 - 0,65 |

| ДСП-200 | 0,4 - 0,46 |

|

| Рис. 4.6. Область изменения коэффициентов максимума Ктах (сплошные) и коэфф. 30-минутного максимума Ктах(30) (штриховые) график нагрузок мощностей ДСП в зависимости от числа печей |

Низкие значения коэффициента использования установленной мощности трансформаторов объясняются рядом причин. В первую очередь это связано со значительным различием мощностей, вводимых в печь в разные этапы плавки. Печи с полным технологическим процессом всегда недоиспользуют возможности трансформатора. При выплавке низкоуглеродистых сталей коэффициент использования выше, чем при выплавке сложнолегированных сталей и сплавов, требующих увеличения длительности рафинировочных периодов. Увеличение мощности трансформатора для повышения производительности печи без снижения длительности окислительного и восстановительного периодов приводит к уменьшению коэффициента использования. Если же увеличение мощности печей сопровождается снижением рафинировочных периодов, коэффициент использования значительно возрастает. На дуговых печах серии ДСП 100И6 с мощностью трансформатора 75(90) МВ-А, в комплексе с которыми широко используются внепечная обработка стали, и на литейных печах машиностроительных заводов коэффициент использования Kи доходит до 0,8—0,85.

Существенное влияние на коэффициент использования оказывают длительности внутриплавочных и межплавочных простоев, со снижением которых он растет. Особенно это влияние велико на сверхмощных печах. Коэффициент загрузки печного трансформатора определяет его среднюю загрузку в период включения. Его значения лежат в пределах 0,4—0,45 и в значительной степени зависят от коэффициента включения. При групповой работе печей Kи и Kз относятся к питающим вводам и силовым трансформаторам ГПП. С увеличением числа печей в группе коэффициент загрузки приближается к коэффициенту использования.

Особенность №2. ДСП являются крупными потребителями реактивной мощности, что вызвано значительным реактивным сопротивлением электрической цепи печи. Реактивное сопротивление печи является очень важным фактором, определяющим возможности использования печного трансформатора. Значительное реактивное сопротивление электрической цепи приводит к низким значениям коэффициента мощности установки.

С увеличением емкости ДСП происходит опережающий рост потребления реактивной мощности и снижения вследствие этого коэффициента мощности.

| Емкость печи, т | Усредненный коэффициент мощности |

| 0,85 – 0,89 | |

| 12 – 25 | 0,83 – 0,87 |

| 0,7 – 0,79 | |

| 0,7 – 0,74 |

Коэффициент мощности значительно колеблется по периодам плавки (табл. 4.1) и зависит от выбора рабочей точки режима на электрической характеристике печи.

Таблица 4.1.

Изменение cosj по периодам плавки для некоторых типов печей

| Тип печи | Мощность, МВ×А | Расплавл | Окисление | Восстанов | Плавка в целом |

| ДС-5МТ | 2,8 | 0,81 | 0,89 | 0,93 | 0,87 |

| ДСП-100 | 0,7 | 0,7 | 0,74 | 0,71 | |

| ДСП-200 | 0,72 | 0,83 | 0,75 | 0,73 |

Обычно на печах первого вида наименьший cosj наблюдается в период расплавления. Это связано с использованием максимальных рабочих токов и повышенным содержанием в них высших гармоник из-за нелинейности дуги. Однако при проведении металлургических периодов на интенсивных режимах, что характерно для сверхмощных печей, cosj в эти периоды тоже имеет низкое значение из-за необходимости применять большие значения токов в целях снижения длин дуг и их воздействия на огнеупорную футеровку.

При внедрении водоохлаждаемой футеровки такая необходимость в определенной степени отпадает, что позволяет вернуться к режимам с уменьшенными токами и повышенными напряжениями, в связи с чем повышается cosj. Последнее время высказывается мнение, что печь каждой емкости должна иметь свое оптимальное значение cosj, определяемое соотношением затрат на огнеупоры и электроды. Необходимо учитывать и то, что снижение реактивного сопротивления ведет к увеличению токов эксплуатационных КЗ и бросков при этом реактивной мощности, равных:

,

,

где Uф — фазовое вторичное напряжение печи; zк — полное сопротивление токопровода.

Низкие значения коэффициента мощности приводят к необходимости применять в схемах электроснабжения ДСП компенсацию реактивной мощности.

Особенность №3. ДСП имеют ярко выраженный резкопеременный характер нагрузки. Колебания токов, а следовательно, и активной, и реактивной мощностей зависит от многих причин, связанных с физическими и технологическими явлениями, проходящими в ванне печи. Колебания разделяются на нерегулярные и регулярные.

Нерегулярные колебания токов и напряжений дуг, особенно сильные в период расплавления, связаны с неблагоприятными условиями зажигания и горения дуг, замыканиями электродов с шихтой, обрывами дуг при обвалах и резкими перемещениями при этом электродов. Из-за непрерывного изменения состояния шихты процесс колебаний токов носит случайный характер, с определенными допущениями описываемый нормальным законом распределения вероятностей.

Относительно регулярные колебания токов и напряжений с частотой 2—10 Гц вызываются перемещением дуг под действием электродинамических сил, выбрацией электродов, внезапными изменениями проводимости в зоне горения дуг из-за испарения металла, колебанием поверхности ванны жидкого металла при его кипении и т. д. Эти колебания имеют ограниченное значение, не превышающее 50% номинального тока.

Колебания режима в одной фазе могут возникнуть и при изменении режима в других фазах. Они определяются магнитной связью токоподвода и неавтономностью управления отдельными фазами в условиях питания печей по трехфазной схеме без нулевого провода.

Кроме колебаний токов и активной мощности происходят колебания и реактивной мощности, которая изменяется в пределах (0,3¸1,7) Qном, что вызывает соответствующие колебания напряжения. Значительная часть спектральной области колебаний реактивной мощности приходится на частоты, наиболее вредные для зрения, что делает особенно актуальными меры по ликвидации последствий колебательного режима.

Колебания напряжения на шинах питающих ДСП подстанций достигают больших значений, которые далеко выходят за допустимые пределы. Это неблагоприятно сказывается на работе других приемников. В первую очередь это касается печей спецэлектрометаллургии — дуговых вакуумных, электрошлаковых, электронно-лучевых, которые установлены на металлургических заводах либо в тех же цехах, что и ДСП, либо в соседних.

| Колебания напряжения на шинах питания ДСП | dV, % |

| ДСП-5МТ/2,8 | 10—15 |

| ДСП-100/25 | 6,5—9 |

| ДСП-100/32 | 8,5 |

| ДСП 200/60 | 7—9 |

Обычно в электросталеплавильных цехах устанавливается группа ДСП. Число печей, питающихся от одного ввода, колеблется от 2—10. Наиболее распространены варианты двух или трех одинаковых печей в группе.

Графики нагрузки ДСП, работающих в одном цехе, нельзя считать строго независимыми. Зависимость графиков обусловливается общностью программы цеха, ограниченностью числа кранов, ковшей, завалочных механизмов. Особенно влияет на характер согласованности графиков работы печей наличие в цехе установок непрерывной разливки стали и ограничения электропотребления. В то же время циклы плавок отдельных печей сдвинуты случайным образом. Наиболее тяжелым режимом системы электроснабжения является совпадение по времени периодов расплавления на нескольких печах. При увеличении числа печей вероятность одновременной работы всех печей в режиме расплавления уменьшается. Например, в цехе с шестью ДСП емкостью 100 т возможно совпадение периодов расплавления лишь четырех печей. При переходе на работу с укороченными металлургическими периодами режим системы электроснабжения становится более тяжелым.

Особенность №4. Нагрузка ДСП характеризуется несимметричным распределением токов и мощностей по фазам. Несимметрию разделяют на статическую и динамическую. Статическая несимметрия вызвана неодинаковостью сопротивлений токоподвода и контактных соединений. Коэффициент асимметрии сопротивлений токоподвода может достигать 30—40%, что влечет за собой неравенство выделения мощностей под электродами и появление «дикой» и «мертвой» фаз. Основным направлением снижения статической несимметрии является тщательная разработка схем короткой сети. Опыт показал, что при компланарном варианте короткой сети коэффициент асимметрии может быть доведен до 9%, при частичном триангулировании — до 7%, а при полном триангулировании — до 3—5%. В определенной степени статическую асимметрию можно скомпенсировать направленной настройкой фаз автоматического регулятора перемещения электродов. Так, на печи ДСП-100НЗА при компланарном токоподводе в средней фазе поддерживается ток, примерно на 8% больший токов средних фаз, при этом несимметрия мощностей дуг не превышает 3%. Близкие результаты дает и поддержание равных напряжений дуг с помощью автоматических регуляторов. При симметрировании мощностей дуг несимметрия режима источника питания усиливается.

Динамическая несимметрия вызывается неодинаковостью условий зажиганий дуг под различными электродами, несовпадением моментов эксплуатационных КЗ электродов и т. д.

Необходимо отметить, что влияние как статической, так и динамической несимметрии на напряжение высоковольтной сети обычно не выходит за рамки ГОСТ.

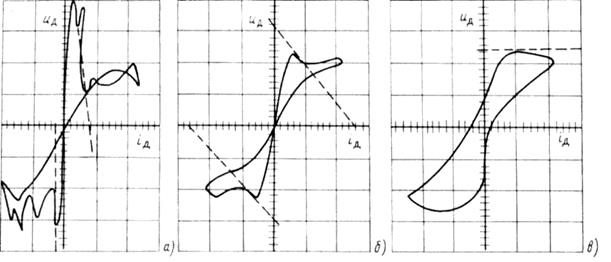

Особенность №5. Режим дуговой печи характеризуется несинусоидальностью токов и напряжений, которая вызвана нелинейностью электрической дуги как приемника электроэнергии. Степень проявления нелинейности зависит от состояния шихты в печи и температурных условий горения дуги. Начало этапов расплавления металла и проплавления колодцев проходит при неустойчивом горении дуг на холодную шихту, кривые тока и напряжения существенно искажены. Динамическая вольт-амперная характеристика (ВАХ) дуги резко нелинейна с ярко выраженными возрастающими и падающими участками (рис. 4.7, а). После проплавления колодцев ВАХ дуги (рис. 4.7, б)сохраняет все особенности ВАХ в начальный период расплавления, однако переходы от одного участка характеристики к другому проходят более плавно, появляется гистерезис, что свидетельствует об увеличении инерционности дуги в улучшенных тепловых условиях горения. В период расплавления наблюдается несимметрия ВАХ относительно оси токов, что вызывает появление постоянной составляющей напряжения дуги, а при заметной несимметрии токопровода — и тока. В этот период значение постоянной составляющей напряжения достигает 10—12% напряжения на дуге с последующим уменьшением до 2—5% в стадии рафинирования.

Рис. 4.7. Динамические характеристики дуги в ДСП-100 в начале периода расплавления (а), после проплавления колодцев (б) и в период рафинирования (в)

В периоды окисления и восстановления нелинейность дуги значительно снижается (рис. 4.7, в), при этом увеличивается гистерезис ВАХ и особенно заметно рсширение петли в точке перехода характеристики через ось токов. Это свидетельствует о возросшей инерционности дуги и непрерывности ее горения. На печах емкостью 100 т постоянная времени дуги составляет в период расплавления 0,2—1 мс, окисления 1—3 мс и восстановления 3—6 мс.

Эти закономерности горения дуги сказываются на гармоническом составе токов и напряжений. Искажения кривых токов и напряжений различны по фазам печи, имеют вероятностный характер и закономерно изменяются по периодам плавки (табл. 4.2). Наличие магнитной несимметрии между фазами короткой сети обусловливает возрастание доли гармоник, кратных трем, до 7—13%, пятой до 6—11% и одиннадцатой до 4%. Вентильный эффект дуги не только является причиной появления постоянной составляющей, но и увеличивает долю высших гармоник тока из-за увеличения несинусоидальности тока намагничивания трансформатора.

Таблица 4.2.

Содержание высших гармоник в токе некоторых типов ДСП

| № гармоники | ДСП-5 | ДСП-25 | ДСП-100 | ДСП-200 | ||||

| Период расплавления | Период рафинирования | Период расплавления | Период рафинирования | Период расплавления | Период рафинирования | Период расплавления | Период рафинирования | |

| 3,7 | 9,5 | 5,1 | 2,7 | 6,8 | ||||

| 11,2 | 2,2 | 4,8 | 7,2 | 3,2 | 5,1 | 2,4 | ||

| 2,7 | 2,2 | 4,8 | 0,3 | 2,3 | 1.4 | 4,2 | 0,8 | |

| 8,9 | 4,3 | 2,9 | 5,5 | 1,1 | 2,6 | 0,6 | ||

| 4,9 | 2,7 | 1,3 | 2,1 | 0,7 | 0,2 | |||

| 1,3 | 0,9 | 0.2 | 0,3 | 0,5 | 0,3 | 0,3 |

Искажение кривых тока и напряжения оказывает существенное воздействие на характеристики печей, ухудшая параметры токоподвода и условия передачи мощности к ванне. При повышении доли гармоник значительно возрастают потери в металлоконструкциях печи, их нагрев и вероятности аварийных ситуаций. Особенно заметное влияние оказывает несинусоидальность тока на реактивное сопротивление токоподвода и коэффициент мощности, который ухудшается за счет появления мощности искажения. Заметная несинусоидальность тока в период расплавления существенно повышает реактивность (на 10—20%) и, следовательно, снижает коэффициент мощности печи.

Нелинейный характер нагрузки ДСП оказывает влияние и на показатели качества электроэнергии питающей сети. Коэффициент несинусоидальности напряжения и тока на стороне высокого напряжения ДСП превышает допустимое ГОСТ значение, особенно в период расплавления (табл. 4.3).

Таблица 4.3.

Коэффициенты несинусоидальности напряжения и тока на стороне высокого напряжения печных трансформаторов КнсU/КнсI (в процентах)

| Период плавки | ДСП-5/2.8 | ДСП-100/25 | ДСП-100/32 | ДСП-200 |

| Начало расплавления | 6,04/7,92 | 4,58/13,9 | 4,66/8,65 | 6,23/9 |

| Конец расплавления | 5,52/8,87 | 6,11/14,4 | 4,06/7,5 | 7,5/8,25 |

| Окисление | 4,56/8,86 | 3,90/8,83 | 2,89/5,07 | 7,0/6,71 |

| Рафинирование | 3,74/6,12 | 3,88/7,14 | 1,75/3.56 | 4,82/6,34 |

Возрастает воздействие на сеть и при работе нескольких печей на общие шины. Так, совпадение периодов расплавления печей ДСП-100 и ДСП-200, установленных в одном цехе, вызывает повышение Кнc до 8,71%.

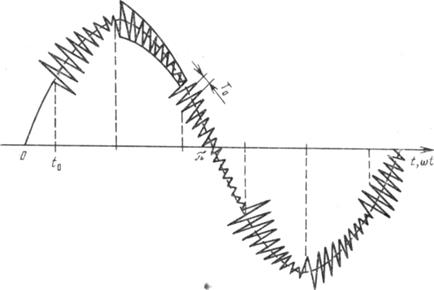

Особенность №6. Характерной особенностью режима ДСП является появление при определенных условиях высокочастотных колебаний, частота которых лежит в широком диапазоне частот — от сотен герц до десятков килогерц, а амплитуда доходит до (0,4— 0,5) Uл (рис. 4.8). Это явление вызвано нелинейностью ВАХ дуги, имеющей падающий участок, на котором динамическое сопротивление дуги отрицательно (см. рис. 4.7). Поэтому высокочастотные колебания проявляются в основном в период расплавления, особенно в его начальный этап. В периоды окисления и восстановления они обычно не наблюдаются.

Рис. 4.8. Осциллограмма напряжения ДСП при возникновении высокочастотных колебаний

Степень развития колебаний зависит от параметров электрической цепи печи, которая содержит не только индуктивности и активные сопротивления, но и емкости, часто достаточно значительные (кабельный ввод высокого напряжения, батареи статических конденсаторов для компенсации реактивной мощности). Так, на печи ДСП-100/60 кабельный токоподвод на напряжении 35 кВ длиной 150—250 м имеет емкость около 400-10-9 Ф, что вызывает колебания с частотой около 20 кГц. При подключении батареи конденсаторов частота собственных колебаний, равная:

,

,

где LЭ, СЭ — эквивалентные индуктивность и емкость контура, снижается до сотен герц, что вызывает субгармонические колебания напряжения и так называемое резонансное мерцание.

В таких цепях наблюдаются существенные перегрузки батареи конденсаторов токами резонансных частот, составляющие 20—30% тока основной гармоники.

Амплитуда колебаний зависит от значения коэффициента затухания, которое меняется в течение полупериода основной частоты из-за нелинейности динамической ВАХ дуги.

.

.

Наилучшие условия для колебательных процессов возникают при нахождении рабочей точки на падающем участке ВАХ, когда проводимость дуги резко возрастает. На возрастающем участке сопротивление дуги сравнительно велико и происходит быстрое затухание колебаний.

Высокочастотные колебания нагрузки ДСП оказывают отрицательное воздействие на системы электроснабжения предприятий. При их проявлении в период расплавления коэффициент несинусоидальности может достигать 15—20%, что в 3—4 раза превышает нормированный уровень. Вредное влияние на электрооборудование самой ДСП проявляется в его дополнительном нагреве, старении изоляции аппаратов и трансформаторов, сокращении их срока службы. В связи с тем, что пробивная напряженность изоляции при высокочастотных колебаниях значительно снижается (на 35—40% по сравнению с промышленной частотой) в электрооборудовании нередко развиваются частичные пробои, постепенно приводящие к выходу его из строя. В последние годы при внедрении крупных печей с поперечной компенсацией мощности возросло число аварий трансформаторов, что вызвало необходимость применения специальных мер по устранению влияния высокочастотных колебаний.

Укрупнение единичных емкостей ДСП, переход на режимы высокой и сверхвысокой мощности с относительно низкими значениями коэффициента мощности в периоды расплавления приводят к значительному потреблению реактивной мощности из сети. Внедрение внепечных методов обработки стали и увеличение в связи с этим относительной длительности периода расплавления в общем цикле плавки усиливают отрицательное влияние ДСП на качество электроэнергии в питающих сетях. Отклонения напряжения могут быть в статике (при неизменном заданном режиме) сведены к нулю или заданному значению с помощью встречного регулирования трансформатора ГПП или с помощью поперечной компенсации реактивной мощности.

Однако реактивная мощность, потребляемая печью, во время плавки не остается неизменной. Только за счет программного изменения режима в различные периоды плавки колебания потребления реактивной мощности могут составлять от 0,3 до 1,7 Qср.

Это вызвано тем, что при изменении тока реактивная мощность печи меняется значительно сильнее активной (рис. 4.9). Поэтому на шинах печной подстанции появляются отклонения напряжения, для компенсации которых

Рис. 4.9.Электрические характеристики ДСП

Рис. 4.9.Электрические характеристики ДСП

|

необходимо, чтобы поперечная емкостная компенсация имела регулируемую КБ либо применялись синхронные компенсаторы.

Кроме статического изменения режима, как было показано выше, ДСП характеризуется колебательным характером изменения тока, а следовательно, и мощности. При этом дополнительно возникают колебания напряжения, которые оказывают нежелательное воздействие на питающую сеть и работу подсоединенных к ней других потребителей.

Уменьшения этого влияния можно добиться различными путями. Один из них заключается в применении компенсации реактивной мощности ДСП с помощью управляемых динамических компенсаторов реактивной мощности (УДК) или продольно-емкостной компенсации (УПК). Второй реализуется выбором рациональной схемы электроснабжения печей с повышенной мощностью КЗ.

Колебания напряжения на шинах печной подстанции связаны с колебаниями тока печи при пренебрежении активными потерями в сети соотношением:

,

,

где dU, dI — колебания напряжения и тока.

После преобразований с учетом того, что полная мощность трансформатора ST=1.7UномIном, можно получить:

.

.

Предельным случаем колебаний являются колебания с размахом, равным номинальному току. Тогда можно получить выражение для выбора допустимой мощности трансформатора ДСП при обеспечении колебаний напряжения лишь 1%:

С увеличением числа печей в группе размах колебаний напряжения на шинах подстанций растет. Однако он не является арифметической суммой колебаний напряжения от действия отдельных печей, так как их броски тока во времени, как правило, не совпадают.

Статистические исследования показали, что между размахом колебаний тока и дисперсией существует соотношение:

.

.

При допущении о независимости работы отдельных ДСП в группе дисперсия суммарного колебательного процесса равна:

.

.

Получаем условие подключения группы печей:

.

.

Дуговые печи постоянного тока

|

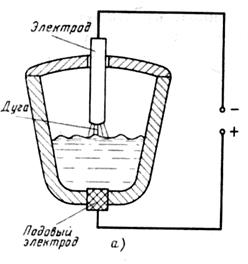

| Рис. 4.10. Конструктивная схема одноэлектродной дуговой печи постоянного тока |

Дуговые сталеплавильные печи переменного тока наряду с достоинствами имеют серьезные недостатки, которые заставляют разрабатывать альтернативные конструкции печей. К таким новым видам печей, предназначенным в будущем заменить ДСП переменного тока, являются дуговые печи постоянного тока (ДППТ) и плазменные дуговые печи с керамическим тиглем.

Идея применения для питания дуговых печей постоянного тока высказывалась давно. Постоянный ток упрощает проблему снижения реактивного сопротивления печи, значительно повышая коэффициент мощности. Однако только в последние годы совершенствование полупроводниковых преобразователей позволило начать промышленное освоение таких печей. В настоящее время за рубежом работают печи постоянного тока емкостью до 60 т.

Дуговая печь постоянного тока представляет собой ванну, аналогичную ванне ДСП, в которую опущен один электрод (рис. 4.10). Питание производится по схеме «электрод — подовый электрод» на прямой полярности (катодом является электрод, анодом — металл). Подовый электрод устанавливается в центре подины и охлаждается водой или воздухом. Узел ввода электрода и дверца рабочего окна хорошо уплотнены, что позволяет полностью ликвидировать подсос воздуха, выброс продуктов плавки в атмосферу цеха и проводить работу с контролируемой атмосферой. Печь емкостью 12 т имеет мощность до 9 МВт, удельный расход электроэнергии на расплавление до 520 кВт • ч/т.

|

| Рис. 4.11. Сема питания одноэлектродной дуговой печи постоянного тока |

Технологический процесс плавки аналогичен таковому в ДСП. Однако поведение печи кардинально изменяется. Дуга постоянного тока горит устойчиво, ее столб имеет форму спирали, радиус витков которой увеличивается по направлению от катода к расплавленному металлу. Такая форма столба создает интенсивное собственное продольное магнитное поле, хорошо стабилизирующее дугу в пространстве и компенсирующее возмущения, возникающие от несимметрично расположенных токоподводов.

При этом столб интенсивно вращается вокруг центральной оси спирали, что вызывает и вращение катодного пятна на электроде, в результате чего катод имеет равномерный износ.

Дуга постоянного тока может иметь большие длины (более 1 м). Это позволяет проводить период расплавления с малой вероятностью КЗ, поэтому режим печи характеризуется высокой стабильностью, резким снижением толчков нагрузки. Немаловажным является значительное снижение шума. Только в начале расплавления в печи возникает шум, уровень которого не превышает 85 дБ, что значительно ниже по сравнению со 120 дБ в ДСП.

Для питания ДППТ используются регулируемые тиристорные источники питания, аналогичные ТВ-9 для вакуумных дуговых печей, со вторичными напряжениями до 900 В (рис. 4.11).Регулирование режима источника питания осуществляется как с помощью переключения ступеней печного трансформатора, так и с помощью угла открытия тиристоров. Источники имеют высокий КПД, номинальный коэффициент мощности лежит в пределах 0,85—0,94, но при глубоком регулировании тока углом открытия тиристоров может снижаться до 0,6. Возникают при этом и искажения сетевого тока.

Графики нагрузки ДППТ аналогичны графикам ДСП. Несмотря на то, что оборудование для дуговых печей ДППТ дорого, сами печи ДППТ очень экономичны, что в первую очередь связано со значительным уменьшением расхода электродов, который составляет 1,5 кг/т, а при подаче в печь аргона — всего 0,6 кг/т. Контролируемая атмосфера в рабочем пространстве печи позволяет повысить выход годного металла на 3—4% и снизить расход ферросплавов на 15—20%.

Контрольные вопросы.

1. Какие особенности имеют ДСП как приемники электроэнергии? Как технология плавки стали оказывает влияние на графики нагрузки ДСП?

2. Как осуществляется компенсация реактивной мощности при питании ДСП?

3.Какие помехи вносит ДСП в питающую сеть? Поясните меры по их ослаблению.

4. Каковы особенности потребления электроэнергии ДППТ?

Дата добавления: 2018-11-26; просмотров: 3071;