ПЕЧИ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА

Печи электрошлакового переплава и литья

Электрошлаковые печи являются одними из основных агрегатов специальной электрометаллургии, позволяющими получать слитки и отливки высокого качества. Они широко применяются на металлургических и машиностроительных заводах. Масса выплавляемых слитков и отливок лежит в пределах от нескольких десятков килограммов до сотен тонн. Для электрошлаковых процессов существует широкая номенклатура печей различной конструкции с установленной мощностью от 630 до 15 000 кВ-А. Электрошлаковые печи разделяются на металлургические печи электрошлакового переплава (ЭШП), в которых получают гладкие слитки различных форм сечения, и на печи электрошлакового литья (ЭШЛ), предназначенные для получения отливок сложной формы.

Основным элементом электрошлаковой печи является ванна расплавленного шлака, который является электролитом и имеет достаточно высокую ионную проводимость. Электрошлаковый процесс в принципе бездуговой, что обеспечивается подбором питающего ванну напряжения (35—55 В), положением электрода в шлаке и уровнем вводимой мощности. Поэтому электрошлаковая печь как приемник электроэнергии представляет собой печь сопротивления косвенного действия с жидким нагревателем.

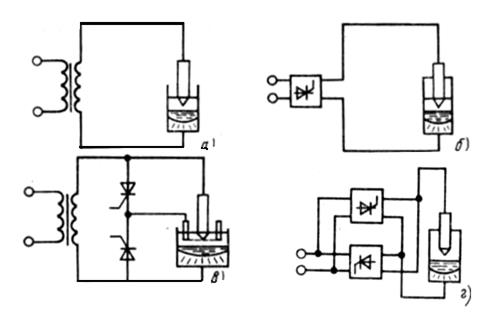

Обычно электрошлаковые печи питаются переменным током промышленной частоты (рис 4.12, а).Это связано с тем, что на переменном токе интенсивно развито рафинирование металла шлаком.

Для улучшения электротехнических характеристик крупных печей, а в последнее время и печей средней емкости иногда используется переменный ток пониженной частоты (2— 10 Гц). Обычно питание таких установок производится реверсивным постоянным током с помощью двух преобразователей типа ТВ-9, управляемых по специальному принципу (рис. 4.12, г).Вообще возможно питание не только симметричным, но и несимметричным током, в результате чего возникает управляемая постоянная составляющая тока, которая может быть использована для электрохимической оптимизации металлургических процессов.

|

| Рис. 4.12.Схемы питания электрошлаковых печей переменным током (а), переменным током с постоянной составляющей (в), постоянным (б) и реверсивным постоянным током (г) |

Однако применение многоамперных тиристорных преобразователей усложняет и удорожает установку, снижает надежность ее работы. Поэтому пока наиболее распространенным родом тока остается переменный ток промышленной частоты.

Питание электрошлаковых печей производится в зависимости от мощности либо от цеховой сети напряжением 0,4 кВ (лабораторные печи и печи электрошлакового литья малой мощности), либо от высоковольтных печных подстанций напряжением 6—10 кВ через специальные понизительные трансформаторы.

Одной из основных схем питания на стороне низкого напряжения является схема электрод — поддон (рис. 4.12, а).Из-за низких вторичных напряжений в печах протекают значительные (до 40—50 кА) токи, что вызывает необходимость иметь сложные токоподводы со сравнительно низкими электротехническими характеристиками. Особенностью токоподводов печей ЭШП по сравнению с ДСП является большая роль активных и реактивных сопротивлений электрода в общем сопротивлении токоподвода (до 60—80% по индуктивному и 25—35% по активному). Значительная реактивность токоподвода определяет низкие значения коэффициента мощности, который уменьшается с увеличением развеса слитка (рис. 4.13). В результате этого выплавка слитков более 30—40 т по схеме электрод — поддон на переменном токе промышленной частоты применяется редко.

|

Рис 4.13. Влияние диаметра выплавляемого слитка на соотношение сопротивлений шлаковой ванны в оптимальном режиме Rш,о и токоподводящей сети Zп,с (1) и коэффициент мощности (2) одноэлектродной электрошлаковой печи

Для снижения реактивности многоэлектродных печей ЭШП широко используются m/2-бифилярные схемы питания (т—число электродов). Электрошлаковые печи с числом электродов, кратным двум, могут питаться по двухфазной схеме (рис. 4.14, а), кратным шести — по шестифазной (рис. 4.14, б).Во всех этих схемах осуществляется попарное бифилирование электродов и ветвей короткой сети, что позволяет значительно снизить реактивное сопротивление токоподводов (табл. 4.4).

|

| Рис. 4.14. m/2-бифилярные схемы питания многоэлектродных электрошлаковых печей |

Таблица 4.4.

Соотношение электротехнических параметров двухэлектродных печей, питающихся по однофазной (электроды — поддон) и двухфазной (бифилярной) схемам

| Параметр | Схема питания | |

| однофазная | двухфазная | |

| Установленная мощность трансформатора | 70 - 80 | |

| Индуктивное сопротивление токоподвода, % | 40 - 50 | |

| Коэффициент мощности | 0,6 - 0,75 | 0,8 - 0,9 |

| Удельный расход электроэнергии, кВт-ч/т | 1500 - 1700 | 1200 - 1400 |

Для компенсации реактивной мощности и повышения cosj до требуемого системой значения на питающих шинах РУ устанавливаются батареи статических конденсаторов.

Электрошлаковые печи как электротехнологические агрегаты имеют циклический характер работы. Цикл плавки разбивается на «горячее» время, в течение которого происходит переплав электрода, и «холодное», которое затрачивается на остывание слитка, наведение шлаковой ванны и подготовительные операции.

Коэффициент включения зависит от развеса слитка и технологических особенностей плавки. При использовании «твердого старта», когда шлак расплавляется в кристаллизаторе печи, Kв составляет 0,55—0,65, при «жидком старте», когда для расплавления шлака используются специальные флюсоплавильные печи, Kв равен 0,65—0,75 (первые цифры относятся к печам малой емкости, вторые — средней). Для печей большой мощности Kв несколько выше.

Печи ЭШП и ЭШЛ малой и средней емкости обычно устанавливаются группами по 5—10 и даже более печей. За счет сдвига циклов их работы коэффициент включения электрошлаковой нагрузки цеха приближается к единице.

Нагрузка электрошлаковой печи при правильно выбранном электрическом режиме является спокойной, без КЗ и бросков тока, исключая кратковременный начальный этап периода наведения шлаковой ванны при «твердом старте». В период переплава кривые тока и напряжения промодулированы переменным сигналом с частотой 1—5 Гц, отражающим процесс изменения проводимости шлаковой ванны при нарастании и отрыве капель электродного металла. Из-за его небольшой величины (амплитуда на малых печах составляет менее 5% амплитуды кривой тока и снижается с увеличением развеса слитка) влияние капельного переноса на энергетический режим и питающую сеть незначительно.

Во время плавки нагрузка печи является неравномерной. Это связано с тремя основными факторами — нестационарностью теплового режима в начальный период плавки, изменением геометрических размеров слитка и уменьшением сопротивления подводящей сети при сплавлении электрода. На рис. 4.15 показана типичная кривая изменения мощности печи при переплаве электродов в гладкий кристаллизатор со значительной конусностью. Из него видно, что во время плавки вводимая мощность закономерно уменьшается, особенно сильно в период выделения усадочной раковины. Выбор трансформатора производится с учетом этих изменений режима:

|

где I’T, U’2T — фазные токи и вторичное напряжение трансформатора в начальный нестационарный период плавки; U2Т_k — вторичное напряжение в конце основного периода плавки; U2Т_max, U2Т_min — максимальное и минимальное вторичные напряжения трансформатора; Iном_Т — номинальный ток на используемых ступенях напряжения трансформатора; k1,k2 — коэффициенты, учитывающие возможные суточные отклонения питающего печь напряжения (обычно k1 = 0,87; k2 = 1,1). Коэффициент 0,8 учитывает требуемое снижение напряжения в период выведения усадочной раковины.

Рис. 4.15. Изменение мощности электрошлаковой печи во время плавки: Pш — мощность шлаковой ванны

Критичным параметром при выборе трансформатора является вторичный ток I’T для наибольшего размера слитка, выплавляемого на данной печи. Это обстоятельство наряду с тем, что работа производится на вторичных напряжениях, меньших максимальных, приводит к тому, что средняя мощность, потребляемая печью, значительно ниже установленной мощности трансформатора. Коэффициент загрузки K3 составляет 0,5—0,6, коэффициент использования 0,2—0,4.

Большинство электрошлаковых печей малой и средней емкости являются однофазной нагрузкой. Для уменьшения влияния несимметрии нагрузки принимают меры по равномерному распределению однофазных печей по фазам сети, что обычно возможно в цехах ЭШП и ЭШЛ из-за значительного количества установок. Сложнее, когда на машиностроительных заводах устанавливаются одиночные, часто достаточно крупные печи. В этих случаях необходимо применение симметрирующих устройств на стороне высокого напряжения трансформатора.

Электрошлаковые установки требуют высокой надежности электропитания. При перерыве питания, длительность которого зависит от развеса слитка, нарушение структуры слитка становится достаточным для его отбраковки. Для слитков с диаметром менее 0,15—0,2 м любой перерыв питания критичен для качества слитка, на печах средней мощности (с диаметрами, равными 0,3—0,6 м) допустимы перерывы питания на 0,5—5 мин, чем широко пользуются при смене электродов на зарубежных печах. На крупных печах допустимы и более длительные отключения печи. Однако даже если отбраковка слитка не требуется, возникает ущерб за счет необходимой обдирки слитка для ликвидации пережима на его поверхности.

Поэтому электрошлаковые печи относятся ко второй категории по надежности питания. Однако установки, обеспечивающие водоснабжение печей ЭШП и ЭШЛ, относятся к потребителям первой категории, так как перерыв в водоохлаждении поддонов, кристаллизаторов и дорнов может привести к их прожогу, взрыву печи или выплеску шлака и металла, опасному для жизни.

Для получения качественного слитка очень важна стабильность энергетического режима печи. Поэтому качество напряжения оказывает определенное влияние на работу печей ЭШП и ЭШЛ. Изменение частоты тока сети на показатели работы печи практического влияния не оказывает.

Отклонение напряжения на питающих шинах вызывает изменение мощности (в квадратичной зависимости) и положения электрода в шлаковой ванне, что вызывает соответствующее изменение скорости плавления металла и структуры слитка. Допустимым отклонением скорости плавления по качеству металла считается ±5%, что примерно соответствует допустимому отклонению напряжения ±2,5%. Следовательно, требования по качеству слитка более жесткие, чем требования ГОСТ на качество электроэнергии. В то же время опыт работы электрошлаковых печей, которые обычно установлены в одних или соседних цехах с ДСП, показывает, что реальные отклонения напряжения выше допустимых по ГОСТ и составляют от +10 до —13%. Поэтому, если не принимать специальных мер, изменение напряжения на шинах не позволит качественно проводить технологический процесс ЭШП или ЭШЛ.

Одной из действенных мер является применение двухконтурных систем автоматического управления типа АРШМ-Т или ШЦД-9701(2), управляющим органом одного из контуров которых является либо переключатель отпаек трансформатора под нагрузкой, либо другой орган регулирования напряжения. Применение трансформаторов последних серий с малой дискретностью ступеней, число которых достигает 49—90, позволяет устранить влияние отклонений напряжения на качество металла. Сложнее обстоит дело с регулированием на печах малой емкости, которые комплектуются упрощенными одноконтурными регуляторами и трансформаторами, не позволяющими проводить динамическое регулирование вторичного напряжения. В таких случаях для питания установок ЭШЛ малой емкости от сети напряжением 0,4 кВ используют тиристорные регуляторы напряжения.

Одним из таких устройств является регулятор РТПТФ-1000/1 с номинальным током 1000 А, поставляемый в комплекте с печью ЭШП-0,25. Он представляет собой блок из встречно-параллельных включенных тиристоров, управляемых по фазоимпульсному принципу (рис. 4.16, а).Регулирование действующего значения первичного тока трансформатора осуществляется искажением кривой тока, при этом, однако, возникают заметные по значению высшие гармоники тока. Так, третья гармоника может достигать 30, пятая — 19, седьмая — 16, девятая — 8% и т. д., что приводит к значительному ухудшению коэффициента мощности, который при глубине регулирования по напряжению 0,75 лежит в пределах 0,56—0,64. Это вызывает снижение вторичной активной мощности, что ограничивает возможности печи для получения заготовок деталей методом ЭШЛ, при этом одновременно растет удельный расход электроэнергии.

Рис. 4.16. Принципиальные схемы тиристорных регуляторов напряжения маломощных печей ЭШП с управлением по фазоимпульсному (а) и фазоступенчатому (б) принципам

Более перспективным является регулятор ТРАВ-2000-1 с номинальным током 2000 А, использующий принцип фазоступенчатого управления (рис. 4.16, б). Замена фазоимпульсного управления на фазоступенчатое позволила повысить коэффициент мощности до 0,707—0,802, увеличить выводимую активную мощность шлаковой ванны на 10,3—66,6%, снизить расход электроэнергии.

Такого рода регуляторы позволяют обеспечить плавное регулирование режима ЭШЛ, а при установке дополнительного регулятора напряжения — и автоматическую компенсацию отклонений и колебаний напряжения.

Характер воздействия колебаний напряжения на качество слитка и отливки определяется динамическими характеристиками электрошлаковой печи. Колебания напряжения вызывают колебания мощности шлаковой ванны удвоенной относительной амплитуды с удвоенной частотой. Такие колебания ПСН трансформатора отработать не могут.

Электрошлаковая печь представляет собой инерционный объект со значительными постоянными времени, составляющими единицы и десятки минут. Известно, что такие объекты являются эффективными фильтрами высоких частот. Частоты среза, выше которых реакция составляет менее 5% возмущения, составляют для всего спектра емкостей печей десятые доли герца. Это свидетельствует о том, что промышленные электрошлаковые печи на колебания напряжения практически не реагируют.

Дуговые вакуумные печи

Дуговые вакуумные печи (ДВП) предназначены для получения высококачественных слитков из сложнолегированных сталей и сплавов, меди и медных сплавов, титана, тугоплавких и высокореакционных металлов. Максимальная емкость печей составляет 40 т по стали и 60 т по титану. Мощность источников питания достигает 10 тыс. кВ×А.

Преобразование электрической энергии в тепловую производится в электрической дуге, горящей при пониженном давлении между расходуемой заготовкой (электродом) и ванной расплавленного металла в кристаллизаторе. Одним из основных элементов установки ДВП является высокопроизводительная вакуумная система, включающая форвакуумные и высоковакуумные насосы.

ДВП питаются постоянным (выпрямленным) током. Это связано с тем, что при переплаве большинства металлов обеспечить устойчивое горение дуги переменного тока при пониженных давлениях не удается.

В печах ДВП постоянного тока обычно используется «прямая» полярность. Это объясняется тем, что дополнительный подогрев ванны жидкого металла (анода) при ее бомбардировке электронами способствует лучшему формированию слитка. Дуга горит при малых длинах (30—100 мм) и низких напряжениях (25—40В). Это приводит к тому, что в мощных ДВП протекают значительные токи (до 50 кА). Вторичные токоподводы печей имеют сложную конструкцию, вызванную необходимостью тщательного симметрирования магнитных полей.

При переплаве металл с электрода на слиток переносится каплями. Ввиду малой длины дуги частичное, а иногда и полное перемыкание каплями межэлектродного промежутка приводит к возникновению в цепи печи импульсов тока и напряжения, частота которых (десятки и сотни в минуту) зависит от длины дуги. Амплитуда импульсов тока при коротких дугах может достигать значения тока КЗ. Присутствуют в токе дуги и колебания высоких частот, вызванные перемещением катодных пятен, колебаниями поверхности ванны жидкого металла, возникновением объемного разряда («ионизации») и др. Все эти изменения режима не оказывают вредного влияния на качество металла, но предъявляют требования к перегрузочной способности источника питания в динамическом режиме.

В целях стабилизации тока по технологическим соображениям и ограничения бросков источники питания ДВП должны иметь внешнюю характеристику, близкую к характеристике источника тока. Это достигается использованием либо индуктивно-емкостных резонансных схем (параметрических источников тока— ПИТ), либо тиристорных источников с глубоким управлением напряжением и обратной связью по току.

Современные источники питания ДВП снабжаются энергией от сети 6—10 кВ и используют для создания выпрямленного тока полупроводниковые выпрямители, подключенные через понизительные трансформаторы.

Электрическая дуга из-за своей малой инерционности (доли и единицы миллисекунд) чувствительна к пульсациям выпрямленного напряжения. При переплаве некоторых металлов снижение напряжения на 14% во время пульсаций может привести к погасанию дуги. Поэтому коэффициент пульсаций ограничивают значением не более 7%, что соответствует шестифазной схеме выпрямления, широко применяемой в источниках питания ДВП.

Номинальный коэффициент мощности, полупроводниковых источников питания типа ТВ-9 составляем 0,86—0,88, однако возникающая во время плавки необходимость регулирования тока за счет изменения угла отпирания тиристоров часто приводит к его снижению до 0,6, при этом генерируется достаточно высокий уровень гармоник, оказывающий влияние на питающую сеть.

По-другому обстоит дело с потреблением реактивной мощности на ДВП, снабженных источниками типа ПИТ. Их особенностью является способность менять знак фазового угла нагрузки на противоположный. В результате ПИТ является генератором реактивной мощности и может служить для ее компенсации в системе электроснабжения цеха с ДВП.

Номинальный коэффициент мощности серийных ПИТ составляет 0,9 (емкостный). Удельный расход электроэнергии при вакуумно-дуговом переплаве составляет 1400—1600 кВч×ч/т с учетом расхода на вспомогательные нужды (100—500 кВт×ч/т).

Рис. 4.17. Влияние диаметра слитка на коэффициент включения ДВП Рис. 4.17. Влияние диаметра слитка на коэффициент включения ДВП

|

Как технологический агрегат ДВП имеет циклический характер работы, определяемый чередованием «горячего» времени и периода вспомогательных операций. Последний включает в себя подготовку печи к плавке, откачку печи и проверку натекания, выдержку слитка в кристаллизаторе и последующую его выгрузку. Большой объем вспомогательных операций приводит к сравнительно низким значениям коэффициента включения Кв, который зависит от развеса слитка и составляет 0,35—0,76 (рис. 4.17). Обычно ДВП устанавливаются группами по пять и более печей. Поэтому Кв групповой нагрузки за счет сдвига циклов приближается к единице.

Электрическая нагрузка в «горячий» период неравномерна, что связано с закономерным изменением режима ДВП при прогреве электрода, плавке в периоды нестационарного теплового режима и выводе усадочной раковины. Коэффициент загрузки К3 лежит в пределах 0,4—0,5, что характеризует довольно низкий уровень использования номинальной мощности источника питания.

По надежности питания ДВП относятся к потребителям первой или второй категории. Любое отключение печи приводит к отбраковке слитков. Поэтому отнесение конкретных печей к той или иной категории решается технико-экономическими расчетами в зависимости от ущерба, нанесенного браком слитков, металл которых часто имеет очень высокую стоимость. Во всех случаях системы водоснабжения печей и вакуумные системы являются потребителями первой категории. Их отключение приводит к прожогу кристаллизаторов и поддонов, выбросу масла из паромасляных насосов в печь, что ведет к взрыву печи с возможными человеческими жертвами.

ДВП для получения слитков являются критичными к качеству электроэнергии, в первую очередь к стабильности напряжения. В отличие от электрошлаковых печей преобразование электрической энергии в тепловую происходит практически безынерционно, что приводит к возможности погасания дуги при посадках напряжения, а при колебаниях напряжения — к колебаниям мощности и скорости плавки с двойной относительной амплитудой и двойной частотой. При превышении отклонения скорости плавки от номинальной более 2%, что соответствует отклонению напряжения примерно на 1,5%, возможны нарушение структуры слитка и его отбраковка.

Современные тиристорные источники питания за счет малой инерционности (суммарная постоянная времени, включая датчик, составляет 0,8—3 мс) позволяют компенсировать отклонения и частично колебания напряжения при их использовании в качестве управляющего органа одного из контуров системы автоматического управления процессом плавки. Колебания же напряжения с высокой частотой влияют слабо из-за инерционности жидкой металлической ванны слитка.

Определенные особенности как приемника электроэнергии имеют дуговые вакуумные гарнисажные печи (ДВГП), предназначенные для получения фасонных отливок в вакууме. Емкость тиглей достигает 2 т, мощность печей превышает 10 тыс. кВ×А. Принцип преобразования энергии тот же, что и в ДВП, используются и аналогичные источники питания. Технологической особенностью ДВГП является накопление значительного объема жидкого металла в водоохлаждаемом тигле с металлическим гарнисажем на его стенках. Поэтому предъявляются высокие требования к поддержанию электрического режима печи для обеспечения высокой стабильности толщины гарнисажа, что гарантирует работоспособность печи и высокое качество металла.

Современные ДВГП работают по полунепрерывному принципу, когда один электрод используется для нескольких плавок, разливка производится без снятия вакуума и обычно из-под горящей дуги. Это удлиняет «горячее» время плавки и несколько повышает коэффициенты включения печи и использования источника питания.

Контрольные вопросы.

1. Каковы особенности электрошлаковых печей при потреблении электроэнергии?

2. Какие источники питания используются на печах ЭШП?

3. Какие требования к качеству электроэнергии предъявляют ДВП?

Дата добавления: 2018-11-26; просмотров: 3613;