ИНДУКЦИОННЫЕ УСТАНОВКИ

Индукционные печи и установки

По принципу действия, электрическим параметрам, по конструкции и назначению индукционные установки весьма разнообразны. На напряжении промышленной частоты работают канальные и тигельные плавильные печи и индукционные нагревательные установки.

Канальные пени (печи с сердечником) применяются для плавки латуни, алюминия, цинка, выдержки расплавленной латуни, чугуна, алюминия, для выплавки бескислородной меди. Печи имеют стальной сердечник, нагрев металла осуществляется в каналах футеровки печи. Физически эти печи подобны трансформатору, у которого вторичная обмотка короткозамкнута. Емкость канальных печей составляет от 0,4 до 250 т. По надежности электроснабжения печи относятся к потребителям второй категории.

Отечественная промышленность выпускает канальные печи мощностью от 60 до 6000 кВт. Маломощные печи питаются от цеховой распределительной сети напряжением 0,4 или 0,6 кВ, печи значительной мощности подключаются к сети высокого напряжения 6 и 10 кВ. Канальные печи могут иметь одну или несколько единиц, а потому существуют однофазные, двух-и трехфазные установки. Без учета затрат времени и электроэнергии на вспомогательные операции удельный расход электроэнергии может быть от 20 до 525 кВт×ч/т.

В зависимости от выплавляемого продукта естественный коэффициент мощности составляет 0,2—0,7. Так как каналы индукционной печи всегда заполнены жидким металлом с практически постоянной температурой, то коэффициент мощности почти неизменен. Для компенсации реактивной мощности используют некоммутируемые статические конденсаторы, подключаемые параллельно индуктору.

Режим работы печей — продолжительный. График электрической нагрузки определяется суточной программой выпуска продукции.

В качестве примера на рис. 4.18 приведен график электрической нагрузки канальной печи типа ИЦК-14, установленной на металлургическом заводе в цехе оцинкования посуды. Из-за разнообразия программы выпуска мелкосортной и крупносортной посуды характер потребления активной и реактивной мощности в течение суток меняется. По неравномерности графика нагрузки печи сопоставимы с ДСП. При количестве печей в цехе, равном пяти, групповой коэффициент формы графика нагрузки достигает 1,6 и более. Коэффициент включения КB равен единице. Коэффициент максимума Кmax не превышает 1,5, а коэффициенты использования мощности индукторов и печи в целом составляют 0,5.

Рис. 4.18. График электрической нагрузки канальной печи ИЦК-14

Тигельные печипредназначены для плавки черных и цветных металлов и их сплавов или для работы в миксерном режиме. Иногда одни и те же печи выполняют последовательно функции плавильного и миксерного агрегатов.

Печи имеют емкость от 0,4 до 60 т с номинальными мощностями печных трансформаторов от 180 до 20000 кВ×А. Для печей мощностью до 2500 кВ×А используются одно- и трехфазные трансформаторы, для печей свыше 4000 кВ×А — только трехфазные. Питание печей в основном производится от сети с напряжением 6 и 10 кВ. Естественный коэффициент мощности не превышает 0,1 — 0,4, и его значение в процессе плавки меняется из-за изменения физических параметров шихты.

Для компенсации реактивной мощности в комплект оборудования индукционной тигельной печи входит конденсаторная батарея, состоящая из групп неизменной и переменной емкости. Коэффициент мощности всех печей после компенсации равен 0,98—1. По надежности электроснабжения тигельные печи относятся к потребителям второй категории.

Расход технологической электроэнергии составляет 50—60 кВт×ч/т при работе в миксерном и 335—745 кВт×ч/т при работе в плавильном режиме. Режим работы печей — продолжительный, электрическая нагрузка — непрерывно-циклическая, переменная.

|

Цикл печи плавки ИЧТ-2,5 (рис. 4.19) состоит из двух рабочих периодов — периода расплавления и периода технологической обработки металла — и технологической паузы. Возможны остановы печи и в рабочий период как по организационным, так и по аварийным причинам. Потребляемая мощность по отдельным периодам плавки изменяется ступенчато. Для графика нагрузки характерны высокие значения коэффициентов формы (1,17—1,26) и коэффициентов максимума (1,47—1,83). Влияние на неравномерность графика нагрузки оказывает коэффициент включения, значения которого составляют 0,68—0,8.

Рис. 4.19. График электрической нагрузки тигельной печи

Индукционные нагревательные установки промышленной частоты применяют для нагрева слитков и металлических заготовок из цветных металлов под пластическую деформацию. Установки бывают периодического и непрерывного действия. Их мощность не превышает, как правило, 1000 кВт. При единичной мощности до 300 кВт они питаются от цеховой сети с напряжением 0,4 кВ.

Установки могут быть одно-, двух- и трехфазные. По надежности электроснабжения они относятся к потребителям второй категории. Режим работы зависит от режима работы технологической линии, в состав которой входит данная нагревательная установка. Для компенсаций реактивной мощности в комплект поставки входит конденсаторная батарея, включаемая стационарно в электрическую цепь параллельно индуктору. Иногда между индуктором и конденсаторной батареей включается согласующий («контурный») трансформатор, позволяющий понизить напряжение на индукторе и повысить его стойкость.

Общим для большинства индукционных установок промышленной частоты вопросом, требующим специального рассмотрения с точки зрения взаимодействия с питающей энергосистемой и соблюдения ГОСТ на качество электроэнергии, является вопрос о симметрии нагрузки.

Большое распространение одно- и двухфазных индукционных единиц или индукторов, питаемых от однофазных трансформаторов, заставляет искать пути по выравниванию нагрузки в трехфазной сети. Иногда и трехфазные нагревательные установки могут вызвать несимметрию токов и напряжений питающей сети, когда активная мощность в отдельных фазах неодинакова, что иногда требуется для обеспечения технологического процесса. В случае, когда количество индукторов кратно трем и они имеют одинаковую мощность, можно, равномерно распределив их по фазам, питать их от трехфазного печного или силового трансформатора. Недостатком такой схемы является невозможность индивидуального регулирования мощности.

В других случаях устранить или уменьшить несимметрию в сети можно при помощи специальных симметрирующих устройств по схеме Штейнметца или с реактором-делителем, управляемых или неуправляемых. Выбор типа устройства определяется характером технологического процесса установки. Индукционные канальные печи и нагревательные установки имеют относительно постоянный график работы, их следует оборудовать неуправляемыми симметричными устройствами, устанавливаемыми на стороне высшего напряжения. Индукционные плавильные тигельные печи при питании от трехфазного трансформатора симметрируют установкой управляемых устройств на стороне низшего напряжения. Для уменьшения влияния толчков нагрузки и несимметрии целесообразно перевести питание мощных (15 МВ×А и более) установок от сети 35 и 110 кВ. ля регулирования электрического режима можно использовать переключение ступеней напряжения питающего трансформатора, переключение витков индуктора, автотрансформатор, последовательно включенный регулировочный трансформатор, тиристорные регуляторы-выключатели.

Схема встречно-параллельного включения тиристоров (аналогичная рис. 4.16, а) позволяет выполнять как фазовое, так и широтно-импульсное регулирование напряжения на нагрузке. Применение тиристорного регулятора позволяет в широких пределах изменять электрический режим и облегчает работу силового выключателя и контакторов конденсаторных батарей, так как создает возможности работы аппаратов в бестоковую паузу. В то же время работа тиристорных регуляторов отрицательно сказывается на качестве электроэнергии из-за внесения в систему несимметрии, колебаний напряжения и, главное, искажения формы кривой тока. При фазовом регулировании ток третьей гармоники может достигать 50% тока основной гармоники. Поэтому на мощных печах требуется установка специальных фильтро-симметрирующих устройств, имеющих многопараметрическое воздействие.

На напряжении средней частоты работают плавильные и нагревательные установки.

Индукционные плавильные печи средней частоты предназначены для плавки сталей и особо чистых алюминиевых сплавов. Их емкость составляет от 0,01 до 10 т при номинальной мощности от 50 до 4200 кВт и естественном коэффициенте мощности 0,2—0,3. Печи подключаются в сеть напряжением 6, 10 или 0,4 кВ через статические или электромашинные преобразователи с частотой 500, 1000 или 2400 Гц.

Режим работы печей продолжительный, а их электрические нагрузки имеют переменный циклический характер.

Плавильные печи имеют высокий расход электроэнергии, составляющий 600—900 кВт×ч/т для открытых печей и 2000—3000 кВт×ч/т для вакуумных печей. По надежности электроснабжения такого рода установки относятся к потребителям второй категории.

Индукционные нагревательные установки средней частоты в практике индукционного нагрева получили наибольшее распространение. Они применяются для нагрева заготовок перед обработкой давлением (кузнечные нагреватели), для поверхностной закалки деталей и как вакуумные индукционные нагревательные установки. Частота тока для них лежит в пределах 2,4—10 кГц.

Они весьма разнообразны по мощности: от 25 до 250 кВт для индукционных закалочных установок, до 700 кВт для вакуумных и от 150 до 1500 кВт для кузнечных нагревателей. Мощность наиболее крупных групп таких установок достигает 10—40 МВт. Их питание осуществляется как от индивидуальных источников, так и от систем централизованного питания. Источниками могут быть электромашинные преобразователи частоты и все более широко применяемые в последние годы статические преобразователи.

Относительно питающей энергосистемы все эти установки являются приемниками переменного трехфазного тока промышленной частоты, по надежности электроснабжения — потребителями второй категории. Их режим работы определяется режимом работы технологической линии, куда встроены рассматриваемые нагреватели. Коэффициент мощности установок меняется в широких пределах — от 0,03 при пустом индукторе до 0,1—0,3 при заполненном индукторе. В целях уменьшения потребляемой установкой реактивной мощности в комплект оборудования входит конденсаторная батарея, включаемая параллельно или последовательно-параллельно с индукционным нагревателем.

Особенностями индукционных установок средней частоты, питаемых от статических преобразователей, являются нагрузка питающей сети током несинусоидальной формы и искажение формы кривой напряжения в общей точке системы, куда присоединены рассматриваемые установки.

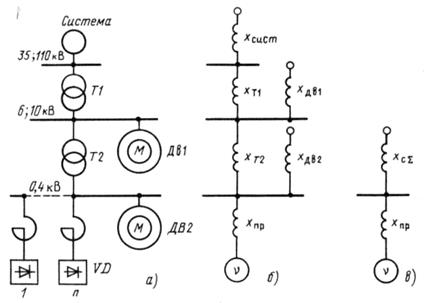

Для питающей сети преобразователь частоты эквивалентен входящему в его состав выпрямителю. В случае трехфазной мостовой схемы это приводит к наличию в выпрямленном токе 5, 7, 11 и 13-й гармоник. При расчетах действия отдельных гармоник выпрямитель может быть представлен как источник тока n, амплитуда которого зависит от угла управления тиристором и индуктивности питающей сети и преобразователя с реактором (рис. 4.20).

Рис. 4.20. Схема подключения (а) и схемы замещения (б, в) преобразователей

Для мостовой схемы значение коэффициента несинусоидальности определяется выражением:

,

,

где х*сΣ — суммарное сопротивление системы до точки подключения преобразователя; х*пр — сопротивление преобразователя; j — угол сдвига между током и напряжением преобразователя.

Анализ результатов расчета приведенной схемы замещения показывает, что для обеспечения нормируемого ГОСТ коэффициента несинусоидальности количество подключаемых преобразователей должно быть ограничено.

При мощности преобразователей до 200 кВт их должно быть не более двух при мощности питающего трансформатора 1000 кВ×А, не более трех при мощности 1600 кВ×А и не более четырех при мощности 2500 кВ×А. В рассматриваемой схеме последовательно с преобразователем в сеть 0,4 кВ включается реактор с относительным сопротивлением 8%.

Для компенсации реактивной мощности в схемах электроснабжения участков или цехов с индукционными установками применяются конденсаторные батареи (КБ), которые постоянно перегружаются токами высших гармоник, генерируемых статическими преобразователями.

Если мощность конденсаторных батарей составляет не менее 40% суммарной мощности преобразователей, то их перегрузка не выходит за 30%, допускаемых ПУЭ. Однако емкость батарей конденсаторов и индуктивность элементов сети могут образовывать резонансные контуры, что ведет к необходимости подключения последовательно с КБ токоограничивающих реакторов.

ПЕЧИ СОПРОТИВЛЕНИЯ

Электрические печи сопротивления (ЭПС) находят широкое применение в различных отраслях промышленности. По количеству они составляют до 90% всех действующих ЭТУ. Печи имеют номинальные мощности от единиц киловатт до десятков мегаватт. Питание ЭПС осуществляется трехфазным переменным током промышленной частоты в основном от цеховых сетей напряжением 0,4 кВ. В установках большой мощности должно использоваться напряжение 0,66 кВ. Коэффициент мощности ЭПС близок к единице.

Исключение составляют печи, у которых наличие понизительного или регулировочного трансформатора, тиристорного источника питания, а иногда и токопроводов на большие токи (печи прямого нагрева) приводят к увеличенному потреблению реактивной мощности. Так, печи для графитизации электродов, у которых из-за особенностей технологического процесса коэффициент мощности падает до 0,515, даже требуют применения искусственной компенсации реактивной мощности.

Электрические печи сопротивления могут иметь различные графики нагрузки, форма и показатели которых зависят от вида ЭПС, характера технологического процесса, режима включения, числа зон и методов регулирования температуры.

У методических ЭПС режим работы продолжительный, носит непрерывный характер. Садочные печи имеют циклические режимы и графики нагрузки. Степень неравномерности нагрузки зависит от способа регулирования температуры.

Для однозонной ЭПС с двухпозиционным регулированием коэффициент формы графика составляет 1,16—1,33. На практике обычно используют многозонные печи или несколько печей на участок. Это приводит к выравниванию общего графика нагрузки участка. При числе зон или печей четыре и более коэффициент формы графика не превышает 1,05.

Для конвейерных и камерных печей сопротивления, работающих непрерывно без отключения, коэффициент использования по нагревателям высок и составляет 0,6—0,8. Наиболее низкие значения коэффициента использования имеют шахтные (около 0,45) и колпаковые (около 0,5) печи, что связано с наличием продолжительных пауз в циклах нагрузки. У мощных методических и вакуумных печей сопротивления общая мощность приводов механизмов, нагревателей насосов и т. д. может составлять до 30 и более процентов мощности печи, при этом их коэффициент спроса падает до 0,2—0,3, а коэффициент мощности составляет 0,6—0,8.

Расход электроэнергии ЭПС в значительной степени определяется графиком работы печи и при прочих равных условиях с увеличением коэффициента использования падает. Печи прямого нагрева имеют удельный расход электроэнергии 150— 250 кВт-ч/т; камерные печи 300—400 кВт×ч/т.

По надежности электроснабжения ЭПС являются потребителями первой и второй категории. Поскольку мощность печей сопротивления пропорциональна квадрату питающего напряжения и при снижении напряжения производительность установок резко падает, они предъявляют повышенные требования к точности поддержания питающего напряжения, особенно высокотемпературные печи.

Контрольные вопросы.

1. Каковы особенности потребления электроэнергии индукционными печами и установками?

2. Какие помехи вносят в питающую сеть установки со статическими преобразователями частоты?

3. Что характерно для графиков нагрузки печей сопротивления различного типа?

Дата добавления: 2018-11-26; просмотров: 3765;