Нанесение тонких пленок в вакууме

Тонкие пленки металлов, полупроводников и диэлектриков широко используют в технике, например в качестве антикоррозионных и декоративных покрытий, в микроэлектронике, в оптике и др.

Такие пленки можно получать химическим и гальваским способами, разбрызгиванием расплавленного металла, газотранспортным, вакуумным способами и т. д. В микроэлектронике тонкие пленки формируют на оверхности диэлектрических подложек (различных сте-керамике) или полупроводниковых пластин. При этом преимущественно используется напыление в вакууме и термическое осаждение из газовой среды.

Напыление в вакууме основано на нагреве в вакууме исходного материала или композиции материалов до температуры, при которой средняя кинетическая энергия атомов и молекул вещества становится достаточной для их отрыва от поверхности и распространения в окружающем пространстве. Температурой испарения считается температура, при которой давление собственных паров становится равным 1,33 Па (10ˉ2 мм рт. ст.). При этой температуре давление паров испаряемого материала становится равным или на несколько порядков большим давления остаточных газов в вакуумной камере. Благодаря низкому давлению остаточных газов «горячие» молекулы и атомы испаряемого материала (особенно металла) не могут легко вступать в химическое взаимодействие с кислородом или азотом.

Испаренные частицы материала в вакууме распространяются прямолинейно и при соударении с поверхностью подложки образуют тонкую пленку.

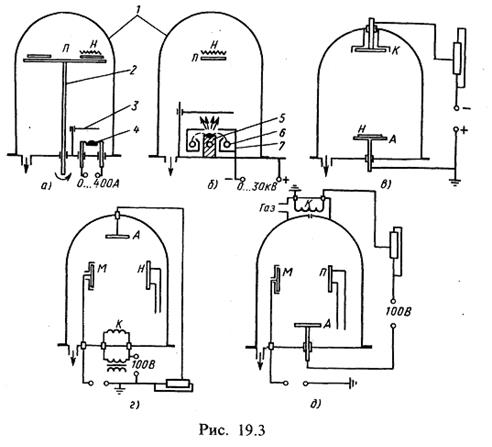

На рис. 19.3 представлены схемы различных установок для получения тонких пленок.

Методы испарения различных материалов в вакууме различаются по способам нагрева испаряемого материала.

Наиболее простым является термическое испарение (рис. 19.3, а), когда испаряемый материал помещается на ленту из вольфрама, молибдена или другого тугоплавкого материала и через нее пропускают электрический ток силой в десятки и сотни ампер. В результате лента разогревается, материал испаряется. Такой метод применяют для материалов, имеющих температуру испарения не выше 2000-2200 °С. При нагреве испаряемый материал не должен разлагаться или вступать во взаимодействие с материалом испарителя. Компоненты сплавов или композиций должны иметь близкое друг к другу давление паров при температуре испарения. В противном случае на подложке вместо пленки сплава получится ряд слоев из отдельных материалов (по степени их летучести).

Нагрев пучком электронов (рис. 19.3,б), получаемым в электронной пушке, используется для испарения тугоплавких материалов — вольфрама, ниобия, рения и др. Он не применяется для испарения диэлектриков, так как на них быстро возникает отрицательный заряд, отражающий пучок электронов. Нагрев выполняют в водоохлаждаемом медном тигле. При этом электронный пучок фокусируется электростатическим или магнитным полем на середину испаряемого материала, который разогревается до точки испарения. Тигель благодаря охлаждению остается почти холодным и химически не реагирует с испаряемым веществом. Используют также тигли из тугоплавкой керамики.

Катодное распыление материалов (рис. 19.3, б) в отличие от методов термического испарения осуществляется за счет энергии положительных ионов, образующихся в тлеющем разряде и бомбардирующих катод, изготовленный из распыляемого материала. С помощью катодного распыления получаются пленки тугоплавких материалов, различных сплавов, диэлектриков.

Катодное распыление осуществляется следующим образом. Вакуумную камеру откачивают до давления

1,3-10ˉ3 Па, затем в нее впускают инертный газ - обычно аргон - до давления 1,3 Па. Между анодом и катодом прикладывается высокое напряжение и возбуждается тпеющий разряд. Положительные ионы аргона, ускоряясь, выбивают из катода частицы испаряемого материала.

Ионн о-плазменное распыление (рис. 19 3, г) — метод получения резистивных, проводящих и диэлектрических пленок, при котором распыление осуществляется бомбардировкой материала мишени ионами из газового разряда, формируемого между катодом и независимым анодом. Отличительной чертой его является высокий вакуум, что обеспечивает получение более чистых пленок. Электрические цепи разряда и распыления развязаны. Наиболее часто используется схема ион-но-плазменного распыления, при которой плазма генерируется в ионизационной вспомогательной камере, откуда сформированный сильным магнитным полем узкий пучок ионов направляется в главную камеру с расположенной в ней мишенью, имеющей потенциал, достаточный для ускорения ионов до энергий, необходимых для распыления материала мишени.

Реактивное распыление (рис. 19.3,д) предусматривает введение в среду тлеющего разряда реактивного газа (кислорода, монооксида углерода и др.), что позволяет получать пленки с заданными свойствами, а также пленки химических соединений основного материала с газом. Окисление или азотирование распыляемого материала происходит на поверхности мишени или в процессе формирования пленки.

Дата добавления: 2016-06-22; просмотров: 5293;