Плазменная обработка материалов

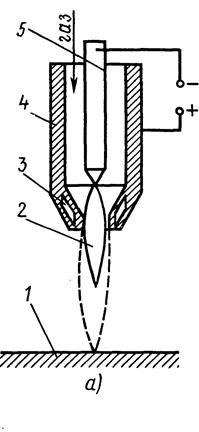

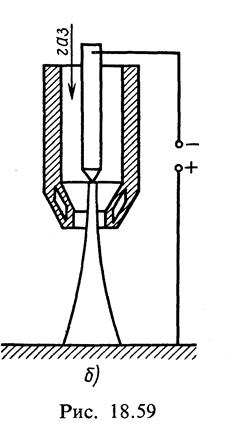

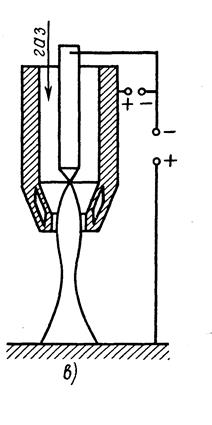

Плазму для обработки материалов получают в электрическом (дуговом, высокочастотном) разряде. С этой целью струю рабочего газа пропускают через столб дугового разряда (постоянного или переменного тока) в специальных устройствах — плаз матронах, принципиальные схемы которых приведены на рис. 18.59. Необходимыми элементами плазматрона для обработки являются торцовый электрод 5 и сопло 4. По характеру действия такие плазматроны делятся на два типа: с дугой косвенного действия (рис. 18.59, а) и с дугой прямого действия (рис. 18.59,6).

В первом случае дуга горит между электродом и соплом, а газ, нагревающийся в столбе дуги, выходит из сопла в виде плазменной струи 2, отделяющейся от дуги. Во втором случае дуга горит между электродом 5 и изделием 1, а струя плазмы совпадает со столбом дуги. Используется также комбинация этих двух типов (рис. 18.59, в) — с дугами прямого и косвенного действия. Первый тип плазматронов для обработки материалов называют плазматронами с независимой (сжатой, закрытой, внутренней) дугой. Второй тип — плазматроны с зависимой (проникающей, открытой, внешней) дугой.

В зависимости от используемого варианта действия плазматрона различают три способа нагрева изделия: плазменной струей, плазменной дугой, стабилизированной дугой.

Нагрев плазменной струей используют обычно при напылении покрытий и закалке; нагрев плазменной дугой — при резке и наплавке. При нагреве стабилизированной дугой струя плазмы от внутренней, обычно устойчиво горящей дуги стабилизирует горение внешней (основной) дуги, горение которой неустойчиво.

В зависимости от силы тока, рода и расхода газа, а также тсонструкции плазматрона температура плазменной струи может изменяться от 103 до 5 • 104 К. В процессе работы плазматрон непрерывно охлаждается проточной водой через каналы 3 сопла.

В качестве плазмообразующих газов применяют аргон, гелий, азот, водород, аммиак, кислород, воздух и некоторые другие смеси газов. Инертные газы (аргон, гелий) обеспечивают хорошие условия для возбуждения и устойчивого горения дуги и защиту центрального электрода от эрозии (окисления). Однако эти газы одноатомные и запас энергии, приобретаемый ими в столбе дуги, меньше, чем при использовании молекулярных газов. Широкое применение в качестве плазмообразующего газа получил азот.

При использовании в качестве плазмообразующего газа воздуха или кислорода необходимо принимать специальные меры для защиты электродов от эрозии либо применять циркониевый или гафниевый центральный электрод.

Средняя скорость потока плазмы на выходе из сопла достаточно высокая. Высокоскоростная плазменная струя оказывает давление на обрабатываемую поверхность, что играет большую роль в удалении расплавляемого металла и его перемешивании. С увеличением силы тока давление плазменной струи резко увеличивается, что приводит к увеличению глубины проплавления основного металла.

Плазменная обработка обладает рядом существенных технологических достоинств. К ним относятся: возможность получения весьма высокой концентрации тепловой энергии и сосредоточения большой тепловой мощности в небольших объемах материалов; возможность использования в качестве плазмообразующего газа воздуха или водяного пара; высокая скорость плазменной струи, способствующая удалению расплавляемого материала при резке; возможность изменения формы и направления струи внешним магнитным полем; возможность работы под водой. Вместе с тем плазменному методу обработки присущи и недостатки: необходимость применения относительно сложного, громоздкого оборудования и более высоких напряжений, чем при обычной дуговой обработке; высокий уровень шума; сложность ручного ведения процесса.

Плазматроны применяют в качестве источников тепловой энергии (в том числе лучистой), заряженных частиц (электронов, ионов) или механической энергии.

Плазму как источник тепловой энергии применяют при сварке и пайке, наплавке, напылении, резке, азотировании и т. д.; при улучшении физико-химических свойств материалов (зонной плавке и переплаве, при выращивании монокристаллов, плазменно-дуговом рафинировании металлов); при получении сферических и ультрадисперсных порошков).

Плазму как источник заряженных частиц используют при плазмохимических процессах для получения ацетилена, оксидов азота, при плазменном электролизе, плазмо-химическом получении ультрадисперсных порошков (нитридов, оксидов), восстановлении металлов из руд.

При сварке расплавление кромок свариваемых заготовок выполняется плазменной струей, температура которой достигает 30000 К. Мощность плазменной струи можно регулировать, изменяя силу тока и напряжение дуги, расход и состав газа, расстояние между соплом плазменной струи и свариваемой заготовкой.

Сварка плазменной струей дает хорошие результаты при соединении тугоплавких металлов и сплавов, нержавеющих сталей и многих неметаллических материалов. Возможность регулирования мощности плазмы в широких пределах позволяет сваривать материалы толщиной от 0,08 до 50 мм; при этом шов отличается высоким качеством и чистотой.

Для плазменной сварки металлов используют плазматроны различных конструкций с зависимой дугой. Соединения диэлектриков и полупроводниковых материалов выполняют горелками с независимой дугой.

Плазменная резка возможна благодаря мгновенному расплавлению металла с одновременным сдува-нием его струей плазмы с рабочей поверхности.

С появлением воздушно-плазменной резки как промышленного процесса начался новый этап в развитии плазменной техники. Это объясняется двумя причинами:

использование воздуха в качестве плазмообразующей среды обеспечивает высокое качество резки во всем диапазоне разрезаемых толщин;

создание плазматронов, надежно работающих при силе тока свыше 100 А, значительно повысило верхний предел толщин разрезаемых заготовок.

Обычно плазменная резка ведется по схеме с дугой прямого действия. Плазматроны с дугой косвенного действия используют только для резки тонколистовых металлических заготовок и неметаллических материалов.

Плазменно-дуговая резка подразделяется на разделительную резку, когда происходит сквозное проплавление (прорезание) обрабатываемого материала и разделение его на части, и поверхностную плазменно-дуговую обработку, когда осуществляется срезание материала с поверхности.

Разделительной плазменно-дуговой резкой разрезают материал толщиной до 120 мм. В зависимости от толщины и рода материала, мощности дуги и ряда других факторов скорость процесса различна и может достигать 5 — 7 м/мин.

С помощью плазменной струи возможно высокопроизводительное нанесение покрытий практически из любых тугоплавких материалов с высокой равномерностью. Плазменные покрытия можно наносить на большинство материалов, в том числе на материалы, не проводящие электрический ток.

Производительность наплавки колеблется от 0,5 до 12 кг/ч.

Для плазменной наплавки жаростойких материалов применяют плазматроны различных типов, преимущественно с дугой косвенного действия (без переноса дуги на изделие).

Совмещая плазменное распыление с дуговым оплавлением, ^осуществляемым при переносе дуги на изделие, т. е. включая изделие в качестве анода (или катода), одновременно производят наплавку и легирование поверхностных слоев изделия.

При осуществлении плазменной наплавки материал покрытия подается в виде присадочной проволоки (ленты) или порошка.

Важное свойство плазменной наплавки — высокое качество слоя независимо от его толщины, что позволяет в значительной мере снизить припуск на последующую механическую обработку.

Плазменная наплавка может использоваться для различных пар металлов и их сплавов. Широко применяют плазменную наплавку меди, бронз и аустенитных нержавеющих сталей, твердых сплавов на низкоуглеродистые стали и чугуны.

Разработаны специальные порошковые композиции наплавочных материалов, которые можно разделить на три группы:

а) порошковые материалы, подлежащие после нанесения на металлическую заготовку оплавлению с одновременным расплавлением поверхностного слоя металла заготовки. К ним относится, например, сормайт;

б) порошковые материалы, которые после нанесения оплавляются, но без расплавления металла заготовки. Такие порошки обладают самофлюсующими свойствами и при расплавлении надежно припаиваются к металлической основе;

в) порошковые материалы, которые наносятся на поверхность заготовки без расплавления как самих порошков, так и металла заготовки. Для создания необходимой адгезии в этих случаях используют специальные средства.

Лазерная обработка

Лазеры — источники мощного светового монохроматического излучения, появились в начале 60-х годов XX в. и сразу же стали находить применение в технологических процессах.

Основными элементами лазера являются рабочее тело и система возбуждения излучения. В зависимости от материала активного элемента лазеры подразделяются на твердотельные (обычно рабочее тело — монокристаллы рубина), газовые (работают на смеси углекислого газа с азотом), полупроводниковые и жидкостные. В технологических процессах в основном используются наиболее мощные твердотельные и газовые лазеры.

Атомы или молекулы рабочего тела должны обязательно иметь расщепленный верхний энергетический уровень. Это достигается введением примесей в основное вещество (атомов хрома в рубине, красителей в жидкости и т. п.). Когда под импульсным или непрерывным возбуждением (в твердотельных лазерах — излучением лампы «накачки») на верхнем возбужденном энергетическом уровне окажется больше атомов, чем на нижнем, атомы лавинообразно переместятся на промежуточный энергетический уровень, излучая кванты световой энергии. Излучаемые кванты абсолютно тождественны по частоте. Усиление лазерного излучения достигается благодаря концентрации излучаемой энергии со всего объема рабочего тела в узкий пучок.

Лазеры подразделяются по мощности излучения на две группы: маломощные (до 1 кВт) и мощные (свыше 1 кВт). К первой группе относятся в основном твердотельные лазеры, а также небольшие газовые лазеры, ко второй группе — в основном газовые лазеры.

Лазерный луч обеспечивает концентрацию энергии с плотностью до 1014 Вт/см2 и может быть сфокусирован до пятна диаметром 1 мкм. Такая концентрация энергии позволяет достичь на поверхности материала температуры в несколько тысяч градусов. В результате материал мгновенно расплавляется и частично испаряется, выплескиваясь из зоны действия лазерного луча.

Лазерный луч предоставляет технологам возможность воздействия на материал без механических нагрузок, что позволяет достичь высокой точности обработки. С помощью лазерного излучения можно изготовлять отверстия диаметром 0,03 — 3 мм и глубиной в несколько миллиметров с производительностью до 60 отверстий в минуту. Отверстия изготовляются в твердых сплавах, керамике, часовых камнях, алмазах и т. п. Погрешность размеров отверстий небольших диаметров не превышает ± 0,01 мм.

Перемещая обрабатываемую деталь и используя мощные газовые лазеры непрерывного действия, можно вырезать контур детали в листе металла толщиной до 10 см.

Мощные газовые лазеры применяют для сварки и пайки листовых и проволочных разнородных металлов и сплавов; сварки деталей, значительно различающихся по толщине или диаметру, а также по температуре плавления. В настоящее время находят применение аппараты непрерывной лазерной сварки большой мощности. Преломляя световой луч лазера с помощью оптических систем (линз), можно направлять его в труднодоступные для обработки места, концентрировать его и получать сварные соединения в виде микроточек.

Импульсная сварка с помощью твердотельных лазеров нашла широкое применение в радиоэлектронной промышленности при сварке элементов полупроводниковых приборов.

Лазерным лучом можно упрочнять поверхность металла (по принципу термообработки). При этом стойкость штамповой оснастки увеличивается в 2 — 5 раз.

Представляет интерес использование светогидравли-ческого удара, создаваемого в жидкости лазерным лучом, для очистки поверхности деталей, удаления облоя, штамповки, создания неразъемных соединений обжимкой.

Главным недостатком лазера является довольно низкий КПД, который для твердотелых лазеров составляет примерно 2%.

Глава 19

Дата добавления: 2016-06-22; просмотров: 6737;