Шероховатость поверхности

Основоположником учения о качестве поверхности был русский ученый проф. В. Л. Чебышев.

При различных процессах механической обработки на обрабатываемых поверхностях образуются неровности - шероховатость, представляющая собой чередующиеся выступы (гребенки) и впадины. Кроме того, поверхность обработки приобретает волнистость и особые измененные физико-механические свойства.

Шероховатость поверхности в значительной степени определяет качество и срок службы деталей машин, агрегатов, приборов. В частности, износ трущихся поверхностей зависит от их шероховатости. Большая шероховатость поверхностей сопрягаемых деталей ведет при работе к быстрому изменению посадок. Поэтому для длительного сохранения посадок необходимо вводить процессы чистовой обработки, уменьшающие шероховатость.

Однако весьма малая шероховатость может вызвать выдавливание смазывающего вещества, а вследствие этого появление полусухого или сухого трения, характеризующегося интенсивным износом. Коэффициент трения также зависит от шероховатости поверхности. Шероховатость поверхности оказывает влияние на антикоррозионную стойкость. При большой шероховатости корродирующие вещества, сосредотачиваясь на дне впадин неровностей поверхности, вызывают интенсивный процесс коррозии.

Разрушение деталей при знакопеременной нагрузке начинается с появления микроскопических трещин, которые, увеличиваясь, приводят к их поломке. Поверхностные неровности можно рассматривать как первоначальные трещины, в которых концентрируется напряжение усталости. По данным проф. С. В. Серенсена, поверхности с малой шероховатостью имеют повышенный предел усталости материала.

К настоящему времени еще не установлен общий критерий оценки качества поверхности, охватывающий как

геометрическое ее очертание, так и физико-механические свойства поверхностного слоя материала. Действующий в СССР ГОСТ 2789 - 73 (соответствующий рекомендации СЭВ по стандартизации РС6 — 71) оценивает качество обработанной поверхности лишь по ее шероховатости, т. е. по микрогеометрии.

Параметрами шероховатости (одним или несколькими) являются:

Ra — среднее арифметическое отклонение профиля (микрогеометрии);

Rz — высота неровностей профиля по 10 точкам;

Rmax — наибольшая высота неровностей профиля;

Sm — средний шаг неровностей;

S — средний шаг неровностей по вершинам. Стандартом установлены возможные направления неровностей: параллельное, перпендикулярное, перекрещивающееся, произвольное, кругообразное и радиальное. Неровности, характеризующие шероховатость, и количественная оценка параметров шероховатости ограничиваются базовой длиной l, величина которой увеличивается с повышением шероховатости.

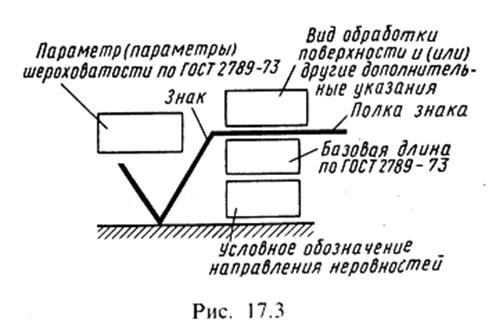

Обозначение шероховатости на чертежах выполняется по ГОСТ 2.309 — 73. Структура обозначения шероховатости показана на рис. 17.3.

Методы оценки шероховатости (микрогеометрии) поверхности можно отнести к двум группам: 1) методы сравнительной оценки, при которых не выявляется абсолютная величина неровностей поверхности, а лишь дается оценка общего ее состояния в сравнении с эталоном шероховатости (или образцовой деталью); при этом используют лупу или сравнительный микроскоп; 2) профильные методы, с применением которых определяется истинная высота микронеровностей в абсолютных единицах. К ним относятся измерения на профилографах и профилометрах разных конструкций, двойном микроскопе Линника и других приборах.

Выбор заготовок

Для получения деталей применяют различные заготовки: металлические, пластмассовые, керамические и др. Металлические заготовки изготовляют литьем, горячей и холодной штамповкой, сваркой и другими методами. Вид заготовки, ее конфигурации и размеры зависят от типа производства, формы детали и требований, предъявляемых к ней в отношении точности и шероховатости поверхностей.

Например, литьем в песчаные формы получают заготовки в мелкосерийном и единичном производствах, однако заготовки крупных деталей — станин, корпусов, рам (главным образом из чугуна) отливают в серийном, а иногда и в массовом производстве. Наряду со многими недостатками литье в песчаные формы имеет достоинство — небольшие первоначальные затраты на оснастку.

Литье в кокиль наиболее целесообразно применять в серийном и массовом производствах для отливок средней сложности из цветных сплавов и чугуна с размерами по 12-му квалитету точности.

По сравнению с литьем в песчаные формы, литье в кокиль обеспечивает большую производительность труда, более высокую точность и меньшую шероховатость, лучшую структуру металла, повышающую механические свойства на 10 — 20%. Факторами, ограничивающими применение литья в кокиль, являются высокая стоимость кокиля и трудность получения отливок сложной конфигурации.

Литье под давлением применяют для получения небольших, в основном тонкостенных заготовок сложной конфигурации, требующих при других способах отливки длительной механической обработки. Оно является наиболее производительным способом литья, обеспечивает достаточно высокую точность, повышенные свойства металла, возможность сопряжения нескольких деталей и армирования. Однако пресс-формы для литья под давлением имеют высокую стоимость, а в отливках имеется воздушно-газовая пористость.

Высокая стоимость форм позволяет применять такое литье лишь в крупносерийном и массовом производствах, но, изготовляя формы из нормализованных частей, его можно применять в серийном производстве даже при небольших партиях. Вакуумирование металла уменьшает пористость отливок.

Литьем по выплавляемым моделям получают точные (прецизионные) заготовки сложной формы, которые нельзя отлить другими способами, в частности из труднообрабатываемых сплавов. Заготовки, полученные таким способом, как правило, не проходят механическую обработку. Применение этого метода рграничивается значительной стоимостью пресс-форм для восковых моделей и формовочного материала.

Горячей обработкой давлением получают заготовки с повышенными механическими свойствами, малыми припусками на обработку. Горячей штамповкой чаще получают заготовки деталей с толстыми стенками из железных, медных, алюминиевых и магниевых сплавов. Стоимость штампов достаточно высокая, хотя по сравнению со стоимостью пресс-форм для литья под давлением она в 1,5 — 2 раза ниже, а срок их службы в 2 — 3 раза больше. Горячую штамповку применяют в серийном и массовом производствах.

Холодной штамповкой получают плоские или объемные заготовки из листового материала.

Сваркой получают обычно заготовки каркасных деталей, к которым не предъявляются жесткие требования по деформации.

Для получения заготовок из листового материала в серийном и массовом производствах широко применяется холодная штамповка. При наличии универсальных штампов для поэлементной штамповки она может использоваться и в мелкосерийном производстве.

Размеры заготовок складываются из размеров деталей, для которых они предназначены, и всех межоперационных припусков и допусков. Существует методика расчета размеров заготовок.

Дальнейшее совершенствование заготовительного производства связано с получением наиболее точных заготовок и внедрением в производство прогрессивных методов формообразования, обеспечивающих повышение производительности труда, снижение себестоимости изделий, повышение коэффициента использования материалов. Количество точных заготовок будет увеличиваться за счет новых методов обработки металлов давлением, • расширения использования прогрессивных методов литья, порошковой металлургии, новых сортаментов металлов и сплавов с повышенными техническими и технико-экономическими характеристиками, применения экономичных профилей проката.

В частности, прокатка и волочение обеспечивают более высокие механические свойства металла заготовок, меньшие отходы материала. Производительность прокатки превышает производительность штамповки в 4 —8 раз. Как указано в Основных направлениях экономического и социального развития СССР на 1981-1985 годы и на период до 1990 года, выпуск металлических порошков для порошковой металлургии уже в одиннадцатой пятилетке должен повыситься в 3 раза.

В заготовительном производстве будут расширяться методы дистанционного управления технологическими процессами и оборудованием, а также централизованное управление ими с единого диспетчерского пульта. Широкое применение найдут автоматизированные системы управления комплексами технологических процессов (АСУТП).

Дата добавления: 2016-06-22; просмотров: 4528;