Понятие о точности обработки

Огромная роль в обеспечении требуемого качества изделия принадлежит точности обработки деталей и их сборки в готовые изделия.

Под точностью обработки понимается степень соответствия изготовленной детали заданным размерам, форме и взаимному расположению ее поверхностей, их шероховатости, а также механическим и физическим свойствам. Точность обработки определяется суммарной результативной погрешностью, вызванной совместными действиями всех факторов, возникающих в процессе получения детали.

Различные производственные факторы могут вызывать систематические (постоянные и переменные) и случайные погрешности. Постоянной систематической погрешностью является, например, погрешность всех отверстий, обработанных разверткой, имеющей отклонение размера от заданного.

К переменным систематическим погрешностям можно отнести, например, непрерывно изменяющиеся размеры длинного вала при обработке его резцом вследствие изнашивания последнего.

Случайными называются такие погрешности, которые в объеме заданной задачи имеют различные значения, момент появления которых и точную величину определить заранее невозможно (при данном уровне развития науки). В связи с действием различных производственных факторов невозможно получить при обработке детали с абсолютно точными размерами. Действительный размер детали, выявленный при непосредственном ее измерении после обработки, будет всегда отличаться от номинального размера, указанного в чертеже.

Номинальным размером называется основной расчетный размер, относительно которого определяются допустимые предельные размеры; он является началом отсчета отклонений.

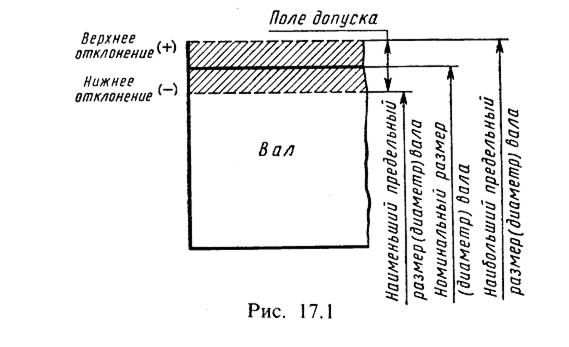

Различают наибольший и наименьший предельные размеры. Различают также верхнее отклонение как алгебраическую разность между наибольшим предельным и номинальным размерами. Нижнее отклонение — алгебраическая разность между наименьшим предельным и номинальным размерами.

Допуском называется разность между наибольшим и наименьшим предельными размерами или абсолютная величина алгебраической разности между верхним и нижним отклонениями. Поле допуска — поле, ограниченное верхним и нижним отклонениями. На рис. 17.1 приведен пример проставления предельных размеров и отклонений вала.

Принято все наружные (охватываемые) поверхности называть валом, а внутренние (охватывающие) — отверстием. Характер соединения деталей (отверстия и вала), определяемый величиной получающихся в нем зазоров и натягов, называется посадкой. Когда размер вала меньше размера отверстия — посадка с зазором. При размере вала до сборки, превышающем размер отверстия, — посадка с натягом. Существуют также переходные посадки, при которых можно получить как зазор, так и натяг, так как поля допусков отверстия и вала перекрываются частично или полностью.

Для деталей любых соединений установлен принцип взаимозаменяемости.

Взаимозаменяемость — это свойство независимо изготовленных деталей, агрегатов собираться без пригонки и выполнять свое служебное назначение, не нарушая технических требований на изделие. Различают размерно-технологическую и функциональную взаимозаменяемость.

Размерно-технологическая взаимозаменяемость — обеспечение монтажных требований (собираемость и взаимная замена одноименных деталей).

Функциональная взаимозаменяемость — это обеспечение работоспособности изделия, сохранение его эксплуатационных показателей в течение заданного срока службы (например, пружины).

Монтажные требования удовлетворяются за счет точности геометрических параметров — размеров, формы, взаимного расположения сопрягаемых поверхностей. Функциональные требования обеспечиваются точностью геометрических и физико-химических параметров, влияющих на эксплуатационные показатели изделия.

Детали взаимозаменяемы, если совпадают номинальные значения их параметров и допустимые отклонения этих параметров (допуски).

Взаимозаменяемость имеет большое технико-экономическое значение, она позволяет организовать крупносерийное и массовое производства деталей, которые непосредственно подаются на сборку. Кроме того, при эксплуатации изделия в случае поломки или износа детали можно заменить ее на другую, взаимозаменяемую.

Стандартами Совета Экономической Взаимопомощи (СТ СЭВ 144-75 и СТ СЭВ 145-75), действующими в СССР, устднбвлена единая система допусков и посадок гладких соединений. Этой системой установлены 19 ква-литетов (01, 0, 1, 2, ..., 17), каждый из которых устанавливает совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров.

Этими же стандартами установлены различные посадки. Посадки выбираются по двум системам — системе отверстия и системе вала. В системе отверстия характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов, выполняется за счет размеров вала, его предельных отклонений. В этой системе отверстие считается основным (обозначается буквой Н), нижнее отклонение которого равно нулю, а верхнее вне зависимости от характера посадки — постоянно для определенного квалитета. В системе вала — основной вал (обозначается буквой И) имеет верхнее отклонение, равное нулю, а нижнее остается постоянным (в определенном квалитете) вне зависимости от посадки.

В обозначение посадки входит номинальный размер, общий для отверстия и вала, а затем условное обозначение их полей допусков, например:

или

Эта посадка выполнена по системе отверстия, в которой основное отверстие Н выполнено по 7-му квалитету, а посадка - gза счет вала 6-го квалитета. В системе вала для номинального размера 40 может быть такая посадка 40Р7 — h6. Для выбора посадок по стандарту предусмотрено 27 вариантов полей допусков вала: а, b,с, ... и т. д. до zc (в системе отверстия) и столько же для полей допусков отверстия: А, В, С, ... и т. д. до ZC (в системе вала).

Графическое изображение посадок в системах отверстия и вала приведено на рис. 17.2.

Система отверстия имеет наибольшее распространение. Она более экономична, так как предельные размеры отверстия какого-либо номинального диаметра и квалитета остаются постоянными вне зависимости от посадки, что не требует применения различных режущих инструментов (сверл, разверток и др.).

Кроме допусков и посадок на гладкие соединения разработаны и действуют различные стандарты на другие виды соединений. Например, существует ряд стандартов по допускам на резьбовые соединения (ГОСТ 9000-81, ГОСТ 16093-81 и др), широкое применение находят стандарты на допуски цилиндрических зубчатых передач (ГОСТ 9178-81, ГОСТ 1643-81) и т. д.

Дата добавления: 2016-06-22; просмотров: 5255;