Литье в песчано-глинистые формы

Литье в песчано-глинистые формы является наиболее распространенным способом изготовления крупных отливок сложной формы. Технологический процесс литья состоит из ряда операций: изготовления модельной оснастки, приготовления формовочных и стержневых смесей, изготовления стержней и формовки по модели, сушки стержней и полуформ, сборки форм, заливки заранее приготовленного металла в форму, остывания отливки в форме, выбивки отливки из формы, обрубки литников, выпоров и прибылей, удаления стержней, очистки отливки.

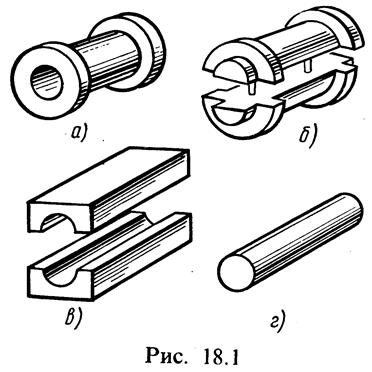

Комплект модельной оснастки включает модели, подмодельные плиты, стержневые ящики, опоки.

Модель — приспособление для получения в песчаной форме отпечатка, наружная конфигурация которого соответствует форме отливки. В зависимости от масштабов и характера производства модели изготовляют из дерева, металлических сплавов или пластмасс. В единичном и мелкосерийном производстве применяют деревянные модели, в крупносерийном и массовом — металлические.

Деревянные модели изготовляют из сосны, бука, ясеня. Размеры модели устанавливают с учетом линейной усадки металла и припусков элементов отливки, подлежащих дальнейшей механической обработке. Модели могут быть цельными или разъемными. Во избежание порчи от соприкосновения с влажной формовочной смесью деревянные модели окрашивают красками и покрывают лаками.

Стержневые ящики — это приспособления, применяемые для изготовления стержней. Они могут быть деревянными или металлическими, цельными или разъемными (в зависимости от форм стержней).

Металлические модели и стержневые ящики чаще всего изготовляют из алюминиевых сплавов и чугуна. Готовая отливка (а) и элементы модельной оснастки показаны на рис. 18.1 (б — разъемная модель, в — разъемный стержневой ящик, г — стержень). Для изготовления литейной формы необходимы также опоки, представляющие собой металлические рамы различной конфигурации, которые служат для уплотнения в них формовочной смеси при изготовлении форм.

Приготовление формовочных и стержневых смесей. Качество отливки во многом определяется свойствами и качеством формовочных и стержневых смесей. Основными требованиями, предъявляемыми к формовочным и стержневым смесям, являются: прочность, пластичность, огнеупорность, газопроницаемость и т. д.

Формовочные материалы представляют собой смесь кварцевого песка и глины с добавлением каменноугольной пыли, молотого угля, древесных опилок, жидкого

стекла, цемента, битума, пека, искусственной смолы или других веществ. Используют также самотвердеющие смеси: холоднотвердеющие (на воздухе) — ХТС и жидкие ЖСС, включающие минимальное количество глинистых веществ с добавлением синтетических смол, жидкого стекла и других компонентов. Самотвердеющие смеси ускоряют процесс формовки.

Приготовление формовочных и стержневых смесей состоит из ряда технологических операций: дробления отдельных свежих материалов, последующей их сушки, просеивания через сита и смешивания отдельных компонентов. Бывшая в употреблении горелая смесь сепарируется, просеивается и добавляется к свежеприготовленной формовочной смеси.

По назначению формовочные смеси подразделяются на облицовочные, наполнительные и единые. Облицовочные смеси соприкасаются с расплавленным металлом и должны иметь более высокие технологические свойства. Наполнительные и единые смеси состоят в основном из бывшей в употреблении формовочной земли.

Изготовление стержней из стержневых смесей осуществляют ручным или машинным способом. При ручном способе стержневую смесь засыпают вручную и утрамбовывают в стержневом ящике, а изготовленный стержень просушивают. При машинном способе изготовления стержней применяют специальные стержневые машины, действующие по принципу встряхивания, прессования и бросания.

Формовка — процесс изготовления разовой литейной формы, осуществляемый с помощью машин или вручную. Ручная формовка является трудоемким процессом и ее применение постоянно сокращается. Более эффективна машинная формовка, которая не только способствует повышению производительности труда, но и облегчает условия труда, улучшает качество литейных форм.

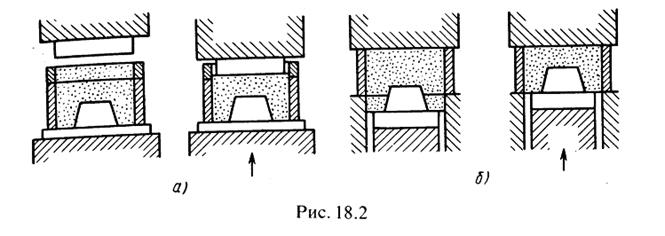

В машинах, работающих по принципу прессования (рис. 18.2, а — верхнего, б — нижнего), формовочная смесь, засыпанная из бункера, уплотняется плитой-колодой. Недостатком процесса прессования является неравномерность уплотнения формовочной смеси (большую плотность получают верхние слои).

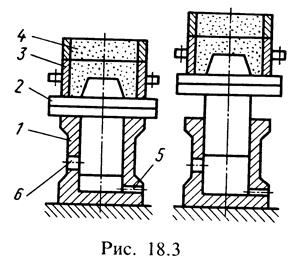

Машина, работающая по методу встряхивания (рис. 18.3), представляет собой стол 1 с модельной доской и моделью 2, который под давлением сжатого воздуха, поступающего через канал 5, поднимается на высоту, определяемую местоположением выпускного канала 6. Вследствие снижения давления при выпуске воздуха через канал 6 стол падает, и формовочная смесь 4, засыпаемая в опоку 3, уплотняется. Наибольшую плотность получают слои, находящиеся вблизи модели. Для более равномерного уплотнения слоев формовочной смеси применяют встряхивающие машины с допрессовкой.

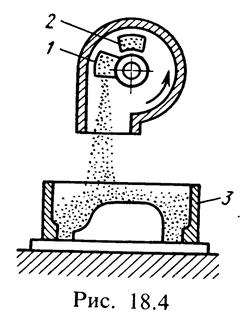

Применяют также формовочные машины, работающие по методу бросания — пескометы (рис. 18.4). С помощью быстро вращающегося ковша 1 формовочная смесь, поступающая через загрузочное окно 2, выбрасывается в опоку 3. Процесс формовки с помощью пескометов отличается высокой производительностью и равномерным уплотнением формовочной смеси. При машинной формовке механизируется и операция извлечения моделей из форм.

Сушку форм и стержней, изготовленных из песчано-глинистых смесей, осуществляют в специальных устройствах (сушилах) при температуре 200 — 350 °С. Это повышает прочность и увеличивает газопроницаемость форм и стержней.

Сборка форм- одна из ответственных операций процесса литья, от которой зависит форма и точность размеров будущей отливки.

Металл заливают в формус помощью специальных ковшей. Формы устанавливают на полу цеха (в единичном производстве) или на конвейерах, рольгангах (в серийном и массовом производствах). После охлаждения отливки песчано-глинистые формы разрушают. В современных литейных цехах отливки выбивают на специальных вибрационных решетках.

Обрубку литников, выпоров и прибылей выполняют ленточными и дисковыми пилами, а также с помощью газовой или дуговой резки.

Стержни удаляют под давлением струи воды в специальных гидравлических камерах.

Очистка отливок от формовочной смеси ведется вручную или механически во вращающихся барабанах. В серийном и массовом производствах для очистки отливок применяют дробеструйные и дробеметные установки, повышающие качество и производительность очистки.

Большое значение для облегчения и экономии труда в литейном производстве имеет комплексная механизация и автоматизация. При комплексной механизации основные и вспомогательные операции выполняются с помощью машин, например: операции приготовления формовочных смесей, перемещения формовочных смесей к месту формовки с помощью транспортеров, изготовления стержней на стержневых машинах, формовки по модели на формовочных машинах, заливки металла на конвейерных установках и т. д.

На предприятиях, производящих литье в массовом количестве, созданы автоматические и полуавтоматические поточные линии. Автоматизация способствует повышению производительности литейного производства, улучшению качества литья, созданию более благоприятных санитарных условий для работающих.

Дата добавления: 2016-06-22; просмотров: 13174;