Специальные способы литья

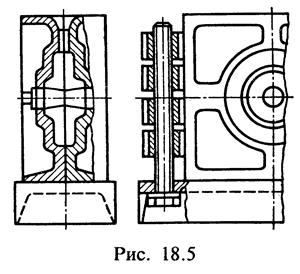

Литье в постоянные металлические формы (кокили)— один из распространенных прогрессивных способов, которым можно получать отливки из чугуна, стали и цветных сплавов. Кокили — литейные формы многократного использования (5000 раз при заливке чугуна, 700 раз при заливке стали). Их изготовляют из чугуна или стали, цельными и разъемными. Наибольшее распространение получили разъемные кокили, состоящие из двух частей с горизонтальной или вертикальной плоскостью разъема (рис. 18.5).

Процесс литья в кокили включает следующие операции: очистку кокиля, нанесение на внутреннюю полость кокиля огнеупорной обмазки для предотвращения поверхностной закалки стали и отбеливания чугуна, нагрев кокиля до 200-300 °С, сборку полуформ, заливку расплавленного металла. Производительность труда при литье в кокили значительно повышается при использовании многопозиционных машин карусельного типа, на определенных позициях которых последовательно выполняется одна из операций.

Преимуществами литья в кокили по сравнению с литьем в разовые песчано-глинистые формы являются: получение отливок более точных размеров и форм, мелкозернистая структура металла, обеспечение высокой производительности труда, более низкой стоимости отливок, улучшение условий труда литейщиков и т. д. Недостатки метода — высокая стоимость кокилей, низкая газопроницаемость и податливость металлической формы, приводящая к образованию газовых раковин и трещин в отливках.

Центробежное литье— высокопроизводительный способ изготовления отливок тел вращения с центральным отверстием — труб, втулок и др., а также фасонного литья. Сущность литья заключается в том, что расплавленный металл заливается во вращающуюся форму. Под действием центробежных сил он отбрасывается к стенкам формы, затвердевает, получая плотную структуру без усадочных раковин. Неметаллические включения собираются на внутренней стороне отливки и удаляются при дальнейшей механической обработке.

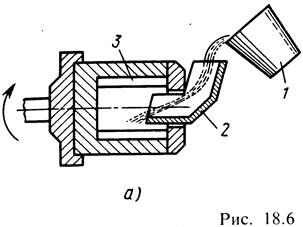

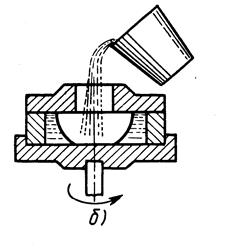

Для центробежного литья применяют два типа машин: с горизонтальной и вертикальной осями вращения формы. В машинах с горизонтальной осью вращения (рис. 18.6, а) металл из ковша 1 через желоб 2 заливается во вращающуюся форму 3, где затвердевает. После охлаждения готовая отливка с помощью специальных приспособлений извлекается из формы. Отливки получаются точной конфигурации, с малой шероховатостью поверхностей и имеют плотную мелкозернистую структуру металла.

Центробежным литьем получают отливки из чугуна, стали и цветных сплавов.

Машины с горизонтальной осью вращения применяют для изготовления чугунных и стальных труб, втулок и других тел вращения с отверстием. Машины с вертикальной осью вращения (рис. 18.6,6)-для получения фасонного литья малой высоты.

Центробежное литье обеспечивает высокую производительность труда, не требует изготовления стержней и затрат на формовочные смеси, обеспечивает высокое качество отливок, сокращает потери от брака, улучшает условия труда и т. д.

Литье под давлением— один из производительных и точных методов литья, применяемый для получения отливок мелких и средних размеров из сплавов цветных металлов (цинковых, алюминиевых, медных и магниевых). Литейную пресс-форму изготовляют обычно из углеродистой или легированной стали разъемной, состоящей из подвижной и неподвижной частей, образующих полость для заливки металла.

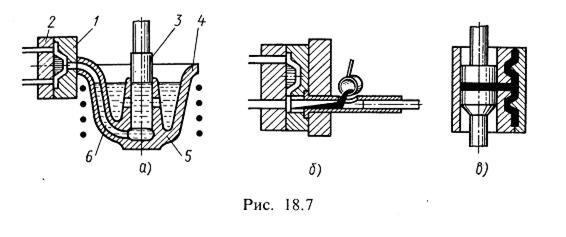

Сущность процесса литья заключается в том, что расплавленный металл заполняет пресс-форму 1, 2 под давлением поршня 3. После затвердевания металла форма раскрывается и отливка извлекается (рис. 18.7, а).

Применяют поршневые машины с горячей и холодной (горизонтальной или вертикальной) камерой прессования. Поршневые машины с горячей камерой прессования применяют для изготовления небольших отливок из магниевых и цинковых сплавов. Камера прессования указанных машин располагается в обогреваемом тигле 4.

При движении прессующего поршня вниз определенное количество металла через отверстие 5 поступает в металлопровод 6 и далее заполняет полость пресс-формы (рис. 18.7,4).

Машины с холодной камерой прессования используют в основном для литья корпусных деталей из более тугоплавких цветных сплавов: алюминиевых и медных. В этих машинах расплавленный металл мерными дозами заливают в камеру прессования, в которой прессующий поршень перемещается в горизонтальной или вертикальной плоскости (рис. 18.7, б, в). Наиболее эффективны машины с горизонтальной холодной камерой прессования, так как здесь снижаются гидравлические потери и отсутствует пресс-остаток металла.

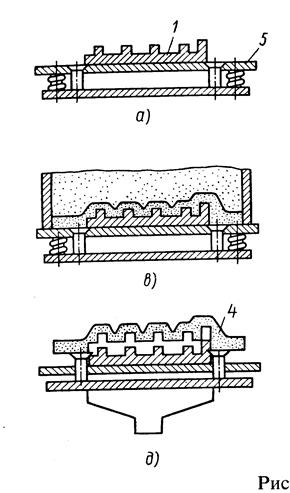

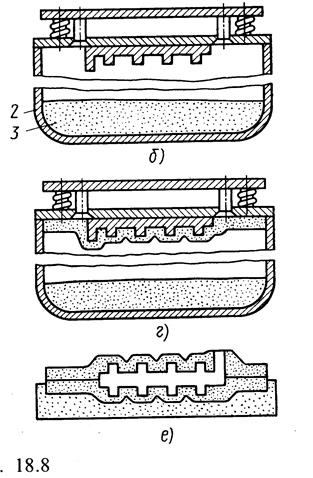

Литье в оболочковые формы — один из точных методов, применяемый в массовом и крупносерийном производствах для изготовления фасонных отливок из стали, алюминиевых и медных сплавов. Для получения оболочек используют смесь кварцевого песка с термореактивной смолой, которая при 100 —200 °С расплавляется, а при дальнейшем нагреве до 200 —250 °С необратимо затвердевает, поэтому подмодельную плиту и металлическую полумодель нагревают до 200 —250 °С. Модель / покрывают разделительным составом (например, силиконовой жидкостью), затем ее вместе с подмодельной плитой 5 закрепляют на бункере 2, в котором находится песчано-смоляная смесь 3 (рис. 18.8, а, б). Бункер переворачивают (рис. 18.8, в), и смесь, соприкасаясь с нагретой моделью, плавится, образуя оболочку 4 толщиной 5—15 мм (рис. 18.8, д). При возвращении бункера в исходное положение (рис. 18.8, г) модель с образованной оболочкой 4 снимают (рис. 18.8, д) и просушивают в электрической печи при температуре 300 —350 °С (в течение 1 — 3 мин). Отвердевшую оболочку снимают с полумодели. Так же изготовляют вторую полуформу. Далее полуформы собирают, склеивают, при необходимости устанавливают стержень. Полученную оболочковую форму укладывают в опоку и засыпают песком (рис. 18.8, е). Металл заливают в формы через литниковый канал и после его охлаждения форму разрушают, а отливку подвергают дальнейшей обработке.

Литье в оболочковые формы легко механизируется и автоматизируется. Получили распространение одно-, двух- и четырехпозиционные машины с полуавтоматическим или автоматическим управлением.

Литье в оболочковые формы обеспечивает высокую точность размеров отливок (до 12—13-го квалитетов точности), малую шероховатость поверхностей, высококачественную структуру металла, снижение брака литья, высокую производительность труда, снижение затрат на последующую механическую обработку (в некоторых случаях механическая обработка вообще не требуется) и т. д.

Литье по выплавляемым моделям, являющееся одним из древнейших методов художественного и производственного литья, получило в последние годы большое распространение в промышленности. Это объясняется высокой точностью получаемых отливок. Однако сложность и высокая трудоемкость технологического процесса, высокая стоимость отливок заставляют применять этот способ лишь для изготовления отливок особо сложной формы или из труднообрабатываемых легированных сталей и твердых сплавов в массовом или крупносерийном производствах.

Литье по выплавляемым моделям включает следующие этапы. Сначала изготовляется модель-эталон отливки из легкообрабатываемого сплава (алюминиевого или медного). По металлическому эталону изготовляют пресс-форму, в которой прессуют модель из легкоплавких материалов (парафина, стеарина, полистирола, цезерина, воска и др.). Такую модель покрывают огнеупорным составом — керамической суспензией и кварцевым песком, а затем просушивают при 150 —200 °С. Эту операцию повторяют многократно для получения более прочной формы. При этом расплавленный материал вытекает из формы. Полученную огнеупорную литейную форму прокаливают в печи при 800 —850 °С. Далее форму устанавливают в опоку с песком или другим наполнительным материалом и подвергают обжигу, после которого форма готова к заливке металла. Очистку отливки от остатков керамического покрытия осуществляют выщелачиванием с последующей ее промывкой в горячей воде.

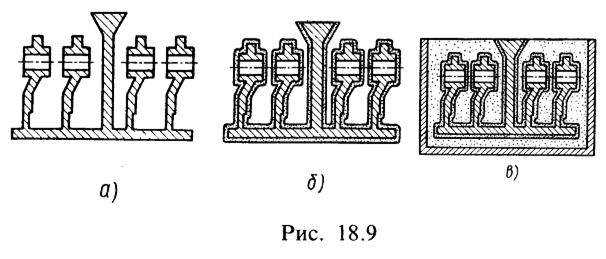

При изготовлении мелких и средних деталей целесообразно изготовлять модельные блоки (на рис. 18.9, а —блок моделей, б — блок, покрытый слоем огнеупорного материала, в — заформованный блок моделей), состоящие из нескольких моделей, связанных литниковой системой.

Для определения эффективности применения любого метода литья необходимо проводить технико-экономический анализ, учитывающий все производственные факторы.

Одним из недостатков процесса литья является относительно большой процент брака. Наиболее характерными дефектами литья являются: трещины, раковины (воздушные, газовые, шлаковые), ликвация — неоднородность химического состава сплавов, возникающая при их кристаллизации, заливы, недоливы, перекосы, коробление и пр.

Для снижения брака в литейном производстве необходимо проводить контроль на всех стадиях технологического процесса литья, а исправимые дефекты и пороки литья (например, открытые раковины, наружные трещины) целесообразно исправлять: заваривать, заделывать пробками и др.

Дата добавления: 2016-06-22; просмотров: 4261;