Шпоночные и шлицевые соединения

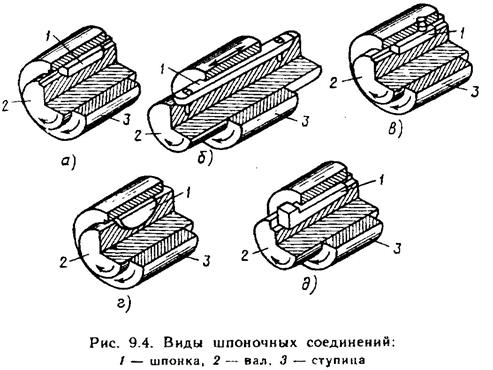

Две малонагруженные детали (например, вал и зубчатое колесо) соединяют между собой с помощью шпонки, устанавливаемой в пазах этих деталей и препятствующей их повороту относительно друг друга. Наиболее распространены призматические, сегментные и клиновые шпонки. Призматические шпонки имеют прямоугольное сечение, передают крутящий момент боковыми гранями и бывают простыми, направляющими и скользящими. Простые шпонки устанавливают в паз вала без крепления; направляющие шпонки крепят к валу винтами в целях устранения перекоса; скользящие шпонки выполняются короткими и они перемещаются по валу вместе с деталью.

Сегментная шпонка мало подвержена перекосу, так как шпоночный паз выполняют фрезой; однако паз под такую шпонку имеет значительную глубину и ослабляет сечение вала.

Клиновые шпонки, представляющие собой клин с уклоном 1 : 100, передают крутящий момент, а также осевую силу верхней и нижней гранями (по бокам имеется зазор).

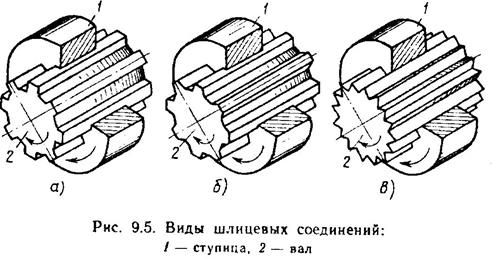

Многошпоночные соединения, у которых шпонки выполнены заодно с валом, называются шлицевыми.

По сравнению со шпоночным шлицевое соединение обеспечивает лучшее центрирование и направление при перемещении соединяемых деталей, а также повышает прочность вала. Применяют соединения с прямобочным, эвольвентным и треугольным профилем шлицев, число шлицев принимают четным (6,8 и 10).

Эвольвентные шлицы, поперечное сечение которых представляет собой эвольвентный профиль, под действием нагрузки могут самоустанавливаться, имеют повышенную прочность и долговечность и используются в высоконагруженных передачах.

Треугольные шлицы применяют для передачи небольших крутящих моментов в неподвижных соединениях.

При сборке шпоночных и шлицевых соединений, выполняемых с натягом, ступицу перед установкой на вал нагревают до температуры 80 - 120оС, а после установки проверяют на биение.

Для извлечения шпонок при разборке соединений используют мягкие выколотки. Для разборки клиновых шпоночных соединений применяют винтовые приспособления.

Вальцеваниемназывают соединение деталей (из пластических материалов) путем увеличения диаметра охватываемой детали специальным инструментом - вальцовкой. Основной рабочей частью вальцовки являются стальные закаленные полированные шарики или ролики. Вальцевание применяют в тех случаях, когда нагрев соединяемых деталей нежелателен или при сборке деталей из разнородных материалов. Вальцеванием получают плотные и герметичные соединения, передающие осевую нагрузку и крутящий момент.

Вальцевание основано на способности пластических материалов изменять форму и размеры под действием радиальных сил, возникающих при осевом перемещении инструмента в месте его контакта с деталью.

Клепкойназывают метод получения неразъемного неподвижного соединения с помощью заклепок. Клепаные соединения надежно работают в условиях вибрации и ударных нагрузок, при высоких и низких температурах и давлениях, обеспечивая герметичность соединения.

Заклепку из пластичного материала (углеродистая и легированная сталь, медь, латунь, алюминий и др.) устанавливают в совмещенные отверстия соединяемых деталей. Под действием приложенных сил стержень заклепки деформируется и образуется замыкающая головка заклепки, которая стягивает соединяемые детали. В стыке соединяемых деталей возникают силы трения, которые воспринимают внешнюю нагрузку.

Клепаные соединения делят на свободные и прочные. В свободном соединении заклепка исполняет роль оси вращения (например, у циркуля, угломера). Прочные соединения выполняют внахлестку, с одной или двумя накладками.

В качестве инструмента при ручной клепке используют молотки, поддержки, обжимки, натяжки. Обжимка представляет собой цилиндрический стержень из стали У8, имеющий на одном конце углубление для образования замыкающей головки заклепки. Натяжка осаживает склепываемые детали вокруг заклепки перед ее расклепыванием и представляет собой цилиндрический стержень, на одном конце которого выполнено глухое отверстие, диаметр которого больше диаметра стержня заклепки на 0,3 мм.

Ударную клепку выполняют в следующей последовательности: в совмещенные отверстия соединяемых деталей вставляют заклепку, ударами молотка по натяжке детали плотно прижимают друг к другу; затем осаживают стержень заклепки до полного заполнения им всего пространства отверстия; далее с помощью обжимки образуют замыкающую головку. В процессе клепки закладная головка все время находится на поддержке.

Стальные (диаметром до 8 мм), а также медные, латунные, алюминиевые заклепки можно расклепывать в холодном состоянии.

При горячем процессе стальные заклепки нагревают до температуры 1050 - 1100оС.

Сваркойназывается образование неразъемных соединений посредством установления межатомных связей между материалами свариваемых деталей путем их совместного нагрева. Сварка основана на образовании прочных связей между атомами материалов соединяемых деталей. Сварные соединения характеризуются малой трудоемкостью и относительно малой стоимостью. Прочность сварного шва не уступает прочности материалов свариваемых деталей.

По виду энергии, используемой для образования сварного соединения, сварка бывает термическая (дуговая, плазменная, лазерная, газовая и др.); термомеханическая (контактная, диффузионная); и механическая (ультразвуковая, сварка взрывом, трением и др.). В слесарном деле наибольшее применение находят дуговая и газовая сварки.

При ручной дуговой сварке между электродом и соединяемыми деталями возникает электрическая дуга. Расплавленный металл электрода заполняет металлическую ванну. Одновременно плавится и покрытие электрода, образуя газовую защитную атмосферу, и жидкую шлаковую ванну на поверхности металлической ванны, изолируя жидкий металл от кислорода воздуха. Жидкий металл и шлак застывают и образуют сварной шов.

При газовой сварке жидкая металлическая ванна образуется в результате плавления кромок свариваемых деталей и присадочного материала в высокотемпературном пламени газовой горелки. В результате сварки образуются общие для свариваемых материалов кристаллические решетки.

Источниками тока для питания сварочной дуги служат сварочные трансформаторы (источники переменного тока), сварочные выпрямители и генераторы (источники постоянного тока). Сварочные трансформаторы более долговечны, проще и надежнее в эксплуатации, имеют более высокий коэффициент полезного действия (к.п.д). Источники постоянного тока обеспечивают более устойчивую дугу, позволяют создавать лучшие условия сварки в различных пространственных положениях.

Газовую сварку выполняют с помощи горелок. В качестве горючих газов применяют кислород, ацетилен, природные газы, водород, пары бензина и керосина.

Электроды для ручной сварки представляют собой стержни с покрытиями, из углеродистой, легированной и высоколегированной стали. Покрытия электродов состоят из газообразующих, шлакообразующих, раскисляющих, легирующих и связывающих компонентов. Покрытия стабилизируют дугу, защищают расплавленный металл от воздействия воздуха и обеспечивают материалу шва необходимые состав и свойства.

Для газовой сварки применяют присадочную проволоку, материал, которого выбирают исходя из свойств свариваемого материала.

При ручной дуговой сварке деталей толщиной до 5 - 8 мм их кромки не скашивают. Для более толстых деталей скашивание кромок является обязательным, так как это позволяет проплавить металл на всю его толщину.

Дата добавления: 2016-06-22; просмотров: 3962;