Обеспечение строительства подсобными предприятиями

Подсобные предприятия строительства должны обеспечить требуемую современными установками индустриализацию строительствах дальнейшим развитием промышленности строительных материалов и полуфабрикатов снабжение железнодорожного строительства строительными материалами и деталями сборных конструкций будет производиться главным образом центральными территориальными предприятиями строительной индустрии.

В настоящее время управления железнодорожных строительств должны иметь собственные подсобные предприятия: карьеры камня, гравия, песка, глины, кирпичные и известковые заводы, лесопилки и заводы или специализированные цехи строительных дворов по изготовлению щебня, бетона, железобетонных изделий, деревянных конструкций и сборных деревянных домов, опалубок, арматуры, шлакоблоков, минеральной ваты, термоизоляционных плит, кровельных материалов.

В первую очередь приспосабливаются и, в случае необходимости, усиливаются существующие кирпичные, алебастровые, известковые, лесопильные, черепичные и другие заводы и предприятия.

Постройка новых подсобных предприятий производится при невозможности использовать существующие или при отсутствии их.

Карьеры строительного камня имеют исключительно важное значение для строительства.

В среднем можно считать, что для зданий и искусственных сооружений на один километр пути холмистой местности расходуется от 350 до 450 м3 камня и, от 120 до 180 м3 щебня и, кроме того, согласно Техническим условиям проектирования однопутных железных дорог с паровой тягой 1946 г. (ТУ М-46) для главных путей на магистральных линиях с первоначальным грузооборотом более 2 млн. т в год предусматривается, как правило, щебёночный балласт, потребность в котором составляет не менее 1 000 м3 щебня на 1 км.

Организация каменного карьера возможна совместно с разработкой скальных выемок, если горные породы таких выемок удовлетворяют требованиям, предъявляемым к камню для строительных целей и для путевого щебня.

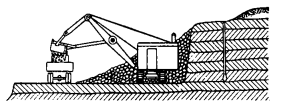

В других случаях удобнее всего разрабатывать такие каменные карьеры, которые располагаются на косогоре (фиг. 6).

Фиг. 6. Разработка каменного карьера на косогоре

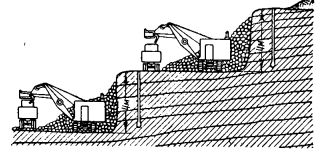

При высоте обрыва больше 4 м разработка может вестись уступами (фиг. 7) высотой, не превышающей 4 м.

Фиг. 7. Разработка каменного карьера уступами

Такой способ удобен тем, что можно применять лёгкие перфораторы, отчего фронт работ увеличивается.

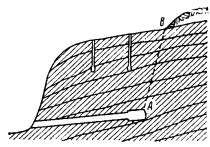

Возможна разработка массива и на всю глубину при помощи устройства глубоких скважин, колодцев, штолен и минных камер (фиг. 8).

Фиг. 8. Разработка каменного карьера штольнями

Для получения штучных камней применяются взрывчатые вещества с малым бризантным действием (например динамоны), а для заготовки простого бутового камня для перебивки его на щебень вполне пригодны аммониты и аммониевая селитра.

При предварительных ориентировочных подсчётах количества взрывчатого вещества, потребного для разработки карьера, принимается от 0,25 до 0,35 кг на 1 м3 породы в плотном теле в зависимости от твёрдости камня.

При организации карьерного хозяйства каменных карьеров особое внимание уделяется отводу грунтовой и поверхностной вод, которые в некоторых случаях приходится откачивать из производимых разработок.

Это необходимо иметь в виду прежде всего при разработке карьеров в равнинной местности, где приходится вести разработку, постепенно углубляясь в пониженные горизонты.

Карьеры песка и гравия описаны ниже при описании производства балластировки.

Лесопильные заводы устраивают или самостоятельными или в виде цехов стройдворов.

Ниже даётся схематический примерный план однорамного строительного лесопильного завода (фиг. 9).

Фиг. 9. Схематический план однорамного лесопильного завода

Минимальная площадь такого завода составляет 375 м2. Конструкции зданий завода делают либо щитовыми, либо каркасно-засыпными. Размещение цехов на лесопильных заводах, а также отдельных машин и станков в этих цехах, должно обеспечивать поточность производства. Пилорамы на лесопильных заводах приводятся в действие или локомобилями или при помощи электродвигателей. Топливом для локомобилей служат дрова или опилки. Потребная мощность электромоторов на одну раму 22,6 квт.

Производительность лесорамы за 8-часовую смену в зависимости от диаметра брёвен колеблется от 40 до 60 м3.

Для заводов, находящихся на берегах сплавных рек, устраивают специальные брёвнотаски для вытаскивания брёвен из воды. Такие брёвнотаски оборудуют лебёдками, приводимыми в действие двигателями мощностью 20 л. с. Производительность типовой однобарабанной лебёдки — около 30 м3/час.

Для ориентировки в потребном оборудовании лесопильных заводов приводим примеры лесопильных цехов разной мощности.

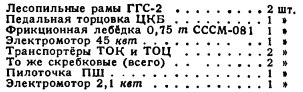

а) Лесопильный цех на две пилорамы ГГС-2 имеет площадь застройки 417 м2, полезную площадь — 576 м2, строительный объём - 1 900 м3 и объём подвала - 400 м3.

Цех имеет следующее оборудование:

б) Лесопильный цех на 2 лесорамы типа РЛБ-75 с отделением утилизации, производительностью при двухсменной работе до 75 тыс. м3 в год при выпиливании 65% брусков и 35% пиломатериала или до 50 тыс. м3 при выпиливании только лишь пиломатериала.

Каждую лесораму вместе с своей брёвнотаской приводит в движение отдельный электромотор через трансмиссию. Транспортёры и разделочные станки имеют индивидуальные электромоторы.

Цех имеет следующее основное оборудование:

Площадь застройки такого завода - 772 м2, полезная площадь – 1 480 м2, а строительный объём 7800 м3.

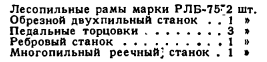

Производительность в смену 126 м3 брёвен, причём баланс древесины за смену следующий:

Установленная мощность моторов — 269 квт, а количество приводных механизмов — 24 штуки.

Штат за одну смену — 50 чел. Мощность, приходящаяся на один механизм, — 11,2 квт, а на одного основного рабочего — 7 квт. Производственная площадь на одну лесораму - 685 м2.

На заводах деревянных конструкций изготовляют элементы стен и перегородок брусчатых домов, каркасы и щиты стандартных домов, элементы мостовых и строительных ферм, пакеты и т. д.

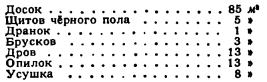

Примерная схема генплана завода деревянных конструкций показана на фиг. 10.

Фиг. 10. Схема генплана завода деревянных конструкций: 1 — лесная биржа; 2—лесопильный цех; 3 — биржа пиломатериалов; 4 — заготовительный цех; 5 — сборный цех; 6 — сборочная площадка; 7 — склад готовой продукции; 8 — склад отходов; 9 — цех клеёных конструкций; 10 — сушильный цех

Завод кроме описанного выше лесопильного хозяйства имеет цехи: сушильный, заготовительный, сборочный (включая сборочную площадку для сборки ферм), цех клеёных конструкций, склад готовой продукции и склад отходов.

Для столярных изделий следует обязательно производить сушку лесоматериалов в сушильных цехах. Для небольших объёмов применяют сушильные камеры периодического действия производительностью, примерно, 1 200 м3 в год каждая. Расход пара в таких камерах составляет 150 кг/час на каждую камеру.

В заготовительном цехе устанавливают деревообрабатывающие станки: круглые маятниковые пилы, простые педальные строгальные, фрезерные шипорезные, долбёжные, сверлильные станки и специальное оборудование, например, для выпиливания гребней и пазов при заготовке элементов стен бревенчатых и брусчатых домов, станки ЦНИИ для изготовления сопряжений конструкций, включая косую лапу, и т. п.

Ручные инструменты, которые применяют в заготовительном цехе: электросвёрла ЭСД-261, электрорубанки ЭРБ-100, электропилы ЭПЦ, дисковые пилы ДПА-27, дверные электрофрезы ЭФ-15 и т. д.

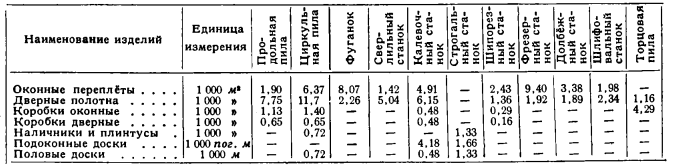

Норма технического оборудования на различные изделия приведена в табл. 6.

Таб. 6. Нормы технического оборудования в станко-сменах

Цех заготовок имеет узкоколейные вагонеточные пути и рольганги, которые устраивают до сборочной площадки.

Сборочная площадка оборудуется подъёмно-транспортными приспособлениями: кранами на железнодорожном, гусеничном и автомобильном ходу, монтажными мачтами и иногда кабель-кранами и тельферами.

При предварительной сборке применяют также ручной электроинструмент.

Сборочную площадку разбивают на 2—3 зоны, в зависимости от характера сборки. Когда в одной зоне производят разметку, в другой зоне производят сборку, а в третьей — разборку и перемещение на склад.

Для заготовки клеёных балок двутаврового и коробчатого сечения, арок прямоугольного сечения и других клеёных конструкций иногда делают самостоятельный цех клеёных конструкций.

Площадь застройки - 537 м2, строительная площадь - 645 м2, а строительный объём — 2 552 м3.

Пиломатериалы, предварительно подвергнутые искусственной сушке, подают в-цех и пропускают через рейсмусный станок, торцуют с помощью циркульной пилы и затем их направляют на сборочные верстаки-шаблоны заготовительного отделения. Заготовленные доски пробивают гвоздями и склеивают.

Опрессовку производят гвоздями; склеенные конструкции подают на специальные стеллажи для выдержки и оттуда они поступают на склад готовой продукции. Клей изготовляют в специальном помещении с искусственной вентиляцией и подают к сварочным верстакам в готовом виде. Об изготовлении клеёных конструкций более подробно см. раздел «Строительные работы».

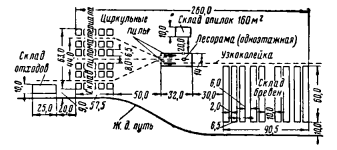

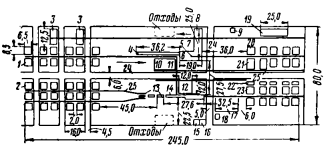

Иногда устраивают отдельные заводы для изготовления сборных брусчатых домов (фиг. 11).

Фиг. 11. Строительный двор по заготовке деревянных деталей брусчатых домов

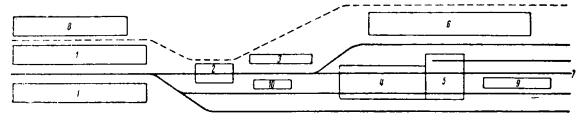

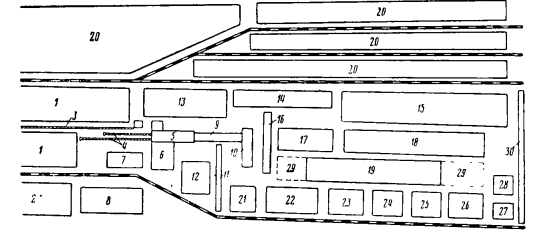

На схеме фиг. 12 представлен генеральный план специального домостроительного комбината по производству сборно-щитовых домов с применением древесноволокнистых плит типа «Оргалит».

Фиг. 12. Генеральная схема домостроительного комбината: 1 — биржа брёвен; 2 — резервная биржа бревен; 3 — бревнотаска главного направления; 4 — брёвнотаски вспомогательные; 5 — лесопильный цех; 6 — силовая станция и котельная; 7 — склад топлива; 8 — резервный склад топлива;

9 — транспортёр; 10 - сортировка пиломатериалов; 11 — траверсный путь; 12 — сушилка; 13 — сырые пиломатериалы; 14 – не строганые части домов; 15 — строганые части домов; 16 — второй траверсный путь; 17 — строгально-раскроечный цех; 18 — машинно-заготовительный цех; 19 — столярно-сборочный цех; 20 — склады готовой продукции; 21 — биржа сырья; 22 — цех изготовления волокнистых плит типа «Оргалит»; 23 — восьмиярусная роликовая сушилка; 24— станция сухой распиловки; 25 и 26 — станции горячего прессования; 27 — жёсткие плиты; 28 — пористые плиты; 29 — сборочные площадки; 30 — траверсный путь

Оборудование цехов по производству древесно-волокнистых плит типа «Оргалит» заключает в себе приспособления для распиловки брёвен на чурки, для разделки их на щепу, для размельчения древесной массы, обработки её растворами химикалий, отливки, прессовки, сушки и распиловки готовых плит.

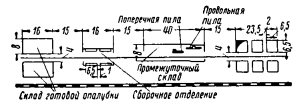

Опалубка для железобетонных конструкций на строительных дворах заготовляется в специальных опалубочных цехах.

Фиг. 13. Опалубочные мастерские

Опалубочный цех строительного двора (фиг. 13) включает:

1) местные склады для круглого и пилёного леса на запас 5 дней;

2) территорию для поперечной пилки круглого леса и для продольной и поперечной пилки досок;

3) территорию для строжки;

4) промежуточные склады обрабатываемого материала на запас в 3 дня;

5) территорию готовых стоек и сборки опалубки по количеству одновременно собираемых элементов;

6) склад готовой опалубки, рассчитанный на полное количество (если эти формы не используются попутно) на 1 м3 — 18 щитов;

7) склад отходов около 10/15% от общего количества.

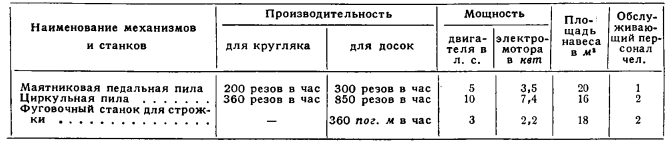

Таб. 7. Оборудование опалубочного цеха

Оборудование опалубочного цеха приведено в табл. 7.

Дата добавления: 2024-12-03; просмотров: 420;